Индустрия 4.0: к вопросу о перспективах цифровой трансформации промышленности в России

Афанасьев А.А.1

1 Институт Экономики РАН, Россия, Москва

Скачать PDF | Загрузок: 164 | Цитирований: 1

Статья в журнале

Вопросы инновационной экономики (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 13, Номер 3 (Июль-сентябрь 2023)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=54754192

Цитирований: 1 по состоянию на 07.12.2023

Аннотация:

Промышленная революция сложное многогранное понятие. Представляя собой кардинальное изменение параметров производственной деятельности эти преобразования первостепенно связаны с модернизацией средств производства, обеспечивающих новые производственные возможности. Каждый этап промышленной революции опирается на результаты предшествующего развития. В этой связи, в статье исследуются ключевые элементы автоматизации производства, предшествующей его цифровой трансформации. Их уровень развития определяет возможность дальнейших прогрессивных преобразований. В статье реализована методология рассмотрения факторов цифровой трансформации с позиций процессного, технологического и отраслевого подходов. Приводятся данные об уровне использования отечественных разработок и степени автоматизации производств, делается вывод о слабой готовности отечественной производственной системы к цифровой трансформации. Определяется второстепенность проблем перехода к прогрессивным способам производства в реализуемой промышленной политики России

Ключевые слова: цифровая трансформация, цифровизация, импортозависимость, промышленная революция, industrie 4.0, индустрия 4.0, автоматизация, роботизация, промышленный робот, гибкие производства, информационная система, цифровая платформа, промышленная экосистема, ERP

JEL-классификация: L51, L52, O25

Введение

Проблемы связи научно-технического прогресса и экономического развития давно находятся в центре внимания исследователей и практиков. Так, видный отечественный ученый С.Ю.Глазьев обосновал влияние смены технологических укладов на параметры экономического роста, отмечая, что перемена «сопровождается технологическими революциями, в ходе которых происходит резкий рост инновационной активности, быстрое повышение эффективности производства, социально-экономическое признание новых технологических возможностей, изменение ценовых пропорций в соответствии со свойствами новой технологической системы» [1, c.23]. В этой связи подчеркивалась стратегическая необходимость экономического развития с опорой на технологическую основу зарождающегося уклада.

Известный немецкий экономист К.Шваб отмечал, что сутью происходящей в настоящее время трансформации является коренное преобразование глобальных цепочек создания стоимости: «распространяя технологию «умных заводов», четвертая промышленная революция создает мир, в котором виртуальные и физические системы производства гибко взаимодействуют между собой на глобальном уровне. Это обеспечивает полную адаптацию продуктов и создание новых операционных моделей» [2, c.12].

Новые производственные возможности стали предметом государственных программ развития ряда стран. Так, в Германии еще в 2011 году правительством была обозначена готовность немецкой промышленности к переходу на новые организационные принципы, отраженные в своего рода стратегии промышленного развития - «Industrie 4.0» [3, c.14]. В ее основе лежит опора на производственные системы, обладающие гибкостью и широтой решения производственных задач. Новая индустриализация, на которой сфокусирована данная стратегия, предусматривает модернизацию производств на более совершенной технологической основе, имеющей особую восприимчивость к цифровым технологиям и прогрессивным формам организации управления [4, c.20].

В сложном многоаспектном явлении трансформации производств несомненно ключевым элементом является совершенствование орудий и средств труда, что и определяет новые возможности производственной системы. Основой «умных заводов» должно стать комплексное развитие специализированных технически гибких производств обрабатывающей промышленности, готовых к цифровому взаимодействию и соответствующих информационных систем управления. Созданные таким образом кибер-физические производственные системы будут обладать новым качеством, получив свойства, транслируемые им «цифровыми технологиями».

В ходе предшествующей волны распространения инфокоммуникационных технологий была создана основа для развития глобальных промышленных сетей, построения связей внутренних процессов производства с внешними процессами коммуникации предприятия. Вовлечение кибер-физических производственных систем в сетевые взаимодействия создает предпосылки для возможности осуществлять и контролировать одновременно технологические, логистические и маркетинговые процессы на основе цифровых платформ, реализуя замысел Индустрии 4.0 [5, с.22]. Таким образом происходит «неизбежный переход от простой цифровизации (третья промышленная революция) к инновациям на основе гибридных, конвергентных технологий (четвертая промышленная революция), результатом которого станет полностью автоматизированное цифровое производство, управляемое интеллектуальными системами в режиме реального времени в постоянном взаимодействии с внешней средой, выходящее за границы одного предприятия, с перспективой объединения в глобальную промышленную сеть вещей и услуг» [6, c.84].

В этой связи, представляется возможным выделить два основных подхода к осуществлению изменений: во-первых, эволюционный - связанный с саморазвитием под действием сил, обусловленных экономической целесообразностью, обеспечивающий адаптацию прогрессивных решений к изменяющимся условиям; во-вторых, модернизационный, представляющий собой управляемое внедрение нововведений, направленных на создание перспективного состояния производственной системы. В каждом случае реализуемые изменения вызывают возмущения иных подсистем социально-экономической системы как реакционного, так и стимулирующего характера, что формирует различный профиль их результативности.

Текущие геополитические реалии, связанные с беспрецедентными санкционными ограничениями, существенным образом снижают возможности экономического и технологического международного сотрудничества, использования зарубежной технологической основы для модернизации производств в России, затрудняют возможности развития национальной производственной системы на основе эволюционного подхода. В данном контексте значительно повышается актуальность исследования проблем трансформации отечественной промышленности в соответствии с технологическими вызовами четвертой промышленной революции.

Цель статьи заключается в оценке перспектив цифровой трансформации производственной системы России.

Для достижения поставленной цели представляется плодотворным использование методологии исследования факторов цифровой трансформации с использованием следующих подходов: во-первых, процессного, направленного на рассмотрение изменений в процессах, составляющих цепочку создания стоимости от исследований, разработок и проектирования до производства, продажи и эксплуатации. Этому подходу будет уделено основное внимание в данной статье, здесь исследование будет сфокусировано на развитии средств труда, изменения в которых определяют новые возможности процесса производства. Во-вторых, технологического, предполагающего рассмотрение отдельных групп вовлекаемых технологий и оценку их воздействия на производственную систему; в-третьих, отраслевом, при котором рассматриваются отраслевые и межотраслевые связи, происходящие трансформационные изменения и их тенденции [7, c.299], [8, c.47].

Вопросы связи научно-технического прогресса и экономического развития получили свое отражение в трудах таких отечественных ученых как: С.Ю. Глазьева [1], С.Д.Бодрунова [5], В.В.Акбердиной [6], В.Е.Дементьева [9; 10], А.И.Анчишкина [11], О.С.Сухарева [12] и др.

Научная новизна работы непосредственно связана с реализацией поставленной цели и заключается в характеристике факторов цифровой трансформации производственной системы России, определяющих перспективы ее осуществления в текущих реалиях.

Авторская гипотеза состоит в том, что цифровая трансформация производств первостепенно направлена на совершенствование средств производства и опирается на ранее достигнутые результаты предшествовавшего ей этапа автоматизации производства.

Совершенствование средств труда как ключевой фактор цифровой трансформации производств, теоретический аспект.

Как уже было подчеркнуто, орудия и средства труда представляют материальная основу процесса производства и являются ключевым элементом трансформации. Их совершенствование определяет новые производственные возможности, реализация которых обеспечивается функционированием важной инфраструктурной надстройки - цифровыми технологиями.

Таблица 1. Средства производства в промышленных революциях

Источник: составлено автором

|

|

Средства

производства

|

Ключевой

элемент

|

Эффект

|

|

1-я

промышленная революция

|

Станок,

машина

|

Средства

производства как воплощение технологии

|

Усиление

возможностей человека

|

|

2-я

промышленная революция

|

Конвейер,

типовой станок

|

Стандартизация

процессов, новые источники энергии

|

Повышение

производительности труда

|

|

3-я

промышленная революция

|

Комплексная

механизация и автоматизация производства, гибкие производства, промышленные

роботы

|

Средства

автоматизации, информационные системы

|

Возможность

масштабирования производств в условиях недостатка квалифицированных кадров

|

|

4-я

промышленная революция

|

Кибер-физические

производственные системы, сопряженные гибкие производства.

|

Цифровая

платформа

|

Сетевой

эффект

|

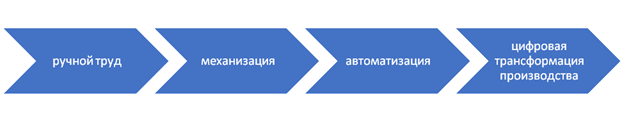

Предпосылкой для дальнейшего развития научно-технического прогресса становятся достижения его прежних этапов [9, c.10] (см.таб.1). Так, цифровая трансформация производственных систем как кардинальное изменение в характере их функционирования, опирается на результаты предшествующей ей механизации труда и автоматизации производств, в которой цифровые технологии уже нашли широкое применение (цифровизация) (см.рис.1).

Рис.1. Трансформационные этапы процесса производства

Источник: составлено автором

Таким образом, первым этапом организационного совершенствования производств стала их механизация – замещение применяемого в процессе производства ручного труда, трудом человека с использованием оборудования, машин и механизмов. Последующая автоматизация предполагала способ организации процесса производства без непосредственного участия в нем человека. Здесь могут быть выделены такие ее степени как: частичная автоматизация, при которой выполнение отдельных операций технологического процесса происходит без непосредственного участия человека (например, с использованием станков с ЧПУ); комплексная автоматизация, направленная на ряд сопряженных технологических процессов (например, изготовление и сборку с использованием автоматических линий, гибких производственных систем (ГПС) и т.д.); полная автоматизация, при которой также без участия человека осуществляются функции контроля и управления производством. Особо следует выделить возможность обеспечения безлюдного режима работы - степень автоматизации (станка, производственного участка, цеха или завода), при которой производственный процесс происходит в автоматическом режиме без присутствия человека более 8 часов. В случае же когда какая-то часть процесса все же требует участия человека принято говорить об автоматизированном процессе (оборудовании, производстве и т.д.) [13, c.5].

Перспективным направлением совершенствования производств в условиях большого разнообразия и частого изменения выпускаемой продукции стала их автоматизация с опорой на концепцию гибких производственных систем. Сформировавшаяся еще в конце 1980-х годов, она предполагала создание быстро перенастраиваемых (гибких), высоко автоматизированных производств (см.таб.7).

Таблица 7. Характеристика уровней в концепции гибких производственных систем

Составлено автором по [11, c.193]

|

Уровень

|

Краткая характеристика

|

|

Первичная единица

|

Гибкий модуль (единица автоматизированного

оборудования с ЧПУ, оснащенная устройствами по загрузке заготовок, удалению

обработанных деталей с помощью роботов, подаче и замене инструмента, удалению

отходов).

|

|

Основное звено

|

Гибкий комплекс (два модуля, соединенных

автоматизированной транспортно-складской системой и автоматической системой

обеспечения инструментами: синхронизация работы двух модулей производится при

помощи автоматизированной системы управления технологическим процессом

(АСУТП)

|

|

Высший уровень

|

Гибкое автоматизированное производство должно

включать два и более гибких комплекса, а также полную автоматизацию

проектирования (САПР), инженерного труда и технологической подготовки производства.

|

Реализованные в соответствии с концепцией гибких производств предприятия представляют собой совокупность многоцелевых станков с ЧПУ, оснащенных промышленными роботами, связанных единой транспортно-складской и другими системами, которые работают под управлением специального программного комплекса. Промышленный робот является одним из средств интеллектуальной автоматизации производства, которое может быть использовано как вспомогательное или основное оборудование. В первом случае, робот осуществляет вспомогательные операции, реализуя функцию повышения производительности основного технологического оборудования; во втором – он сам выполняет ряд технологических операций [14]. Такая компоновка позволяет быстро перенастраивать оборудование для обработки любых новых деталей, соответствующих конфигурации производства без существенной переналадки и производственной перепланировки.

В результате каждого последующего этапа совершенствования организационного подхода существенным образом меняются производственные возможности и экономические параметры производственной деятельности. Так, отмечалось, что, например, «в тракторном и сельскохозяйственном машиностроении с переходом от индивидуального к серийному типу производства трудоемкость снижается в 1,4 раза, от серийного к массовому - в 2-9 раз, и от массово-поточного к автоматизированному поточному - в 19 раз» [15].

Внедрение прогрессивных видов техники и организационных подходов были связаны с реализацией следующих мероприятий: 1) внедрение новых технологий; 2) механизация производства; 3) автоматизация производственных процессов; 4) модернизация оборудования; 5) внедрение вычислительной техники; 6) освоение новых видов промышленной продукции; 7) создание образцов новых типов машин, оборудования, аппаратов, приборов и средств автоматизации; 8) внедрение мероприятий по научной организации труда [16, c.178].

К техническим преимуществам автоматически управляемых производственных систем можно отнести: более высокое быстродействие, позволяющее повышать скорости протекания процессов; повышенная производительность оборудования; лучшую управляемость; стабильное протекание производственного процесса; возможность выполнения работ в тяжелых, вредных и опасных для человека условиях; длительный срок беспрерывной работы и др.

К экономическим преимуществам автоматически управляемых производственных систем можно отнести: возможность значительного повышения производительности труда; ресурсосбережение; сокращение расходов на оплату труда рабочих; возможность обеспечения более высокого и стабильного качества выпускаемой продукции; более высокие технологические возможности; сокращение периода времени от начала проектирования до получения изделия; возможность наращения объемов выпуска высококачественной продукции без необходимости вовлечения дополнительных высококвалифицированных рабочих, требующих долговременной подготовки и др.

Таким образом, автоматизация производства существенно изменила экономические параметры производственного процесса, сместив значительную часть затрат на этапы научных разработок и изготовления оборудования. Увеличивается размер инвестиций в средства труда и уменьшаются последующие затрат на труд по выпуску единицы изделия, меняются производственные возможности предприятий и характеристики выпускаемой продукции, формируется новый набор параметров ее конкурентных преимуществ на рынке.

Внедрение прогрессивной техники и новых организационных подходов не всегда сопряжено с получением положительного экономического эффекта, получаемые преимущества сопряжены с ростом затрат. Причин много: несовершенство техники и связанные с этим дополнительные расходы; низкий уровень оплаты труда высвобождающихся рабочих и необходимость набора сотрудников для обслуживания сложной техники и процессов; необходимость обеспечения больших масштабов производства для окупаемости инвестиций в оборудование; ограниченность номенклатуры выпуска продукции при переменчивости рыночной конъюнктуры, что сокращает плановый срок окупаемости инвестиций и т.д. Существует и так называемая «пространственная проблема» модернизации оборудования. Она связанна с значительным увеличением соотношения рабочей зоны универсальных станков с ручным управлением при их оснащении устройствами ЧПУ в ходе модернизации. Увеличение занимаемой площади часто сопоставимо с ростом производительности оборудования. Данный эффект особо сильно проявлялся при комплексной автоматизации производства. Вывод же высокотехнологичных производств за пределы крупных городов усиливает проблему кадрового обеспечения и стоимости материально-технического снабжения [16, c.167].

Среди ключевых элементов автоматизированных производственных систем можно выделить: основное технологическое оборудование (металлорежущий станок, кузнечно-прессовая машина, литейная машина и т.д.), средства автоматизации (промышленные роботы, датчики, контроллеры, транспортировочные устройства и т.д.); автоматизированные системы управления (АСУ) (системы управления предприятием/производством, системы управления технологическим процессом (АСУТП) и др.).

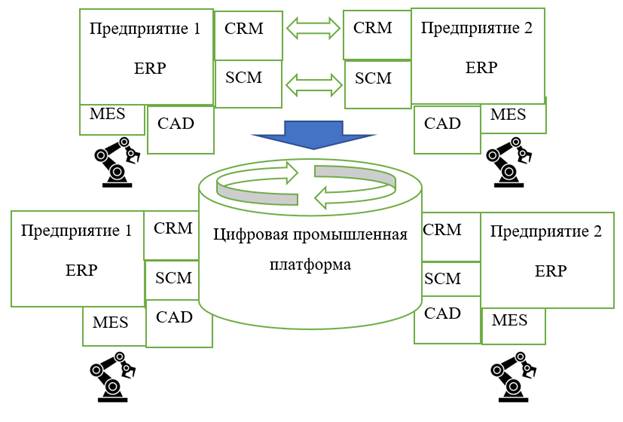

Как уже было отмечено программные комплексы и средства ЭВМ нашли широкое применение в планировании, управлении предприятием и производственным процессом (цифровизация). За время применения они существенно эволюционировали, представляя неотъемлемую организационную часть производственного процесса. Здесь следует выделить такие классы систем и средств как ERP (системы планирования ресурсов), MES (система управления производственными процессами), CRM (системы для взаимодействия с заказчиками), SCM (система управление цепочками поставок), CAD/CAE/CAM/CAO (системы автоматизированного проектирования) и др.

Информационные системы направлены на сопровождение и оптимизацию процессов на предприятии, таких как: планирование ресурсов предприятия, формирование производственных программ, обеспечение связи проектной и производственной деятельности, планирование снабжения и продаж, взаимодействие с контрагентами и др. Представляется оправданным прогноз о дальнейшем их развитии в направлении обеспечения возможности внешних коммуникаций предприятий на безлюдной основе с использованием цифровых платформ [10, c.67], формирования промышленных экосистем в парадигме Индустрии 4.0 (см.рис.2).

Рис.2. Информационные системы в процессе трансформации способа организации производства, на основе переход к сетевому способу взаимодействия.

Источник: составлено автором

Оценка состояния ключевых факторов цифровой трансформации производственной системы.

Процессный подход. Уровень развития выделенных элементов, возможность их модернизации становится фактором, определяющим способность перехода к следующему этапу развития на основе цифровой трансформации.

В этой связи следует отметить низкий уровень использования отечественных разработок и высокую зависимость производственной системы страны от импортных поставок зарубежной прогрессивной техники, комплектующих, программного обеспечения и средств ИКТ, обеспечивающих необходимые технические возможности.

Так, значительная доля потребляемого оборудования с ЧПУ импортируется, а отечественное производство такого оборудования испытывает существенные затруднения из-за санкций. По итогам 2021 года было произведено около 1200 ед. оборудования с ЧПУ из которых 350 приходилось на Ульяновский станкостроительный завод японо-германской компании ДМГ МОРИ, прекративший деятельность в марте 2022 года под санкционным давлением [17].

Развитие отечественного станкостроения современного периода, в первую очередь было направлено на освоение заключительных этапов создания станкостроительной продукции. Со снижением доли импорта в потреблении готовых изделий одновременно формировалась зависимость от поставок комплектующих, используемых при их производстве. Так, уровень локализации производства металлорежущих станков в 2019 году был около 47%, а доля импорта комплектующих, например, в потреблении шпинделя, систем числового программного управления, шарико-винтовых пар и направляющих составляла 80-95% совокупной потребности станкостроения [14].

Лидерами в производстве такой продукции являются прежде всего компании из недружественных стран, что существенно затрудняет приобретение высококачественных комплектующих в текущих условиях. Здесь могут быть выделены такие компоненты как револьверные головки, лидерами производства которых являются Baruffaldi, Duplomatic (Италия), Sauter (Германия), Setco (США); ШВП – THK (Япония), KSK (Чехия), Rexroth (Германия); линейные направляющие - Schneeberger (Германия), HIWIN (Тайвань), NSK (Япония); шпиндельные подшипники - NSK (Япония), SLF (Германия); датчики перемещения – Heidenhain, Fagor (Германия), Magnescale (Япония); устройства ЧПУ - Fanuc (Япония), Siemens, Heidenhain, Rexroth (Германия) и др.

Существенным образом ограничились возможности в оснащении роботизированных производств. Так, в 2019 году в России было продано 1410 роботов, из которых отечественного производства были только 87. При этом лидерами в производстве роботов также являются компании из «недружественных стран», такие как FANUC, Kawasaki и YASKAWA (Япония), ABB (Швеция), KUKA (Германия, контролируется компанией из Китая). Следует отметить, что порядка половины приобретенных в 2021 году промышленных роботов были произведены японской фирмой FANUC, а после ввода санкций такие поставки были прекращены.

Перспективы развития отечественного производства прогрессивной техники и переход на национальную технологическую основу пока не определены, так в соответствии с действующим планом мероприятий по импортозамещению в станкоинструментальной промышленности предусматривается достижение доли отечественной продукции в потреблении промышленных роботов для выполнения производственных операций к 2024 году лишь до 15%.

Имеет существенное значение факт отставания России от стран лидеров в сфере использования программных средств для различных бизнес-процессов в деятельности производственных предприятий, а также высокая доля применяемых зарубежных разработок. Так, по итогам 2021 года системы ERP использовали 28,7% организаций обрабатывающих производств из них 55,2% использовали отечественные разработки. Средства CAD/CAE/CAM/CAO использовали 28,9% организаций из которых 43% использовали отечественные разработки таких средств. Специальные продукты для управления автоматизированным производством и/или отдельными техническими средствами и технологическими процессами использовали только 22,2% организаций обрабатывающих производств, среди них 51,4% использовали отечественные разработки таких продуктов (см.таб.18).

Таблица 18. Использование специальных программных средств в бизнес-процессах (в % от общего числа организаций) в 2021 году

Источник: рассчитано автором по [18, c.211, 212].

|

Вид

средств

|

Доля

организаций, использующих, всего

|

Доля

организаций относящихся к обрабатывающим производствам, использующих средства

|

Доля

организаций, использующих, отечественные разработки (по всем видам

деятельности)

|

Доля

организаций, использующих отечественные разработки, по всем видам

деятельности (в % от общего числа использующих)

|

|

Системы электронного

документооборота

|

55,7

|

59,7

|

48,7

|

87,4

|

|

Электронно-справочные

системы

|

43,6

|

54,0

|

38,9

|

89,2

|

|

Для осуществления

финансовых расчетов в электронном виде

|

42,3

|

49,2

|

36,3

|

85,8

|

|

Для обеспечения

информационной безопасности

|

38,6

|

45,6

|

28,9

|

74,9

|

|

Для управления

закупками товаров и услуг

|

26,9

|

29,0

|

20,8

|

77,3

|

|

Для предоставления

доступа к базам данных через глобальные информационные сети

|

21,8

|

19,3

|

14,1

|

64,7

|

|

Для управления

продажами товаров, работ, услуг

|

18,6

|

30,4

|

13,3

|

71,5

|

|

Для управления складом

|

17,9

|

34,8

|

13

|

72,6

|

|

Обучающие программы

|

16,1

|

15,7

|

11,6

|

72,0

|

|

ERP-системы

|

13,8

|

28,7

|

7,4

|

53,6

|

|

CRM-системы

|

13,4

|

17,7

|

7,4

|

55,2

|

|

Для проектирования

(CAD/CAE/CAM/CAO)

|

10

|

28,9

|

4,3

|

43,0

|

|

Для управления

автоматизированным производством и/или отдельными техническими средствами и

технологическими процессом

|

7,4

|

22,2

|

3,8

|

51,4

|

|

Редакционно-издательские

системы

|

5,5

|

6,0

|

2,3

|

41,8

|

|

HRIS-системы

|

4,9

|

5,7

|

2,4

|

49,0

|

|

PLM/PDM системы

|

3,5

|

2,9

|

1,3

|

37,1

|

|

Для научных

исследований

|

2,6

|

7,8

|

1,5

|

57,7

|

|

Прочие

|

19,7

|

н/д

|

15

|

76,1

|

Реализуемые мероприятия в рамках ведомственного проекта «Цифровая промышленность» Минпромторга РФ национальной программы «Цифровая экономика РФ» в первую очередь направлен на решение инфраструктурных задач и по своим масштабам не соответствует вызовам технологической модернизации [19].

Технологический подход. Здесь также необходимо подчеркнуть сильную зависимость от зарубежных решений и отметить недостаточное число отечественных разработок в области передовых производственных технологий, не соответствующих количественно и качественно существующим технологическим вызовам. Их фрагментарный характер не способен комплексно сформировать технологическую основу модернизации отечественной производственной системы (см.таб.12).

Таблица 12. Использование и разработка передовых производственных технологий, связанных с ИКТ в 2021 году (шт.)

Источник: составлено автором по [18, c.55-60]

|

Вид передовой

производственной технологии

|

Всего

|

Из них приобретенные

|

Разработано технологий

за 2021 год

| |

|

В России

|

За рубежом

| |||

|

Компьютерное

проектирование и моделирование, технологии виртуальной разработки продуктов

|

34618

|

19038

|

8202

|

382

|

|

Виртуальное

производство "цифровые двойники"

|

2155

|

1105

|

405

|

56

|

|

Промышленные роботы/ автоматизированное

оборудование для сортировки, транспортировки или сборки деталей

|

7895

|

2932

|

3320

|

52

|

|

Промышленные роботы/ автоматизированные

линии для производственной обработки (сварка, резка, покраска и др.)

|

6574

|

1804

|

3676

|

52

|

|

Промышленные роботы с

системами сенсоров /технического зрения

|

1062

|

278

|

618

|

11

|

|

Технологии безопасного

взаимодействия "человек - машина" (коллаборативные роботы,

приспособленные к работе в естественных для человека условиях)

|

485

|

182

|

227

|

10

|

|

Оборудование с

числовым программным управлением (ЧПУ) 4-9 осей

|

35848

|

8214

|

12093

|

48

|

|

Аддитивные технологии

для производства/быстрого прототипирования, 3D-печать-пластмассы

|

1165

|

392

|

641

|

20

|

|

Аддитивные технологии

для производства/быстрого прототипирования, 3D-печать-металлы

|

308

|

61

|

141

|

17

|

|

Аддитивные технологии

для производства/быстрого прототипирования, 3D-материалы, кроме металлов и

пластмасс

|

237

|

82

|

74

|

5

|

|

Автоматическая система

хранения (AS) и извлечения (RS)

|

947

|

371

|

500

|

14

|

|

Автоматизированные

системы контроля (например, на основе зрения, лазерных, рентгеновских, камер

высокой четкости (HD) или сенсоров)

|

10614

|

5459

|

3514

|

70

|

|

Сети датчиков,

промышленных интернет вещей

|

5657

|

3042

|

2372

|

24

|

|

Автоматизированная идентификация

продукции и деталей (например, штрихкоды или QR-коды)

|

2494

|

1341

|

924

|

23

|

|

Радиочастотные метки

(RFID)

|

2262

|

1494

|

689

|

8

|

|

Межфирменные

компьютерные сети ,включая Экстранет и электронный обмен данными (EDI)

|

18724

|

13539

|

3687

|

62

|

|

Технологии беспроводной

связи для производства

|

12017

|

6984

|

4180

|

38

|

|

Географические

информационные системы (ГИС)

|

4169

|

2494

|

1433

|

23

|

|

Глобальные системы

навигации (ГЛОНАСС, GPS и др.), за исключением индивидуального использования

работниками

|

9375

|

8141

|

970

|

24

|

|

Дистанционное

зондирование земли (ДЗЗ)

|

1069

|

511

|

495

|

12

|

|

Мобильные устройства с

возможностью геолокации

|

5922

|

2865

|

2920

|

10

|

|

Удаленные сенсоры,

передающие данные беспроводным образом / по сети Интернет

|

2799

|

1786

|

920

|

17

|

|

Инфраструктура

пространственных данных

|

620

|

279

|

269

|

3

|

|

Планирование ресурсов

предприятия (ERP)

|

7890

|

5351

|

1919

|

55

|

|

Планирование

производственных ресурсов (MRP II)

|

2707

|

1520

|

525

|

17

|

|

Программное

обеспечение для управления взаимоотношениями с клиентами (CRM)

|

4041

|

3001

|

773

|

54

|

|

Программное

обеспечение для прогнозирования спроса или планирования спроса

|

702

|

468

|

183

|

7

|

|

Система управления

транспортировкой

|

544

|

270

|

199

|

4

|

|

Система управления

складом (WMS)

|

1732

|

741

|

848

|

23

|

|

Система управления

цепями поставок (SCM-система)

|

581

|

309

|

221

|

4

|

|

Система управления

производством (MES)

|

3438

|

1676

|

1361

|

66

|

|

Компьютерное

интегрированное производство (CIM)

|

2875

|

1825

|

862

|

11

|

|

Компьютерный контроль

качества, интегрированный с программным обеспечением для планирования и

управления

|

5019

|

2801

|

1776

|

15

|

|

Технологии обработки

больших данных

|

1594

|

970

|

392

|

50

|

|

Высокопроизводительные

вычисления для технических и промышленных задач

|

541

|

193

|

238

|

16

|

|

Технологии обработки

потоковых данных/мониторинга в реальном времени

|

2243

|

1308

|

683

|

32

|

|

Технологии

искусственного интеллекта (включая предиктивную аналитику и поддержку

принятия решений)

|

684

|

342

|

148

|

57

|

|

Доски состояния/

визуальные "приборные панели" для аналитики и/или принятия решений

|

1871

|

625

|

847

|

21

|

|

Программное

обеспечение как услуга (SaaS) (например, программные комплексы для облачных

вычислений)

|

1189

|

636

|

411

|

48

|

|

Инфраструктура (IaaS)

(например, оборудование для облачных вычислений)

|

799

|

481

|

294

|

7

|

|

Технологии

распространенного реестра

|

116

|

13

|

83

|

10

|

|

Мониторинг, контроль и

диагностика нагрузки робототехнических систем

|

52

|

18

|

20

|

н/д

|

|

Электронное управление

командами на выполнение работ

|

1112

|

319

|

669

|

н/д

|

Необходимо отметить низкий уровень использования прогрессивных средств производства и цифровых технологий организациями обрабатывающих производств. Так, автоматизированные линии и промышленные роботы используются на 19% организаций, RFID технологии используются 19,3% организаций, технологии интернет вещей (IIoT) используются на 17,6% организаций, работа с большими данными осуществляется на 29,9% организаций (см.таб.45).

Таблица 45. Использование цифровых технологий обрабатывающими производствами (в % от общего числа организаций вид деятельности) 2021 год.

Источник: Составлено автором по [18, с.219]

|

Вид

технологии

|

Доля

использующих технологию организаций обрабатывающих производств

|

Доля

использующих технологий организаций, в среднем, по всем видам деятельности

|

|

Облачные

сервисы

|

28,9

|

27,1

|

|

Технология

сбора, обработки и анализа больших данных

|

29,9

|

25,8

|

|

Цифровые

платформы

|

14,5

|

14,7

|

|

Центры

обработки данных

|

13,4

|

14,0

|

|

Геоинформационные

системы

|

12,3

|

12,6

|

|

Интернет

вещей

|

17,6

|

13,7

|

|

RFID -

технологии

|

19,3

|

11,8

|

|

Технологии

искусственного интеллекта

|

3,9

|

5,7

|

|

Промышленные

роботы/автоматизированные линии

|

19,0

|

4,4

|

|

Аддитивные

технологии

|

5,7

|

1,4

|

|

«Цифровой

двойник»

|

3,8

|

1,4

|

Отраслевой подход. Представляется возможный отметить отсутствие явных признаков трансформационных процессов в каких-либо отраслях промышленности России. Происходящие процессы цифровизации представляют собой часть технологического обновления прежних этапов прогрессивного развития, связанных с автоматизацией производств и развитием цифровой экономики.

Относительно межотраслевого сравнения, следует подчеркнуть, что на долю промышленности приходится всего 12,35% от всех затрат организаций на создание, распространение и использование цифровых технологий и связанных с ними продуктов и услуг, из них 7,9% таких затрат приходится на обрабатывающие производства, что формирует отстающий характер развития новых возможностей этих базовых секторов экономики по сравнению с информационным, финансовым секторами, сферой обращения, государственным управлением и др.

Рис. 3. Затраты организаций на создание, распространение и использование цифровых технологий и связанных с ними продуктов и услуг по видам экономической деятельности 2021 год. (млрд.руб.). Внутренние и внешние, связанные с оплатой услуг сторонних организаций

Источник: Составлено автором по [18, c.38, 39].

Заключение.

Резюмируя материалы статьи представляется необходимым акцентировать следующие моменты. Цифровая трансформация производственной системы, сопряжена с совершенствованием средств производства, опирающегося на достижения прежнего этапа – его автоматизации. В этой связи следует отметить высокую зависимость отечественных производств от импорта прогрессивного оборудования, средств автоматизации и программного обеспечения, несоответствие отечественного производства таких средств существующим технологическим вызовам.

Относительно дальнейших перспектив, следует подчеркнуть второстепенное положение проблем цифровой трансформации производств в реализуемой в настоящее время промышленной политики России. Так, национальный проект Цифровая экономика, предполагает до 2024 года приоритетное развитие информационной инфраструктуры, цифрового государственного управления, развития цифровых технологий, подготовку кадров и т.д., что лишь косвенно создает предпосылки для модернизации производственной системы страны, ее цифровой трансформации.

В этой связи, представляется необходимым подчеркнуть особую роль государства в модернизации производственной системы страны на прежних этапах промышленной революции, обеспечивавшего индустриализацию в 1930-х и внедрение автоматизации производств в 1980-х.

Источники:

2. Шваб К. Четвертая промышленная революция. - Эксмо, 2016.

3. Афанасьев А.А. Промышленная политика России по достижению технологического суверенитета: теоретико-методологические основы и практические аспекты. - М.:Первое экономическое издательство, 2023.

4. Плотников, В. А. Цифровизация производства: теоретическая сущность и перспективы развития в российской экономике // Известия Санкт-Петербургского государственного экономического университета. – 2018. – № 4(112). – c. 16-24.

5. Бодрунов С. Д. Ноономика и ноосфера: взаимосвязь и различия концепций // Вестник Института экономики Российской академии наук. – 2022. – № 1. – c. 7-31. – doi: 10.52180/2073-6487_2022_1_7_31.

6. Акбердина В. В. Трансформация промышленного комплекса России в условиях цифровизации экономики // Известия Уральского государственного экономического университета. – 2018. – № 3. – c. 82-99. – doi: 10.29141/2073-1019-2018-19-3-8.

7. Акбердина В. В. Методологические аспекты цифровой трансформации промышленности // Научные труды Вольного экономического общества России. – 2021. – № 1. – c. 292-313. – doi: 10.38197/2072-2060-2021-227-1-292-313.

8. Грибанов Ю. И., Руденко М.Н. Цифровая трансформация бизнеса. - Москва : Издательско-торговая корпорация "Дашков и К", 2020. – 213 c.

9. Дементьев В. Е. Промышленные революции и смена технологических укладов // Друкеровский вестник. – 2019. – № 1(27). – c. 5-17. – doi: 10.17213/2312-6469-2019-1-5-17.

10. Дементьев В. Е., Устюжанина Е.В., Евсюков С. Г. Цифровая трансформация цепочек создания ценности: // Журнал институциональных исследований. – 2018. – № 4. – c. 58-77. – doi: 10.17835/2076-6297.2018.10.4.058-077.

11. Анчишкин А. И. Наука - техника - экономика. / 2-е издание. - Москва : Издательство "Экономика", 1989. – 383 c.

12. Сухарев О. С. Цифровизация и направления технологического обновления промышленности России // Journal of New Economy. – 2021. – № 1. – c. 26-52. – doi: 10.29141/2658-5081-2021-22-1-2.

13. Ковальчук Е.Р., Косов М.Г., Митрофанов В.Г. Основы автоматизации машиностроительного производства. / Учеб. для машиностроит. спец. вузов. - М.: Высш. шк., 1999. – 312 c.

14. Стратегия развития станкоинструментальной промышленности на период до 2035 года. Утв. Расп. Правительства РФ от 5 ноября 2020 года N 2869-р. [Электронный ресурс]. URL: http://static.government.ru/media/files/NyeLKqLhrJrydnGRBm39nHl0hJNOzHzQ.pdf (дата обращения: 31.03.2023).

15. Комплексная программа научно-технического прогресса СССР на 1991–2010 гг. (по пятилеткам). – Академия наук СССР -Москва 1988. [Электронный ресурс]. URL: https://ecfor.ru/publication/kompleksnaya-programma-nauchno-tehnicheskogo-progressa-sssr/ (дата обращения: 22.04.2023).

16. Бокарев Ю. П. СССР и становление постиндустриального общества на Западе в 1970-1980-е годы. - Москва, 384.

17. Ситуация в станкостроении на март 2023 года. Ураган или Попутный ветер? 16.03.2023. Станки-экспо. [Электронный ресурс]. URL: https://stanki-expo.ru/novosti/tpost/87ydvamjj1-situatsiya-v-stankostroenii-na-mart-2023 (дата обращения: 05.04.2023).

18. Абдрахманова Г.И., Васильковский С.А., Вишневский К.О., Гохберг Л.М. Индикаторы цифровой экономики: 2022. / статистический сборник. - М. : НИУ ВШЭ, 2023. – 332 c.

19. Ведомственный проект «Цифровая промышленность». Материалы презентации Минпромторг РФ. [Электронный ресурс]. URL: https://digital.gov.ru/uploaded/files/vedomstvennyij-proekt-tsifrovaya-promyishlennost.pdf?utm_referrer=https%3a%2f%2fwww.google.ru%2ff (дата обращения: 29.04.2023).

Страница обновлена: 08.01.2026 в 15:24:14

Download PDF | Downloads: 164 | Citations: 1

Industry 4.0: prospects for digitalizing and transforming Russian industry

Afanasyev A.A.Journal paper

Russian Journal of Innovation Economics

Volume 13, Number 3 (July-september 2023)

Abstract:

The Industrial Revolution is a complex multifaceted concept. Representing a fundamental change in the parameters of production activity, these transformations are primarily associated with the modernization of the means of production, providing new production opportunities. Each stage of the industrial revolution is based on the results of previous development. In this regard, the article examines the key elements of production automation preceding its digital transformation. Their level of development determines the possibility of further progressive transformations. The article implements a methodology for considering the factors of digital transformation from the standpoint of process, technological and industry approaches. The data on the level of domestic R&D and the degree of production automation are given. The conclusion about the weak readiness of the domestic production system for digital transformation is made. The secondary importance of the problems of transition to progressive methods of production in the implemented industrial policy of Russia is determined.

Keywords: digital transformation, digitalization, import dependence, industrial revolution, Industrie 4.0, automation, robotization, industrial robot, flexible manufacturing, information system, digital platform, industrial ecosystem, ERP

JEL-classification: L51, L52, O25

References:

Abdrakhmanova G.I., Vasilkovskiy S.A., Vishnevskiy K.O., Gokhberg L.M. (2023). Indikatory tsifrovoy ekonomiki: 2022 [Digital Economy Indicators 2022] (in Russian).

Afanasev A.A. (2023). Promyshlennaya politika Rossii po dostizheniyu tekhnologicheskogo suvereniteta: teoretiko-metodologicheskie osnovy i prakticheskie aspekty [Industrial policy of Russia to achieve technological sovereignty: theoretical and methodological foundations and practical aspects] (in Russian).

Akberdina V. V. (2018). Transformatsiya promyshlennogo kompleksa Rossii v usloviyakh tsifrovizatsii ekonomiki [The transformation of the Russian industrial complex under digitalisation]. Journal of the Ural State University of Economics. (3). 82-99. (in Russian). doi: 10.29141/2073-1019-2018-19-3-8.

Akberdina V. V. (2021). Metodologicheskie aspekty tsifrovoy transformatsii promyshlennosti [Digital transformation of industry: methodological aspects]. Scientific works of the Free Economic Society of Russia. (1). 292-313. (in Russian). doi: 10.38197/2072-2060-2021-227-1-292-313.

Anchishkin A. I. (1989). Nauka - tekhnika - ekonomika [Science - Technology - Economics] (in Russian).

Bodrunov S. D. (2022). Noonomika i noosfera: vzaimosvyaz i razlichiya kontseptsiy [Noonomy and noosphere: interrelation and differences of concepts]. Bulletin of the Institute of Economics of RAS. (1). 7-31. (in Russian). doi: 10.52180/2073-6487_2022_1_7_31.

Bokarev Yu. P. (384). SSSR i stanovlenie postindustrialnogo obshchestva na Zapade v 1970-1980-e gody [The USSR and the formation of post-industrial society in the West in the 1970s and 1980s] (in Russian).

Dementev V. E. (2019). Promyshlennye revolyutsii i smena tekhnologicheskikh ukladov [Industrial revolutions and change of technological ways]. Drukerovskij vestnik. (1(27)). 5-17. (in Russian). doi: 10.17213/2312-6469-2019-1-5-17.

Dementev V. E., Ustyuzhanina E.V., Evsyukov S. G. (2018). Tsifrovaya transformatsiya tsepochek sozdaniya tsennosti: [Digital transformation of value chains: "smail curve" can become "scowling"]. Journal of Institutional Studies. (4). 58-77. (in Russian). doi: 10.17835/2076-6297.2018.10.4.058-077.

Glazev S. Yu. (2018). Otkrytie zakonomernosti smeny tekhnologicheskikh ukladov v TsEMI AN CCCR [Discovery of regularities of changes of technological orders in the Central economic and mathematics institute of the Soviet Academy of Sciences]. Economics and the Mathematical Methods. (3). 17-30. (in Russian). doi: 10.31857/S042473880000655-9.

Gribanov Yu. I., Rudenko M.N. (2020). Tsifrovaya transformatsiya biznesa [Business digital transformation] (in Russian).

Kovalchuk E.R., Kosov M.G., Mitrofanov V.G. (1999). Osnovy avtomatizatsii mashinostroitelnogo proizvodstva [Fundamentals of machine-building automation] (in Russian).

Plotnikov, V. A. (2018). Tsifrovizatsiya proizvodstva: teoreticheskaya sushchnost i perspektivy razvitiya v rossiyskoy ekonomike [Digitalization of production: the theoretical essence and development prospects in the Russian economy]. Bulletin of the Saint Petersburg State University of Economics. (4(112)). 16-24. (in Russian).

Shvab K. (2016). Chetvertaya promyshlennaya revolyutsiya [The Fourth Industrial Revolution] (in Russian).

Sukharev O. S. (2021). Tsifrovizatsiya i napravleniya tekhnologicheskogo obnovleniya promyshlennosti Rossii [Digitalization and directions of technological renewal of the Russian industry]. Journal of New Economy. (1). 26-52. (in Russian). doi: 10.29141/2658-5081-2021-22-1-2.