Обоснование подходов к расчету численности ремонтного персонала золотодобывающих предприятий

Скачать PDF | Загрузок: 44

Статья в журнале

Российское предпринимательство *

№ 18 (240), Сентябрь 2013

* Этот журнал не выпускается в Первом экономическом издательстве

Аннотация:

В статье проводится обзор методик расчета численности и выделяются факторы, ограничивающие их применение в отношении ремонтного персонала. На основе комплексного подхода к обоснованию численности ремонтного персонала предприятий горно-металлургического комплекса определяются внутрипроизводственные резервы рабочего времени, позволяющие рассчитать нормы времени на ремонт и обслуживание оборудования, а также резервы численности. В совокупности полученные результаты положительно отражаются на эффективности предприятия.

Ключевые слова: оптимизация численности персонала, резервы рабочего времени, нормы времени, техническое обслуживание и ремонт оборудования (тоир), фотография рабочего дня

В условиях жесткой конкуренции современной рыночной экономики довольно актуальным становится вопрос экономии и рационального использования всех видов производственных ресурсов. Очевидно, что совершенствование организации производства и организации труда, а также выбор стратегии ресурсосбережения можно сегодня рассматривать как совокупность организационных факторов, влияющих на повышение эффективности производства.

Предпосылки для оптимизации персонала

Дороговизна и объективные ограничения в реализации технических решений на предприятиях, делают ресурсосбережение решающим источником внутрипроизводственных резервов интенсификации и повышения эффективности производства [1].

На предприятиях горно-металлургического комплекса одной из наиболее приоритетных задач выявления внутрипроизводственных резервов является оптимизация затрат на содержание персонала.

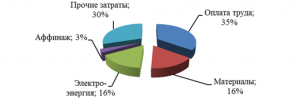

По данным специалистов аналитического центра «Эксперт-Урал» расходы на оплату труда в среднестатистической структуре затрат производства золота мировыми производителями занимают наибольшую долю (рис. 1) [6].

Рис. 1. Среднестатистическая структура затрат производства золота мировыми производителями:

аффинаж (фр. affinage, от affiner - очищать) - металлургический процесс получения высокочистых благородных металлов путём отделения от них загрязняющих примесей

Основной рычаг для сокращения данного вида затрат - оптимизация численности персонала, основные резервы которой находятся во вспомогательных производствах, в частности, в службах по техническому обслуживанию и ремонту оборудования (ТОиР), что подтверждают следующие аналитические данные:

- отношение вспомогательного персонала к основному (40% / 60%);

- доля ремонтного персонала (25%).

Высокая доля затрат на содержание персонала (35%) и ТОиР оборудования (8%), а также совершенствование элементов самой системы ТОиР ставят задачу по обоснованию численности ремонтного персонала в ряд наиболее актуальных.

На протяжении пяти последних лет группа молодых ученых Сибирского федерального университета активно занимается исследованиями в области организации труда и организации производства вспомогательных (ремонтных) подразделений золотодобывающих предприятий СФО, поиском путей решения проблем, проявляющихся в ходе аналитической работы. Малое инновационное предприятие, созданное в 2010 году при университете, на сегодняшний день имеет значительный научный опыт в обозначенной сфере [5]. Объектами научных исследований, как отмечалось, являются предприятия горно-металлургического комплекса, а именно золотодобычи, с вахтовым методом организации работ.

Как известно, основные работы ремонтного персонала заключаются в выполнении капитальных, средних и малых ремонтов оборудования, его осмотров и межремонтного обслуживания. Кроме того, в его обязанности входит и ряд дополнительных функций (наблюдение за работой оборудования, обеспечение запасными частями, уборка помещений и т.д.)

Большое разнообразие, нерегулярная повторяемость работ, сложность измерения количества и качества труда осложняют подходы к расчету численности ремонтных рабочих [2].

В ходе наших исследований, были проанализированы основные методы расчета численности с целью выбора конкретного подхода относительно ремонтного персонала (табл. 1).

Таблица 1

Обзор методик расчета численности и факторы, ограничивающие их применение для ремонтного персонала

|

№

п/п |

Методика расчета численности

|

Краткое содержание

|

Ограничивающие факторы

|

|

1 |

По фактически сложившемуся удельному весу отдельных групп персонала

|

Искусственное поддержание численности на достигнутом уровне

|

Сохранение нерациональной структуры численности; Не позволяет учитывать внешние и внутренние изменения

|

|

2 |

На основе расстановки персонала по рабочим местам

|

Определение численности согласно проекту расстановки работников по рабочим местам. Применяется, как правило, для определения численности крановщиков, водителей, аппаратчиков.

|

Данный метод не применим для ремонтных рабочих, так как они не привязаны к конкретному оборудованию

|

|

3 |

По нормам выработки

|

Применяется для категорий работников, объем работ которых можно измерить в натуральном выражении

|

Невозможность оценить объем работ по ТОиР в натуральном выражении

|

|

4 |

Корреляционный метод

|

Применяется при условии наличия исходной базы для сопоставления численности и факторов, определяющих трудоемкость выполняемых работ (либо несколько сопоставимых подразделений, либо данные нескольких периодов)

|

Отсутствие достаточного массива статистических данных

|

|

5 |

По нормативам численности или нормам обслуживания

|

Расчет сводится к тому, что в зависимости от конкретных факторов по таблицам или нормативным формулам определяется численность рабочих конкретной профессии

|

Отсутствие нормативов численности и норм обслуживания для ремонтного персонала

|

|

6 |

По нормам времени

|

Определяется отношение суммарной трудоемкости выполнения производственной программы, рассчитанной на основе норм времени, к плановому эффективному фонду работы одного рабочего с учетом установленного режима труда и отдыха

|

Отсутствие актуальной нормативной базы для ТОиР оборудования; изменение системы ТОиР оборудования

|

|

7 |

На основе выявления и сокращения потерь рабочего времени

|

Выявление резервов рабочего времени на основе фотографии рабочего дня и последующая корректировка численности на эту величину при условии устранения потерь рабочего времени

|

Большая трудоемкость проведения и обработки результатов фотографии рабочего дня

|

Обзор методик расчета численности рабочего персонала показал, что наиболее применимыми для ремонтных рабочих являются две: расчет на основе выявления и сокращения потерь рабочего времени (1) и расчет по нормам времени (2) [3].

Определение плановой численности ремонтного персонала по первой методике проводилось в следующей последовательности:

1. Экспериментальное определение фактических затрат труда ремонтных рабочих.

2. Аналитическая обработка результатов наблюдений.

3. Определение нормативных значений непроизводительных, но обязательных затрат времени (подготовительно-заключительные операции, обслуживание рабочего места, технологические перерывы, отдых и личные надобности).

4. Проектирование нормального баланса рабочего дня.

5. Выявление резервов рабочего времени в структуре дня.

6. Корректировка существующей численности ремонтных рабочих с учетом выявленных резервов рабочего времени.

В ходе выполнения исследовательских работ научной группой было проведено свыше 3000 фотографий рабочего дня персонала ремонтно-механических служб четырех золотоизвлекательных фабрик, входящих в состав крупнейшего горно-обогатительного комбината России и Красноярского края, что позволило:

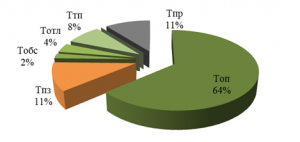

- определить фактическую структуру рабочего дня ремонтного персонала (рис. 2);

Рис. 2. Фактический баланс рабочего дня ремонтного персонала золотоизвлекательной фабрики

- оценить потери рабочего времени (11%) и выявить вызывающие их причины (табл. 2);

Таблица 2

Структура потерь рабочего времени ремонтного персонала золотоизвлекательной фабрики

|

№

п/п |

Причины потерь рабочего времени

|

Значение,

% от времени смены |

Структура, %

|

|

1

|

Потери времени в связи с низкой занятостью рабочих в конце смены (из-за отсутствия нормируемых сменных заданий)

|

5,5

|

46,30

|

|

2

|

Неэффективная организация разделения труда

|

1,94

|

16,33

|

|

3

|

Потери времени из-за нарушения трудовой дисциплины

|

1,86

|

15,66

|

|

4

|

Нехватка ГПМ и средств механизации (ожидание крана, занятого на другом процессе и пр.)

|

1,23

|

10,35

|

|

5

|

Низкий уровень организации взаимодействия с другими службами

|

0,88

|

7,41

|

|

6

|

Нехватка запасных частей и расходных материалов

|

0,47

|

3,96

|

|

ИТОГО |

11,88

|

100,00

| |

Таблица 3

Нормируемые непроизводительные затраты рабочего времени при выполнении ремонтных работ

|

№

п/п |

Категория затрат рабочего времени

|

Индекс

|

Основные составляющие

|

Удельный вес в структуре процесса

|

|

|

1

|

Время подготовительно-заключительных операций

|

Тпз

|

1.Организационная подготовка (завершение (получение)/сдача наряд-задания, инструктаж, ознакомление с технической документацией и т.д.); 2. Подготовка/завершение личного характера (переодевание, подготовка/уборка СИЗ); 3. Подготовка/уборка средств технологической оснастки (инструментов, расходных материалов, запасных частей); 4. Переход до объекта ремонта (работ) и обратно; 5. Определение фронта работ (осмотр, совещание с мастером и т.д.); 6. Подготовка/уборка рабочего места (установка/уборка освещения, вентиляции, лестниц, лесов, освобождение рабочего пространства и т.д.)

|

11,20%

|

|

|

2

|

Время на обслуживание рабочего места

|

Тобс

|

1. Уборка отходов производства; 2. Перемещение средств технологической оснастки в пределах рабочей зоны во время проведения работ;

3. Обслуживание и наладка основного применяемого в работе оборудования, ГПМ, средств малой механизации |

5,60%

|

|

|

| |||||

|

3

|

Время

технологических перерывов |

Ттп

|

1. Ожидание выполнения работы другим исполнителем в пределах нормы (согласно ТК); 2. Ожидание выполнения работы другой службой согласно ТК (очистка оборудования от технологических материалов, разборка электросхемы и т.д.); 3. Ожидание, связанное с технологией выполнения работ (согласно ТК)

|

6,27%

|

|

|

4

|

Время на отдых

и личные надобности |

Тотл

|

1. Время отдыха в соответствии с действующим режимом труда и отдыха; 2. Личные надобности

|

4,55%

|

|

Большим преимуществом данного метода является то, что наблюдения проводятся в конкретных организационно-производственных условиях, учитывающих всю специфику работы наблюдаемых. Однако использование этого подхода требует значительных временных и трудовых затрат на проведение наблюдений и обработку результатов.

В этой связи целесообразно использовать методику расчета численности на основе норм времени на ТОиР оборудования.

Методика расчета по нормам времени

Как было отмечено выше, основная трудность применения данного подхода обусловлена отсутствием актуальной нормативной базы. В настоящее время институты, разрабатывающие нормы труда, не функционируют, масштабные исследования в этой области не проводятся [2].

Кроме того, в нынешних условиях, когда во главе угла стоит повышение выпуска основной продукции за счет увеличения использования оборудования во времени наряду с экономией затрат на ТОиР, предприятия вынуждены пересматривать сложившиеся подходы к ремонту оборудования и разрабатывать индивидуальные стратегии ТОиР, учитывающие свои производственные и организационные условия [4]. Все эти факторы не дают возможности использовать нормативную базу советского периода (Положение о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях министерства цветной металлургии СССР. - М.: «Недра», 1984.).

Таким образом, при определении численности ремонтного персонала по второй методике, главной задачей становится разработка корпоративных норм времени на ТОиР оборудования при существующих организационно-производственных условиях.

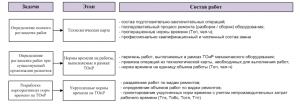

В ходе исследований проектирование норм времени осуществлялось в соответствии с

представленным ниже алгоритмом (рис. 3).

Рис. 3. Алгоритм проектирования укрупненных норм времени на ТОиР механического оборудования ЗИФ

На каждый тип механического оборудования золотоизвлекательных фабрик нами были разработаны технологические карты на проведение ТОиР, в соответствии с которыми на основе экспериментального определения фактических затрат труда (проведение ФРД) были установлены нормы времени. При этом учитывались особенности эксплуатации и выполнения ремонтных работ каждой единицы оборудования. Количество разработанных технологических карт и норм времени по группам оборудования представлено в таблице 4.

Таблица 4

Количество технологических карт по группам оборудования

|

№

п/п |

Группа оборудования

|

Количество единиц оборудования, шт

| |

|

по типоразмерам

|

по позициям

| ||

|

1

|

Дробильно-размольное

|

24

|

34

|

|

2

|

Емкостное

|

97

|

579

|

|

3

|

Классифицирующее

|

14

|

112

|

|

4

|

Компрессорное

|

13

|

50

|

|

5

|

Насосное

|

115

|

853

|

|

6

|

Оборудование для обезвоживания и сушки

|

12

|

30

|

|

7

|

Обогатительное

|

12

|

68

|

|

8

|

Прочее

|

30

|

219

|

|

9

|

Сортировочное

|

27

|

117

|

|

10

|

Транспортирующее

|

35

|

96

|

|

ИТОГО

|

379

|

2158

| |

где,

TТО, TТ1, ТТ2, TК – норма времени на проведение технического обслуживания, текущего, среднего и капитального ремонтов каждой единицы оборудования, чел-час;

NТО, NТ1 NT2, NK- количество технического обслуживания, текущего, среднего и капитального ремонтов каждой единицы оборудования;

ФЭФ – эффективный фонд времени одного рабочего за год, 2325 час.

Использование методики расчета численности ремонтного персонала на основе разработанных корпоративных норм времени для механических служб исследуемых золотоизвлекательных фабрик, позволило выявить резервы численности в размере 4,5%.

Вывод

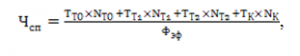

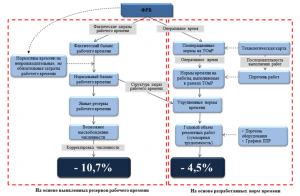

Опыт проведенных исследований показывает, что применение комплексного подхода к определению численности ремонтного персонала (рис. 4) золотодобывающих предприятий позволяет обоснованно определять внутрипроизводственные резервы с целью оптимизации затрат, в том числе и на оплату труда.

Рис. 4. Комплексный подход к обоснованию численности ремонтного персонала

Кроме того, данный подход делает возможным создание и внедрение норм времени на техническое обслуживание и ремонт оборудования, отвечающих современным организационно-производственным условиям деятельности горно-металлургической компаний.

Источники:

2. Кузьмин М.С. Обоснование методики расчета численности ремонтного персонала // Сборник учебно-методических материалов ФГБОУ ВПО Тульский государственный университет. – С. 287–293.

3. Твердохлебова Т.В., Данилова Л.В., Кузьмин М.С. Инновационные подходы в организации труда вспомогательного производства на предприятиях горно-металлургического комплекса // Периодический журнал ВАК Сибирского федерального университета «Humanities & Social Sciences». – 2012. – № 5. – С. 1336–1341.

4. Твердохлебова Т.В., Васина Г.И., Данилова Л.В. Повышение производственной эффективности ремонтной службы предприятия // Экономические науки. – 2011. – № 3 (76). – С. 181–186.

5. Твердохлебова Т.В., Васина Г.И., Данилова Л.В. Отраслевые особенности фактической структуры рабочего дня на вспомогательных производствах золотодобывающих предприятий // Экономические науки. – 2013. – № 2 (99). – С. 115–118.

6. Журнал и аналитический центр «Эксперт-Урал». – М.: Рос. гос. б-ка, 1997. – http://www.expert-ural.com/.

Страница обновлена: 20.12.2025 в 17:56:37

Download PDF | Downloads: 44

Substantiation of approaches to calculating the required number of staff employed in maintenance at gold-mining plants

Tverdokhlebova T.V., Danilova L.V., Kuzymin M.S.Journal paper

Russian Journal of Entrepreneurship *

№ 18 / September, 2013

Abstract:

The article reviews different methods of calculating the required number of staff number employed in maintenance, points out the factors, limiting the applicability of these methods in relation to maintenance staff. On the basis of the

integral approach to substantiating the required maintenance staff number at mining and metals enterprises the article determines internal productional amounts of spare labor time which makes possible the calculation of timing standards for equipment repairs and maintenance, and also of workforce reserves. In aggregate, implementation of the results obtained have positive effect on the enterprises activities.

Keywords: staff number optimization, labor time reserves, timing standards, technical maintenance and repairs of equipment, motion study