Модель инжиниринга трудовых процессов золотодобывающих компаний

Мокина Е.М.1![]() , Воронина Е.А.1

, Воронина Е.А.1![]()

1 Сибирский государственный университет науки и технологий имени академика М.Ф. Решетнева, ,

Скачать PDF | Загрузок: 33

Статья в журнале

Лидерство и менеджмент (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 12, Номер 1 (Январь 2025)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=80301645

Аннотация:

В статье рассматривается текущее состояние золотодобывающей промышленности, показатели добычи и переработки золота за последние несколько лет. Дано представление о подходах к толкованию понятия инжиниринг трудовых процессов, обозначены методы и этапы проведения инжиниринга бизнес-процессов. На основе проанализированной информации была разработана модель, которая включает в себя этапы, методы, инструменты, показатели и факторы, позволяющие оценить трудовой процесс и риски, оптимизировать процесс и повысить его эффективность. Определены положительные и отрицательные аспекты модели. Разработанная модель применена на трудовых процессах золотодобывающей компании, результаты исследования представлены в статье. Данная модель инжиниринга трудовых процессов позволила системно изучить и пересмотреть трудовой процесс золотодобывающей компании, устранить потери времени и сократить простой оборудования.

Ключевые слова: инжиниринг, трудовой процесс, золотодобывающая компания, анализ трудовых процессов, модель инжиниринга трудовых процессов

JEL-классификация: M11, M21, M54, J21, J24, L72

Введение

Объем мировой золотодобычи ежегодно растет, в 2021 году Россия заняла второе место по добыче. В 2022 году было произведено более 350 тонн золота, что составило 8,15% мировой добычи [2].

Основные регионы золотодобычи в России – Красноярский край, Магаданская область, Якутия и Хабаровский край, где прирост добычи за 2022 год был максимальным. Магаданская область, Якутия и Забайкалье лидируют по приросту с 2015 года, показывая 7–8% роста в год [14,25]. В последнее время золотодобывающая отрасль сталкивается с рисками: уход иностранных компаний, дефицит оборудования, нехватка кадров и подрядчиков [2].

Относительно низкий показатель себестоимости производства золота в России растет из-за подорожания материалов, топлива и энергии. Это приводит к убыткам для ряда игроков рынка [2]. Низкая производительность труда, вызванная неэффективной организацией, остается ключевым препятствием для роста отрасли [21].

Инжиниринг трудовых процессов, включающий проектирование и оптимизацию работ, позволит повысить производительность, снизить себестоимость и улучшить эффективность золотодобывающих компаний в сложившихся экономических условиях.

Актуальность данной темы приобретает особое значение в контексте нескольких ключевых аспектов:

- экономический рост и конкурентоспособность. Для поддержания и усиления экономического роста страны важно повышать производительность труда на всех уровнях. Инжиниринг трудовых процессов способствует оптимизации производственных операций и управленческих практик, что, в свою очередь, улучшает общую экономическую эффективность и конкурентоспособность национальной экономики;

- безопасность и устойчивость. Оптимизация трудовых процессов играет важную роль в повышении устойчивости предприятий и национальной экономики в целом. В условиях глобальных экономических и политических изменений, страна с высокоэффективными производственными системами и гибкими трудовыми процессами будет лучше подготовлена к преодолению кризисных ситуаций;

- развитие технологий и инноваций. Поддержка и развитие современных технологий, включая автоматизацию, цифровизацию и искусственный интеллект, требуют эффективной интеграции этих технологий в производственные и управленческие процессы. Инжиниринг трудовых процессов позволяет предприятиям эффективно внедрять инновации, что способствует технологическому прогрессу и модернизации экономики;

- социальное благополучие. Повышение эффективности трудовых процессов напрямую влияет на улучшение условий труда, увеличение заработной платы и создание новых рабочих мест. Это способствует росту благосостояния населения и снижению уровня безработицы. Более того, оптимизация трудовых процессов может снизить физическую и психологическую нагрузку на работников, улучшая их здоровье и удовлетворенность работой.

Научными исследованиями в области инжиниринга трудовых процессов занимались такие ученые как Савельева Е. А. [20] и Нецветаев А. Г. [17].

Изучение вопроса оптимизации бизнес-процессов было освещено в работах Алиева К. Ш. [1], Бжассо А. А. [4], Воскресенской О. В. [6], Дульцева Д. О. [9], Косолапова К. А. [12], Суворовой С. Д. [23].

Несмотря на развитие методологий и практик в области инжиниринга трудовых процессов, остается ряд научных пробелов, требующих дополнительного исследования и анализа:

1) Отсутствие стандартизированной универсальной модели. Большинство представленных моделей инжиниринга трудовых процессов фокусируются на узкоспециализированных аспектах, таких как автоматизация, оптимизация конкретных операций или цифровизация. Однако не существует интегрированной модели, которая бы системно учитывала все аспекты трудовых процессов, включая технологические, организационные, когнитивные и социальные компоненты. Это затрудняет универсальное применение модели в различных отраслях.

2) Ограниченность эмпирических исследований. Большинство опубликованных исследований основано на теоретических подходах и моделировании. Отсутствует достаточное количество эмпирических данных о том, как предложенные модели влияют на эффективность труда, снижение затрат и улучшение условий труда в реальных производственных условиях.

3) Социально-экономические аспекты применения модели. Научная литература уделяет недостаточно внимания социальным и экономическим эффектам применения моделей инжиниринга труда, таким как влияние на занятость, профессиональное развитие и социальную адаптацию работников в условиях изменения трудовых процессов.

Интеграция устойчивого развития. Хотя принципы устойчивого развития активно интегрируются в бизнес-модели, в рамках инжиниринга трудовых процессов отсутствует четкая концепция, как учитывать социальные факторы наряду с производственными.

Целью исследования является разработка и практическое применение модели инжиниринга трудовых процессов.

Научная новизна исследования заключается в разработке и практическом применении модели инжиниринга трудовых процессов, которая учитывает не только традиционные аспекты оптимизации труда, но и включает современные подходы к цифровизации, устойчивому развитию и социальным эффектам. Это позволит охватить все основные аспекты трудовой деятельности, включая человеческие, технологические и организационные факторы.

Гипотеза исследования – применение модели инжиниринга трудовых процессов, включающей последовательные этапы анализа, проектирования, внедрения и мониторинга, способствует значительному повышению эффективности трудовых операций.

В ходе исследования были использованы следующие методы: наблюдение, анализ документов, интервью с сотрудниками, мозговой штурм, моделирование, анализ вариантов, экспертное интервью, графический метод.

Инжиниринг трудовых процессов обусловливает приобретение трудовой системой необходимых свойств, способствующих повышению эффективности трудовой деятельности человека и функционирования всей бизнес-системы. Он представляет собой творческое применение научных методов и принципов к реализации различных видов деятельности.

Анализ трудовых процессов позволяет системно изучить и пересмотреть их, с целью сокращения непроизводительных затрат, что позволит снизить себестоимость продукции и увеличить иные стоимостные показатели.

Основная часть

Понятие инжиниринг рассматривалось несколькими авторами с разных сторон. Мнения различных авторов на толкование данного понятия отражены в таблице 1.

Таблица 1. Подходы к определению понятия «инжиниринг»

|

Автор

|

Определение

|

|

Нецветаев А. Г. [17]

|

представляет собой

инженерно-консультационные услуги, содержанием которых, является решение инженерных

задач, связанных с созданием или совершенствованием технологий, продукции,

производственных процессов, систем управления, устранением неопределенностей

и т.п.

|

|

Европейская экономическая комиссия ООН

[20]

|

особая деятельность,

связанная с созданием и эксплуатацией предприятий и объектов инфраструктуры;

совокупность проектных и практических и услуг, относящихся к

инженерно-технической области и необходимых для строительства объекта и

содействия его эксплуатации.

|

|

А. Большаков, В. Михайлов [20]

|

новый

способ мышления, формирующий взгляд на построение компании как на инженерную

деятельность

|

Источник: составлено автором на основании [17, 20]

Определение понятию «инжиниринг труда» дала Савельева Е. А. В своих трудах она отмечала, что это научное направление, деятельность, включающая методы и инструменты из различных технических, социально-экономических и других областей научных знаний по проектированию трудовых процессов, по разработке и внедрению в них инноваций, по созданию и развитию трудовых систем [20].

На основе представленных понятий сделан вывод о том, что инжиниринг трудовых процессов – это систематический подход к анализу, проектированию, оптимизации и внедрению трудовых операций и методов на предприятии с целью повышения производительности, улучшения качества продукции или услуг, обеспечения безопасности труда, а также снижения издержек и повышения удовлетворенности работников. Этот процесс включает использование современных технологий, методов управления и инновационных решений для создания эффективных и гибких производственных и управленческих систем.

При анализе различных подходов к инжинирингу бизнес-процессов были выделены следующие этапы и методы, применяемые в них:

1) подготовка проведения проекта. Методы: SWOT-анализ, целеполагание по SMART;

2) разработка образа будущего процесса. Методы: бенчмаркинг, интервью с ключевыми сотрудниками и заинтересованными сторонами, SWOT-анализ, анализ сценариев;

3) анализ существующего трудового процесса. Методы: анализ текущих процессов (Process Mapping), анализ данных и отчетов, интервью и опросы сотрудников, фотография рабочего дня и хронометраж, анализ цепочки ценностей (Value Chain Analysis);

4) разработка нового трудового процесса. Методы: моделирование бизнес-процессов (BPM), анализ и оценка альтернатив, разработка сценариев, анализ затрат и выгод (Cost-Benefit Analysis), мозговой штурм и генерация идей;

5) внедрение нового трудового процесса. Методы: управление изменениями (Change Management), обучение и развитие персонала, пилотное внедрение и тестирование.

Результатом анализа существующих определений, подходов к проведению инжиниринга бизнес-процессов и этапов инжиниринга трудовых процессов стала модель инжиниринга трудовых процессов, которая ориентирована на применение в золотодобывающей отрасли.

Данная модель составлена на основе анализа теоретических данных об инжиниринге трудовых процессов и практическом опыте по анализу и улучшению существующих трудовых процессов в золотодобывающих компаниях.

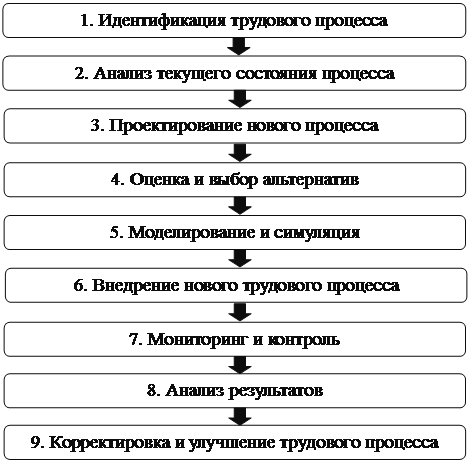

На рисунке 1 представлены этапы инжиниринга трудовых процессов, являющиеся основой модели.

Рис. 1. Этапы инжиниринга трудовых процессов

Источник: составлено автором

Каждый из перечисленных этапов имеет определенные методы и инструменты его реализации, а также отражает показатели, которые можно оценить на определенном этапе и факторы, которые необходимо учитывать при прохождении этапов. Данная модель представлена в таблице 2.

Таблица 2. Модель инжиниринга трудовых процессов.

|

Этап

1. Идентификация трудового процесса

| |

|

Описание

этапа

|

проводится

диагностика текущего состояния укрупненных процессов. Определяется ряд

бизнес-процессов, проводится их анализ и выявляется наиболее проблемный

трудовой процесс, который требует изменений

|

|

Факторы

|

стратегические

цели компании, текущие бизнес-процессы, организационная структура

|

|

Методы

|

анализ

ключевых показателей эффективности (KPI), интервью с ключевыми сотрудниками,

анализ жалоб и предложений, SWOT-анализ

|

|

Инструменты

|

диаграмма

потоков данных, карта процессов

|

|

Показатели

|

уровень

удовлетворенности руководителей процесса, временные затраты на выполнение

процессов, частота ошибок

|

|

Этап

2. Анализ текущего состояния процесса

| |

|

Описание

этапа

|

проводится

углубленный анализ текущего трудового процесса для выявления узких мест,

задержек и потерь. Помогает выявить слабые звенья в трудовом процессе

|

|

Факторы

|

эффективность

текущих процессов, вовлеченность персонала, используемые технологии и

оборудование

|

|

Методы

|

наблюдение,

анализ документов, интервью и опросы сотрудников, анализ временных затрат

(Time Study)

|

|

Инструменты

|

анализ

цепочки ценностей, диаграмма Исикавы (причинно-следственная диаграмма),

диаграмма Парето, хронометражный наблюдения, фотография рабочего дня

|

|

Показатели

|

текущее

время выполнения процесса, затраты на ресурсы, уровень дефектов

|

|

Этап

3. Проектирование новых процессов

| |

|

Описание

этапа

|

определяются

и моделируются новые эффективные процессы

|

|

Факторы

|

доступность

ресурсов, технологические возможности, квалификация работников

|

|

Методы

|

мозговой

штурм, анализ вариантов, разработка сценариев

|

|

Инструменты

|

диаграмма

потоков, моделирование процессов (BPMN), программное обеспечение для

моделирования (например, Visio, Bizagi)

|

|

Показатели

|

потенциальное

сокращение времени выполнения, ожидаемое снижение затрат, улучшение качества

выхода процесса

|

|

Этап

4. Оценка и выбор альтернатив

| |

|

Описание

этапа

|

проводится

анализ рисков и определяется наиболее выгодная модель трудового процесса

|

|

Факторы

|

финансовое

состояние компании, возможные риски, временные рамки реализации

|

|

Методы

|

SWOT-анализ,

анализ затрат и выгод (Cost-Benefit Analysis), анализ чувствительности

|

|

Инструменты

|

матрица

принятия решений, финансовые модели, сравнительный анализ

|

|

Показатели

|

затраты на

реализацию, ожидаемая рентабельность, риски реализации

|

|

Этап

5. Моделирование и симуляция

| |

|

Описание

этапа

|

проверка

сценариев работы процессов, данный этап позволяет протестировать идеи до их

внедрения

|

|

Факторы

|

точность

данных, доступность моделирующих инструментов, компетенции специалистов

|

|

Методы

|

имитационное

моделирование, сценарный анализ

|

|

Инструменты

|

программное

обеспечение для моделирования процессов (например, AnyLogic, Simul8),

диаграмма Ганта

|

|

Показатели

|

эффективность

модели, вероятность успеха, возможные отклонения

|

|

Этап

6. Внедрение нового процесса

| |

|

Описание

этапа

|

формализованный

подход к внедрению нового процесса, позволяет снизить возможные риски

|

|

Факторы

|

сопротивление

изменениям, доступность ресурсов для внедрения, организационная культура

|

|

Методы

|

управление

проектами, обучение и развитие персонала

|

|

Инструменты

|

программное

обеспечение для управления проектами, чек-листы, планы обучения

|

|

Показатели

|

сроки

внедрения, затраты на обучение, уровень готовности сотрудников

|

|

Этап

7. Мониторинг и контроль

| |

|

Описание

этапа

|

этап

обеспечивает оперативное выявление проблем в трудовом процессе

|

|

Факторы

|

точность

мониторинга, регулярность отчетности, поддержка со стороны руководства

|

|

Методы

|

постоянный

мониторинг, регулярные отчеты, аудит процессов, наблюдения

|

|

Инструменты

|

системы

управления показателями, контрольные листы, программы мониторинга,

фотохронометражные наблюдения

|

|

Показатели

|

отклонения

от плановых показателей, эффективность нового процесса, удовлетворенность

сотрудников

|

|

Этап

8. Анализ результатов

| |

|

Описание

этапа

|

проводится

анализ эффективности и оценка успешности изменений трудовых процессов

|

|

Факторы

|

достоверность

данных, полнота анализа, влияние изменений на бизнес

|

|

Методы

|

сравнительный

анализ, обратная связь от сотрудников, анализ данных

|

|

Инструменты

|

таблицы

Excel, статистические программы, аналитические панели

|

|

Показатели

|

реализованные

экономические выгоды, улучшение производительности, снижение ошибок

|

|

Этап

9. Корректировка и улучшение

| |

|

Описание

этапа

|

постоянное совершенствование

процесса – гарантия долгосрочного развития компании. Данный этап требует

систематического подхода и вовлеченности персонала

|

|

Факторы

|

обратная

связь от участников процесса, эффективность корректировок, постоянное

обучение персонала

|

|

Методы

|

цикл PDCA

(Plan-Do-Check-Act), непрерывное улучшение (Continuous Improvement), анализ

корневых причин

|

|

Инструменты

|

диаграмма

Исикавы, метод 5 Why, программы для управления процессами

|

|

Показатели

|

длительность

корректировок, снижение выявленных проблем, адаптивность процесса

|

Этап 1. Идентификация трудового процесса. На данном этапе проводится диагностика текущего состояния укрупненных процессов. Определяется ряд бизнес-процессов, проводится их анализ и выявляется наиболее проблемный трудовой процесс, который требует изменений.

Методы: анализ ключевых показателей эффективности (KPI), интервью с ключевыми сотрудниками, анализ жалоб и предложений, SWOT-анализ.

Инструменты: диаграмма потоков данных, карта процессов.

Показатели: уровень удовлетворенности руководителей процесса, временные затраты на выполнение процессов, частота ошибок.

Факторы: стратегические цели компании, текущие бизнес-процессы, организационная структура.

Этап 2. Анализ текущего состояния процесса – проводится углубленный анализ текущего трудового процесса для выявления узких мест, задержек и потерь. Помогает выявить слабые звенья в трудовом процессе.

Методы: наблюдение, анализ документов, интервью и опросы сотрудников, анализ временных затрат (Time Study).

Инструменты: анализ цепочки ценностей, диаграмма Исикавы (причинно-следственная диаграмма), диаграмма Парето, хронометражный наблюдения, фотография рабочего дня.

Показатели: текущее время выполнения процесса, затраты на ресурсы, уровень дефектов.

Факторы: эффективность текущих процессов, вовлеченность персонала, используемые технологии и оборудование.

Этап 3. Проектирование новых процессов – определяются и моделируются новые эффективные процессы.

Методы: мозговой штурм, анализ вариантов, разработка сценариев.

Инструменты: диаграмма потоков, моделирование процессов (BPMN), программное обеспечение для моделирования (например, Visio, Bizagi).

Показатели: потенциальное сокращение времени выполнения, ожидаемое снижение затрат, улучшение качества выхода процесса.

Факторы: доступность ресурсов, технологические возможности, квалификация работников.

Этап 4. Оценка и выбор альтернатив – проводится анализ рисков и определяется наиболее выгодная модель трудового процесса.

Методы: SWOT-анализ, анализ затрат и выгод (Cost-Benefit Analysis), анализ чувствительности.

Инструменты: матрица принятия решений, финансовые модели, сравнительный анализ.

Показатели: затраты на реализацию, ожидаемая рентабельность, риски реализации.

Факторы: финансовое состояние компании, возможные риски, временные рамки реализации.

Этап 5. Моделирование и симуляция – проверка сценариев работы процессов, данный этап позволяет протестировать идеи до их внедрения.

Методы: имитационное моделирование, сценарный анализ.

Инструменты: программное обеспечение для моделирования процессов (например, AnyLogic, Simul8), диаграмма Ганта.

Показатели: эффективность модели, вероятность успеха, возможные отклонения.

Факторы: точность данных, доступность моделирующих инструментов, компетенции специалистов.

Этап 6. Внедрение нового процесса. Формализованный подход к внедрению нового процесса позволит снизить возможные риски.

Методы: управление проектами, обучение и развитие персонала.

Инструменты: программное обеспечение для управления проектами, чек-листы, планы обучения.

Показатели: сроки внедрения, затраты на обучение, уровень готовности сотрудников.

Факторы: сопротивление изменениям, доступность ресурсов для внедрения, организационная культура.

Этап 7. Мониторинг и контроль. Данный этап обеспечивает оперативное выявление проблем в трудовом процессе.

Методы: постоянный мониторинг, регулярные отчеты, аудит процессов, наблюдения.

Инструменты: системы управления показателями, контрольные листы, программы мониторинга, фотохронометражные наблюдения.

Показатели: отклонения от плановых показателей, эффективность нового процесса, удовлетворенность сотрудников.

Факторы: точность мониторинга, регулярность отчетности, поддержка со стороны руководства.

Этап 8. Анализ результатов. На данном этапе проводится анализ эффективности и оценка успешности изменений трудовых процессов.

Методы: сравнительный анализ, обратная связь от сотрудников, анализ данных.

Инструменты: таблицы Excel, статистические программы, аналитические панели.

Показатели: реализованные экономические выгоды, улучшение производительности, снижение ошибок.

Факторы: достоверность данных, полнота анализа, влияние изменений на бизнес.

Этап 9. Корректировка и улучшение. Этап подразумевает постоянное совершенствование процесса, что гарантирует долгосрочное развитие компании. Данный этап требует систематического подхода и вовлеченности персонала.

Методы: цикл PDCA (Plan-Do-Check-Act), непрерывное улучшение (Continuous Improvement), анализ корневых причин.

Инструменты: диаграмма Исикавы, метод 5 Why, программы для управления процессами.

Показатели: длительность корректировок, снижение выявленных проблем, адаптивность процесса.

Факторы: обратная связь от участников процесса, эффективность корректировок, постоянное обучение персонала.

Разработанная модель инжиниринга трудовых процессов имеет свои положительные стороны:

– системность: каждый этап логически связан с предыдущим;

– адаптивность: модель подходит для компаний разных размеров и отраслей;

– комплексный подход: учитываются как внутренние, так и внешние факторы;

– нацеленность на улучшение: включает элементы постоянного совершенствования.

Также у данной модели имеются недостатки:

– высокая сложность внедрения: требуются значительные ресурсы и компетенции специалистов;

– длительность процессов: реализация всех этапов может занять много времени;

– зависимость от данных: ошибки в исходных данных могут привести к неправильным решениям;

– сопротивление изменениям: необходима работа с персоналом, чтобы преодолеть барьеры.

Модель эффективна, если внедряется с учётом специфики компании и при наличии чёткой организационной поддержки.

Вышеописанная модель была применена в золотодобывающей компании. Объектом инжиниринга выступал трудовой процесс – капитальный ремонт мельницы.

На первом этапе модели была проанализирована вся цепочка процесса золотоизвлечения и составлена карта процессов. Технологический процесс состоит из следующих операций: измельчение руды, классификация, гравитационное обогащение, интенсивное цианирование, электролиз, флотация и плавка.

В операции «измельчение руды» были выявлены значительные простои измельчительного оборудования. Мельница – основа фабрики, так как является первым звеном в цепочке технологического процесса. Для выявления причин простоев оборудования стоит обратиться к базовым метрикам состояния оборудования.

Фактический коэффициент технической готовности (КТГ) оборудования за 2023 год не совпадает с плановым значением. Для выяснения причин невыполнения КТГ необходимо обратиться к графику планово-предупредительных ремонтов (ППР) оборудования, так как при проведении капитального ремонта измельчительного оборудования происходит полная остановка фабрики.

По результатам анализа плана-графика и фактического графика проведения ремонтов выявлено, что часть запланированных работ не выполняется в срок, что влияет на показатель КТГ.

Наибольшее внимание привлекает время проведения капитального ремонта, которое больше нормативного на 3 дня, при этом наблюдается сдвижение сроков проведения капитального ремонта, что в свою очередь сдвигает весь график ППР оборудования. В соответствии с планом работ, капитальный ремонт должен завершиться за 7 дней, однако по факту данное условие не выполняется, и фактический срок выполнения составляет 10 дней.

В компании на данный момент действует стратегия по сокращению времени простоя золотоизвлекательной фабрики, в связи с этим анализ данного процесса является наиболее актуальным.

На втором этапе модели было проанализировано текущее состояние капитального ремонта мельницы, выявлены узкие места. Анализ проводился с использованием следующих методов: наблюдение за выполнением этапов ремонта, включая демонтаж, диагностику, замену узлов, сборку и тестирование, а также фиксация времени общесменных затрат посредством фотохронометражного наблюдения, анализ технической документации на мельницу и отчетов о прошлых ремонтах.

Для детального анализа причин увеличения сроков проведения капитального ремонта измельчительного оборудования в сентябре 2023 года на производственной площадке золотодобывающей компании было проведено 20 фотохронометражных наблюдений (ФХН) за ремонтным персоналом в период капитального ремонта.

По результатам проведения ФХН были выявлены следующие затраты рабочего времени рабочих.

– оперативное время работы – 55,2%;

– подготовительно-заключительные операции – 7,5%;

– обслуживание рабочего места – 3,3%;

– время ожидания выполнения операций другими работниками, которое невозможно использовать – 3,9%;

– время на отдых и личные надобности – 1,6%;

– время работ не связанных с выполнением основных производственных заданий – 0,3%;

– нарушение трудовой дисциплины – 4,1%;

– время ожидания выполнения операций другими работниками, которое можно использовать для выполнения операций – 24,1%.

При проведении ФХН был выявлен большой процент потерь рабочего времени.

Наибольший процент потерь связан с низкой оснащенностью рабочего места грузоподъемными механизмами – 11,6% от рабочего времени. Он обуславливается занятостью крана другими службами. Ожидание выполнения работ другой службой занимает 5,6% – данное время можно использовать на выполнение других операций. Нарушение трудовой дисциплины составляет 4,1% рабочего времени – ранний уход на обед, позднее возвращение с обеда, отдых по собственной инициативе сверх регламентированного перерыва.

Третий этап модели требует проведения оптимизации действующего процесса. Анализ данных показал, что большая часть потерь подлежит устранению. В случае устранения таких потерь возникнет резерв роста производительности труда 21,3%.

При анализе и поиске путей оптимизации существующего процесса было разработано несколько вариантов измененного процесса с учетом технологических возможностей компании.

Потенциальное сокращение времени реализации процесса при устранении выявленных потерь составит 3 дня, что будет соответствовать нормативному значению.

На этапе оценки и выбора альтернатив при проведении анализа потенциальных стратегий оптимизации процесса, с использованием финансовой модели расчета сроков окупаемости, было установлено, что необходимо воздействовать на изменения процесса с двух направлений:

- провести работу с персоналом и сократить существующие потери, связанные с нарушением трудовой дисциплины и ожиданием работ другой службы;

- приобрести грузоподъемный механизм для устранения потерь, связанных с недостаточным оснащением.

Теоретическая проверка возможности реализации оптимизированного процесса была проведена посредством сценарного анализа, построения диаграммы Ганта, а также мозгового штурма с участием экспертов со стороны технологического, ремонтного и инженерного персонала компании. Основной задачей данного этапа является проверка нового процесса до его внедрения.

По результатам данного этапа эксперты подтвердили, что реализация оптимизированного трудового процесса возможна и может принести соответствующий эффект без потери качества ремонтных работ.

Внедрение оптимизированного процесса ремонта измельчительного оборудования началось с закупки грузоподъемного механизма. Параллельно с установкой нового оборудования проводилась работа с персоналом, в том числе с мастерами и начальниками участков на предмет повышения мотивации рабочих и грамотного планирования работ на смену для исключения пересечения работ разных служб на одном узле оборудования.

На этапе мониторинга были проведены фотохронометражные наблюдения оптимизированного процесса. Управленческий персонал проводил контроль за работой бригады и при необходимости корректировал работы.

Анализ фотохронометражных наблюдений показал, что потери связанные с недостаточной оснащённостью грузоподъемным механизмом были исключены. Грамотное планирование работ на смену позволило устранить время ожидания выполнения операций другими работниками. Работа с персоналом, направленная на устранение нарушения трудовой дисциплины, требует более продолжительной и индивидуальной работы с частью персонала подразделения.

Большая часть потерь на ремонтном процессе устранена. Капитальный ремонт измельчительного оборудования после внедрения оптимизированного процесса составляет 7,15 дней.

Заключительный этап модели подразумевает проведение долгосрочных работ по улучшению трудового процесса. На данном этапе проводится анализ корневых причин выявленных отклонений и внедрение цикла PDCA для улучшения процесса ремонта.

Дальнейшая работа по поиску возможностей улучшения существующего процесса возложена на руководителей структурных подразделений непосредственно участвующих в ремонте измельчительного оборудования.

Заключение

Разработанная модель инжиниринга трудовых процессов представляет собой универсальный и системный подход к совершенствованию процессов, который объединяет методы анализа, проектирования, оценки рисков и мониторинга. Её основное преимущество заключается в поэтапной структуре, которая обеспечивает глубокое понимание текущего состояния процессов, точное проектирование изменений и их постепенное внедрение. Такой подход позволяет не только устранить существующие проблемы, но и создать основы для долгосрочного улучшения и адаптации процессов под изменяющиеся условия.

При использовании модели достигается повышение эффективности труда за счёт устранения узких мест, оптимизации операций и внедрения современных технологий. Этапы оценки рисков и моделирования обеспечивают дополнительную уверенность в том, что изменения будут успешно внедрены, а негативные последствия минимизированы. Непрерывное улучшение, как завершающий этап модели, гарантирует, что достигнутые результаты сохранятся и будут адаптироваться к новым вызовам.

Модель демонстрирует особую эффективность в комплексных задачах, таких как капитальный ремонт оборудования, где требуется точность, согласованность действий и минимизация простоев. Она помогает наладить взаимодействие между различными участниками процесса, снизить затраты, сократить сроки выполнения задач и повысить качество конечного результата.

Однако для её успешного применения требуется значительная предварительная подготовка, включая обучение персонала, настройку информационных систем и обеспечение поддержки на всех уровнях организации. Кроме того, процесс внедрения может столкнуться с сопротивлением сотрудников, что требует внимательного управления изменениями и коммуникации.

В долгосрочной перспективе использование модели способствует не только улучшению отдельных процессов, но и формированию культуры постоянного совершенствования в организации. Таким образом, разработанная модель инжиниринга трудовых процессов является не только инструментом для решения текущих задач, но и стратегическим подходом к повышению общей конкурентоспособности и устойчивости бизнеса.

Источники:

2. Анализ отдельных показателей золотодобывающей отрасли России. / Аналитический обзор., 2023. – 19 c.

3. Бахматова Т.Г., Бахматов М.С. Тенденции и перспективы внедрения инструментов бережливого производства // Известия Байкальского государственного университета. – 2022. – № 4. – c. 771-778. – doi: 10.17150/2500-2759.2022.32(4).771-778.

4. Бжассо А.А., Канюкова И.О. Содержание, методы бизнес-анализа и его роль в оптимизации бизнес-процессов // Экономика и бизнес: теория и практика. – 2021. – № 3-1. – c. 59-62. – doi: 10.24412/2411-0450-2021-3-1-59-62.

5. Воронина Е.А., Добрынина Е.М. Современное понятие инжиниринга трудовых процессов // Инновации в химико-лесном комплексе: тенденции и перспективы развития: Сборник материалов Всероссийской научно-практической конференции, Красноярск, 14–16 июня 2023 года. Федеральное государственное бюджетное образовательное учреждение высшего образования \"Сибирский государственный университет науки и технологий имени академика М.Ф. Решетнева\". Красноярск, 2023. – c. 154-156.

6. Воскресенская О.В. Об управлении бизнес-процессами на предприятии // E-Scio. – 2023. – № 3. – c. 474-484. – url: https://cyberleninka.ru/article/n/ob-upravlenii-biznes-protsessami-na-predpriyatii.

7. Воскресенская О.В. Современное состояние и перспективы развития инфраструктуры инжиниринга в РФ // E-Scio. – 2022. – № 10. – c. 327-337. – url: https://cyberleninka.ru/article/n/sovremennoe-sostoyanie-i-perspektivy-razvitiya-infrastruktury-inzhiniringa-v-rf.

8. Долгова А.А. Повышение эффективности использования рабочего времени персонала при помощи фотографии рабочего дня // E-Scio. – 2022. – № 1. – c. 251-256. – url: https://cyberleninka.ru/article/n/povyshenie-effektivnosti-ispolzovaniya-rabochego-vremeni-personala-pri-pomoschi-fotografii-rabochego-dnya.

9. Дульцев Д.О. Основные подходы к оптимизации бизнес-процессов // Экономика и социум. – 2022. – № 11-1. – c. 513-516. – url: https://cyberleninka.ru/article/n/osnovnye-podhody-k-optimizatsii-biznes-protsessov.

10. Кинтонова А.Ж., Ким Е. Оптимизация бизнес-процессов // Sciences of Europe. – 2016. – № 9-4. – c. 85-90. – url: https://cyberleninka.ru/article/n/optimizatsiya-biznes-protsessov-1.

11. Корендясев Г.К., Гирко В.В. Модели и инструментальные средства решения задач инжиниринга промышленных предприятий // Международный журнал гуманитарных и естественных наук. – 2022. – № 11-4. – c. 179-185. – doi: 10.24412/2500-1000-2022-11-4-179-185.

12. Косолапов К. А., Матыцина Н. П. Разработка и оптимизация бизнес-процессов в организации // Вестник науки. – 2023. – № 12. – c. 164-167. – url: https://cyberleninka.ru/article/n/razrabotka-i-optimizatsiya-biznes-protsessov-v-organizatsii.

13. Кундиус В.А., Журавлев И.Д. Моделирование и оптимизация бизнес-процессов в управлении организацией // Экономика и бизнес: теория и практика. – 2020. – № 11-2. – c. 77-81. – doi: 10.24411/2411-0450-2020-10928.

14. Лесков М.И., Баушев С.С. // Золото и технологии. – 2023. – c. 48-56. – url: https://msk.monetainvest.ru/files_load/27-07-2023_13_14_56_leskov_itogi_zt2_60_.pdf.

15. Мещерякова А.Б. Оценка эффективности трудовых процессов в организации: от теории к практике // Вестник Академии знаний. – 2021. – № 4. – c. 215-221. – doi: 10.24412/2304-6139-2021-11360.

16. Наугольнова И.А., Артемьев А.В., Зятчин Н.В. Алгоритм, инструменты и методы промышленного инжиниринга // Экономика и предпринимательство. – 2023. – № 1. – c. 1112-1114. – doi: 10.34925/EIP.2023.150.1.224.

17. Нецветаев А.Г. Терминология и основные понятия в области инжиниринга // Уголь. – 2020. – № 10. – c. 42-48. – doi: 10.18796/0041-5790-2020-10-42-48.

18. Паршутина И.Г., Амелина А.В., Филиппова-Глебова А.И. Влияние цифровой трансформации на структуру и модернизацию трудовых ресурсов // Вестник аграрной науки. – 2024. – № 4. – c. 105-111. – doi: 10.17238/issn2587-666X.2024.4.105.

19. Пожидаев Р.Г. Эволюция управления бизнес-процессами и реализация инициатив по совершенствованию бизнес-процессов // Вестник Воронежского государственного университета. Серия: Экономика и управление. – 2020. – № 3. – c. 122-132. – doi: 10.17308/econ.2020.3/3111.

20. Савельева Е.А. Инжиниринг труда. Проектирование трудовых процессов и систем. / Учебное пособие. - М.: Вузовский учебник, 2023. – 236 c.

21. Симонин П.В., Фоменко Н.М., Кузьмина А.А., Анохин С.А., Курбацкая Т.Б. Стратегии золотодобывающих компаний, инвестиции в горнодобывающие машины и обеспечение устойчивости национальной экономики в условиях санкций // Уголь. – 2023. – № 3. – c. 96-103. – doi: 10.18796/0041-5790-2023-3-96-103.

22. Собиров Б.Ш. Управление изменениями в бизнес-процессах // Общество, экономика, управление. – 2021. – № 1. – c. 60-63. – doi: 10.47475/2618-9852-2021-16110.

23. Суворова С.Д., Мозговая А.П. Оптимизация бизнес-процессов: современное состояние исследований и проблемы практической реализации // Прогрессивная экономика. – 2023. – № 7. – c. 64-89. – doi: 10.54861/27131211_2023_7_64.

24. Шайдуллина И.И., Хазиахметова Г.А. Показатели оценки эффективности бизнес-процессов организации // Новые импульсы развития: вопросы научных исследований: Сборник статей VIII Международной научно-практической конференции. Саратов, 2021. – c. 140-143.– url: https://cyberleninka.ru/article/n/pokazateli-otsenki-effektivnosti-biznes-protsessov-organizatsii.

25. Щербина О.Ю. Добыча и запасы золота регионов России в сравнении с мировым рынком // Региональная экономика и управление: электронный научный журнал. – 2021. – № 2. – c. 17. – url: https://cyberleninka.ru/article/n/dobycha-i-zapasy-zolota-regionov-rossii-v-sravnenii-s-mirovym-rynkom.

Страница обновлена: 18.02.2026 в 12:22:49

Download PDF | Downloads: 33

The engineering model of work processes in gold mining companies

Mokina E.M., Voronina E.A.Journal paper

Leadership and Management

Volume 12, Number 1 (January 2025)

Abstract:

The article examines the current situation in the gold mining industry, the indicators of gold production and processing in recent years. An idea of approaches to the interpretation of the concept of reengineering of work processes is given; and methods and stages of business process engineering are outlined. On the basis of the analyzed information, a model that includes stages, methods, tools, indicators and factors that allow to assess the work process and risks, optimize the process and increase its effectiveness has been developed. Positive and negative aspects of the model are identified. The developed model is applied to the work processes of a gold mining company. This model of work process engineering allowed to systematically study and review the work process of a gold mining company, eliminate time losses and reduce equipment downtime.

Keywords: engineering, work process, gold mining company, work process analysis, work process engineering model

JEL-classification: M11, M21, M54, J21, J24, L72

References:

Analiz otdelnyh pokazateley zolotodobyvayushchey otrasli Rossii [Analysis of individual indicators of the Russian gold mining industry] (2023). (in Russian).

Alieva K.Sh., Tin Yu.A., Losev V.S. (2023). Modelirovanie i optimizatsiya biznes-protsessov organizatsii [Modeling and optimization of business processes in the organization]. Bulletin of the Pacific State University. (1). 143-152. (in Russian).

Bakhmatova T.G., Bakhmatov M.S. (2022). Tendentsii i perspektivy vnedreniya instrumentov berezhlivogo proizvodstva [Trends and prospects for the implementation of lean manufacturing tools]. Bulletin of Baikal State University. 32 (4). 771-778. (in Russian). doi: 10.17150/2500-2759.2022.32(4).771-778.

Bzhasso A.A., Kanyukova I.O. (2021). Soderzhanie, metody biznes-analiza i ego rol v optimizatsii biznes-protsessov [Content, methods of business analysis and its role in optimizing business processes]. Economics and business: theory and practice. (3-1). 59-62. (in Russian). doi: 10.24412/2411-0450-2021-3-1-59-62.

Dolgova A.A. (2022). Povyshenie effektivnosti ispolzovaniya rabochego vremeni personala pri pomoshchi fotografii rabochego dnya [Improving the efficiency of using staff's working hours using photographs of the working day]. E-Scio. (1). 251-256. (in Russian).

Dultsev D.O. (2022). Osnovnye podkhody k optimizatsii biznes-protsessov [The main approaches to optimizing business processes]. Economy and society (Ekonomika i socium). (11-1). 513-516. (in Russian).

Kintonova A.Zh., Kim E. (2016). Optimizatsiya biznes-protsessov [Business process optimization]. Sciences of Europe. (9-4). 85-90. (in Russian).

Korendyasev G.K., Girko V.V. (2022). Modeli i instrumentalnye sredstva resheniya zadach inzhiniringa promyshlennyh predpriyatiy [Models and tools for solving engineering problems of industrial enterprises]. International Journal of Humanities and Natural Sciences. (11-4). 179-185. (in Russian). doi: 10.24412/2500-1000-2022-11-4-179-185.

Kosolapov K. A., Matytsina N. P. (2023). Razrabotka i optimizatsiya biznes-protsessov v organizatsii [Development and optimization of business processes in the organization]. Vestnik nauki. 4 (12). 164-167. (in Russian).

Kundius V.A., Zhuravlev I.D. (2020). Modelirovanie i optimizatsiya biznes-protsessov v upravlenii organizatsiey [Modeling and optimization of business processes in organization management]. Economics and business: theory and practice. (11-2). 77-81. (in Russian). doi: 10.24411/2411-0450-2020-10928.

Leskov M.I., Baushev S.S. (2023). Zolotodobyvayushchaya promyshlennost Rossii: tekushchee sostoyanie i perspektivy [Russian gold mining industry: current status and prospects]. Zoloto i tekhnologii. 48-56. (in Russian).

Mescheryakova A.B. (2021). Otsenka effektivnosti trudovyh protsessov v organizatsii: ot teorii k praktike [Evaluating the effectiveness of work processes in an organization: from theory to practice]. Vestnik Akademii znaniy. (4). 215-221. (in Russian). doi: 10.24412/2304-6139-2021-11360.

Naugolnova I.A., Artemev A.V., Zyatchin N.V. (2023). Algoritm, instrumenty i metody promyshlennogo inzhiniringa [Algorithm, tools and methods of industrial engineering]. Journal of Economy and Entrepreneurship. (1). 1112-1114. (in Russian). doi: 10.34925/EIP.2023.150.1.224.

Netsvetaev A.G. (2020). Terminologiya i osnovnye ponyatiya v oblasti inzhiniringa [Terminology and basic notions in engineering]. Ugol. (10). 42-48. (in Russian). doi: 10.18796/0041-5790-2020-10-42-48.

Parshutina I.G., Amelina A.V., Filippova-Glebova A.I. (2024). Vliyanie tsifrovoy transformatsii na strukturu i modernizatsiyu trudovyh resursov [The impact of digital transformation on the structure and modernization of labor resources]. Bulletin of Agrarian Science. (4). 105-111. (in Russian). doi: 10.17238/issn2587-666X.2024.4.105.

Pozhidaev R.G. (2020). Evolyutsiya upravleniya biznes-protsessami i realizatsiya initsiativ po sovershenstvovaniyu biznes-protsessov [The evolution of business process management and the implementation of business process improvement initiatives]. Proceedings of Voronezh State University. Series: Economics and Management. (3). 122-132. (in Russian). doi: 10.17308/econ.2020.3/3111.

Saveleva E.A. (2023). Inzhiniring truda. Proektirovanie trudovyh protsessov i sistem [Labor engineering. Design of work processes and systems] Moscow. (in Russian).

Scherbina O.Yu. (2021). Dobycha i zapasy zolota regionov Rossii v sravnenii s mirovym rynkom [Gold mining and reserves in the regions of russia in comparison with the world market]. Regional economics and management: electronic scientific journal. (2). 17. (in Russian).

Shaydullina I.I., Khaziakhmetova G.A. (2021). Pokazateli otsenki effektivnosti biznes-protsessov organizatsii [Indicators for evaluating the effectiveness of an organization's business processes] New impulses of development: issues of scientific research. 140-143. (in Russian).

Simonin P.V., Fomenko N.M., Kuzmina A.A., Anokhin S.A., Kurbatskaya T.B. (2023). Strategii zolotodobyvayushchikh kompaniy, investitsii v gornodobyvayushchie mashiny i obespechenie ustoychivosti natsionalnoy ekonomiki v usloviyakh sanktsiy [Strategies of gold mining companies, investment in mining machines and ensuring sustainability of the national economy under sanctions]. Ugol. (3). 96-103. (in Russian). doi: 10.18796/0041-5790-2023-3-96-103.

Sobirov B.Sh. (2021). Upravlenie izmeneniyami v biznes-protsessakh [Managing change in business processes]. Obschestvo, ekonomika, upravlenie. 6 (1). 60-63. (in Russian). doi: 10.47475/2618-9852-2021-16110.

Suvorova S.D., Mozgovaya A.P. (2023). Optimizatsiya biznes-protsessov: sovremennoe sostoyanie issledovaniy i problemy prakticheskoy realizatsii [Optimization of business processes: current state of research and problems of practical implementation]. Progressivnaya ekonomika. (7). 64-89. (in Russian). doi: 10.54861/27131211_2023_7_64.

Voronina E.A., Dobrynina E.M. (2023). Sovremennoe ponyatie inzhiniringa trudovyh protsessov [Modern concept of labor process engineering] Innovations in the chemical and forestry complex: trends and development prospects. 154-156. (in Russian).

Voskresenskaya O.V. (2022). Sovremennoe sostoyanie i perspektivy razvitiya infrastruktury inzhiniringa v RF [Current state and prospects of development of engineering infrastructure in the Russian Federation]. E-Scio. (10). 327-337. (in Russian).

Voskresenskaya O.V. (2023). Ob upravlenii biznes-protsessami na predpriyatii [About business process management in an enterprise]. E-Scio. (3). 474-484. (in Russian).