Анализ опасных факторов в системе менеджмента безопасности пищевой продукции

Юрк Н.А.1![]() , Динер Ю.А.1

, Динер Ю.А.1![]()

1 Омский государственный аграрный университет им. П.А. Столыпина, Россия, Омск

Скачать PDF | Загрузок: 31

Статья в журнале

Продовольственная политика и безопасность (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 10, Номер 4 (Октябрь-декабрь 2023)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=55826628

Аннотация:

В настоящее время в производственной цепочке пищевых перерабатывающих предприятий своевременный и проведенный должным образом анализ технологических рисков, а также выделение критических контрольных точек является важными аспектами системы менеджмента безопасности, основанной на принципах НАССР (Hazard Analysis and Critical Control Points). Практическое применение элементов системы менеджмента безопасности наблюдается на предприятиях-изготовителях продукции многих стран, что в свою очередь, гарантирует безусловную безопасность их производства. С каждым годом увеличивается количество стран, которые устанавливают обязательное требование - внедрение системы на предприятиях-изготовителях на законодательном уровне. Целью настоящего исследования является анализ опасных факторов в технологии производства яичного продукта - меланжа. В настоящей работе применялись методы, предусмотренные современной концепцией управления качеством и установленные в ГОСТ Р 51705.4-2001: алгоритмы оценки вероятности и тяжести последствий, а также диаграмма анализа рисков. При проведении исследований составлена исходная информация необходимая для реализации принципов системы менеджмента при производстве меланжа: полное описание готового продукта (меланжа), а также основного и дополнительного сырья, используемого в технологических целях. С учетом требований по применению инструментов управления качеством разработаны диаграммы процесса производства продукта с указанием параметров и режимов, которые должны подлежать строгому и систематическому производственному контролю. Данные диаграммы служат основой при оценке производственных рисков и выявления опасностей (микробиологических, химических и физических). По разработанным диаграммам посредством алгоритмов и установлены все виды опасностей, которые могут возникнуть на этапах жизненного цикла продукта и повлиять на его безопасность.

Ключевые слова: система безопасности, меланж, диаграмма процесса, опасные факторы

JEL-классификация: Q13, Q17, Q18

Введение

В настоящее время современный потребитель пищевой продукции изменяет отношение к своему образу жизни. Большинство населения нашей страны предъявляют более высокие требования к рациону питания, желают употреблять пищевую продукцию соответствующего качества и безопасности, но в то же время чтобы она оставалась полезной.

Постоянное и непрерывное улучшение качества и безопасности - систематический процесс деятельности любого предприятия, занимающегося производством переработкой сырья и производящим пищевую продукцию. Этим процессом должна управлять отлично организованная и действующая система производственного контроля предприятия. Она предусматривает анализ этапов производства пищевой продукции, идентификацию возникающих потенциальных физических, химических, микробиологических рисков [1-3].

Обеспечение пищевой безопасности и высокого качества как продовольственного сырья, так и пищевых продуктов основано на системном решении и предполагает введение на предприятиях систем менеджмента безопасности, что нашло отражение в научных публикациях и трудах Мотовилова К.Я., Смирновой Н.А., Журавлева Я. и других [4-7].

Проблемы пищевой безопасности и перспективы развития системного менеджмента на предприятиях АПК России находят отражение в трудах Габдукаевой Л.З., Коник Н.В., Ивановой И.П. и других исследователей. Авторами рассматривается не только моделирование инновационных процессов отрасли с учетом процесса ресурсосбережения, но и анализ факторов, и оценка рисков при производстве пищевой продукции [2, 8-10].

На этапе анализа опасных факторов закладывается основа для выделения критических контрольных точек. Неучтенная опасность способна к привести в возникновению производственных рисков на предприятии [11-12]. Однако в публикациях Еделева Д.А., Мугултдиновой Р. и других авторов, отмечено, что достаточно большое количество переоцененных опасностей отразится на значительные затраты при производстве пищевой продукции и последующем контроле [2, 13-15].

Целью исследования является анализ опасных факторов в технологии производства меланжа как ключевого элемента в системе менеджмента безопасности.

Задачи исследования:

1. Составить описание продукта и сырьевых ингредиентов;

2. Разработать диаграмму процесса производства меланжа;

3. Провести анализ опасных факторов.

Объекты и методы исследования: меланж пастеризованный, процесс производства меланжа. В работе использовалась диаграмма анализа рисков при производстве меланжа [16-17].

Результаты исследования

На первом этапе составлено описание продукта (таблица 1) и ингредиентов, которые входят в его состав. Спецификация на применяемое основное сырье представлена в таблицах 2 и 3.

Таблица 1

Характеристика яичного продукта (меланжа)

|

Характеристика

продукции

|

Продукт изготовленный из смеси

желтков и белков пищевых куриных яиц в естественном соотношении с последующей

пастеризацией и охлаждением до температуры 2°С

|

|

Способ употребления

|

Меланж применяется в

хлебопечении (изготовление мучных кондитерских изделий), мясной и других

видах промышленности

|

|

Использование не по назначению

|

Не

известно

|

|

Безопасность

|

Регламентируется

ТР ТС 021/2011 [18].

|

|

Применяемое

сырье

|

Для производства меланжа

применяют следующие виды основного сырья:

-яйца пищевые куриные по по действующей НД; - пищевая добавка сорбат калия по действующей НД. |

|

Упаковка

|

Меланж упаковывают в

асептические полимерные пакеты по документации изготовителя. Упакованный в

полимерные пакеты меланж укладывают в ящики из гофрированного картона

|

|

Маркировка

|

Упакованный меланж маркируется

в соответствии с требованиями

|

|

Условия хранения,

транспортирования, сроки годности

|

В

соответствии с действующей документацией

|

Таблица 2

Спецификация на основное сырье (яйцо)

|

Характеристика

сырья

|

Яйцо куриное

|

|

Использование не по назначению

|

В

косметических целях

|

|

Ограничения в применении

|

Яйца – аллергенный продукт.

Противопоказания по индивидуальным заболеваниям

|

|

Безопасность

|

Регламентируется

ТР ТС 021/2011

|

|

Упаковка

|

Яйца куриные пищевые

упаковывают в потребительскую упаковку. Упакованные яйца укладывают в ящики

из гофрированного картона

|

|

Маркировка

|

Маркировка в соответствии с

требованиями

|

|

Условия хранения,

транспортирования, сроки годности

|

В

соответствии с действующей документацией

|

Таблица 3

Спецификация на вспомогательное сырье (пищевая добавка)

|

Характеристика

сырья

|

Пищевая добавка (Е202) в

отношении безопасности регламентируется ТР ТС 029/2012 [19].

|

|

Методы упаковки

|

Пищевые добавки упакованы в

транспортную тару

|

|

Использование не по назначению

|

В

косметических целях

|

|

Подготовка, обработка перед

использованием

|

Перед использованием сорбат

калия освобождают от транспортной упаковки и перетаривают в цеховую тару

|

|

Маркировка

|

Маркировка в соответствии с

требованиями

|

|

Условия хранения,

транспортирования, сроки годности

|

В

соответствии с действующей документацией

|

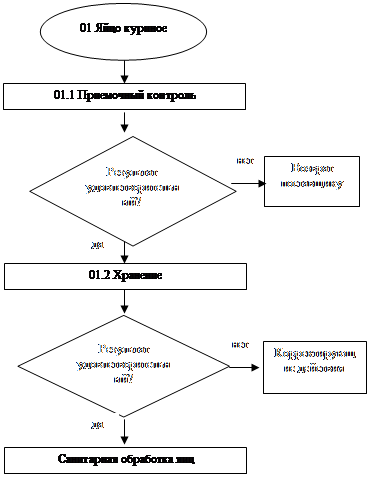

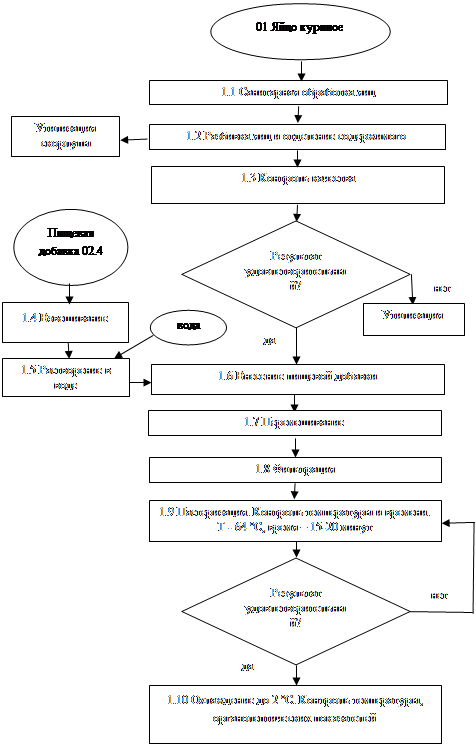

При составлении диаграммы процесса производства меланжа учитывались все особенности технологии его производства. Фрагмент разработанной диаграммы приемки основного сырья (яйцо куриное) и производства продукта представлен на рисунке 1 и 2 соответственно.

Рисунок 1. Блок-схема приемки основного сырья

Источник: составлено авторами

Рисунок 2. Блок-схема процесса производства меланжа (фрагмент)

Источник: составлено авторами

На заключительном этапе по разработанным диаграммам (блок-схемам) проведен анализ опасных факторов с помощью алгоритмов оценки вероятности их возникновения, а также тяжести последствий для организма человека (таблица 4).

Таблица 4

Выбор опасных факторов

|

№

|

Опасный фактор

|

Вероятность реализации опасного

фактора

|

Тяжесть последствий

|

Учет (+/-)

|

Нормативный документ

|

|

Биологические

| |||||

|

1

|

КМАФАнМ

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

2

|

БГКП

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

3

|

Сальмонелла

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

4

|

Staphylococcus aureus

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

5

|

Listeria monocytogenes

|

2

|

3

|

+

|

-

|

|

6

|

Sigella sonnei

|

2

|

3

|

+

|

-

|

|

7

|

Proteus

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

8

|

Sulf.red.clostridia

|

2

|

2

|

-

|

-

|

|

9

|

Yersinia

|

1

|

3

|

-

|

-

|

|

10

|

Escherichia coli 0157:Н7

|

2

|

3

|

+

|

-

|

|

11

|

Microbacterium tuberculosis

|

2

|

3

|

+

|

-

|

|

12

|

Вирус птичьего гриппа

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

13

|

Вирус ньюкаслской болезни

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

14

|

Возбудитель орнитоза

|

1

|

2

|

-

|

-

|

|

15

|

Парамиксовирусная инфекция

|

1

|

2

|

-

|

-

|

|

16

|

Инфекционный бронхит кур

|

1

|

2

|

-

|

-

|

|

17

|

Болезнь Гамборо

|

1

|

2

|

-

|

-

|

|

18

|

Инфекционный ларинготрахеит

|

1

|

2

|

-

|

-

|

|

19

|

Инфекционный энцефаломиелит

|

1

|

2

|

-

|

-

|

|

Химические

| |||||

|

1

|

Токсичные элементы

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

2

|

Микотоксины

|

1

|

3

|

-

|

|

|

3

|

Антибиотики

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

4

|

Пестициды

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

5

|

Диоксины

|

2

|

3

|

+

|

ТР ТС 021/2011

|

|

6

|

Пищевые добавки (консерванты)

|

2

|

3

|

+

|

ТР ТС 029/2012

|

|

7

|

Остаточные количества моющих

средств

|

2

|

2

|

-

|

|

|

8

|

Аллергены

|

4

|

3

|

+

|

|

|

9

|

Опасные химические вещества,

привнесенные с упаковкой

|

2

|

2

|

-

|

|

|

Физические

| |||||

|

1

|

Строительные материалы

|

2

|

2

|

-

|

|

|

2

|

Личные вещи персонала

|

2

|

2

|

-

|

|

|

3

|

Бумага и упаковочные материалы

|

2

|

2

|

-

|

|

|

4

|

Отходы персонала

|

2

|

2

|

-

|

|

|

5

|

Насекомые, птицы, грызуны и их отходы

|

4

|

2

|

+

|

|

|

6

|

Элементы технологического

оснащения, продукты износа машин и оборудования

|

2

|

3

|

+

|

|

|

7

|

Осколки стекла

|

3

|

2

|

+

|

|

|

8

|

Остатки яичной скорлупы

|

1

|

4

|

+

|

|

В результате заключительного этапа составлен перечень потенциально опасных факторов в производственной цепочке и установлено, что в результате реализации принципов системы ХАССП, своевременный и качественный анализ опасных факторов процесса производства меланжа позволил установить круг опасных факторов различного происхождения.

Заключение

Таким образом, составление подробного описания продукта и сырья, которое входит его состав, диаграммы процесса производства меланжа представляют собой исходную информацию для дальнейшей оценки.

С помощью данной информации, а также использования метода экспертной балльной оценки опасных факторов и диаграммы анализа рисков на каждом этапе производства меланжа проведен анализ опасных факторов и выделены биологические, физические и химические опасности, а также их характеристика. Эти факторы оказывают прямое влияние на обеспечение безопасности готовой продукции.

Реализация на предприятиях, производящих сырье для дальнейшей переработки, так и для непосредственно изготавливающих пищевые продукты, системного подхода в обеспечении пищевой безопасности показывает высокую эффективность.

Источники:

2. Габдукаева Л.З., Решетник О.А. Файзулин А.М. Проблемы обеспечения внедрения методики ХАССП на отечественных предприятиях питания для обеспечения качества и безопасности производства кулинарной продукции // Вестник технологического университета. – 2015. – № 21. – c. 115-120.

3. Еделев Д.А., Матисон В.А., Проковова М.А., Будагова Е.А., Майоров М.К. Анализ опасных факторов – ключевой элемент системы ХАССП // Пищевая промышленность. – 2015. – № 2. – c. 26-29.

4. Мотовилов К.Я., Волончук С.К., Науменко И.В., Резепин А.И. Научные и практические аспекты технологий производства белково-углеводной кормовой добавки // Международный журнал прикладных и фундаментальных исследований. – 2021. – № 10. – c. 114-119.

5. Смирнова Н.А., Пасько О.В. Применение принципов ХАССП при разработке технологии ферментированного сливочного биокорректора // Техника и технология пищевых производств. – 2012. – № 1(24). – c. 132А-136.

6. Журавлев А. Проведение разработки и внедрение систем менеджмента пищевой продукции // Управление качеством. – 2019. – № 8. – c. 26-34.

7. Юрк Н.А. Разработка элементов системы управления качеством мясных полуфабрикатов на предприятиях АПК // Экономика сельскохозяйственных и перерабатывающих предприятий. – 2019. – № 12. – c. 57-62. – doi: 10.31442/0235-2494-2019-0-12-57-62.

8. Коник Н.В., Шутова О.А., Катусов Д.Н. Совершенствование управления технической безопасностью с учетом принципов ХАССП на предприятии агропромышленного сектора // Аграрный научный журнал. – 2020. – № 9. – c. 83-90. – doi: 10.28983/asj.y2020i9pp83-90.

9. Иванова И.П., Юрк Н.А. Разработка ресурсосберегающей технологии производства высококачественной мраморной говядины с элементами системы управления безопасностью, основанной на принципах ХАССП // Известия Горского государственного аграрного университета. – 2020. – № 4. – c. 118-123.

10. Истомин А.С. Система менеджмента качества и безопасности пищевой промышленности // Известия Санкт-Петербургского государственного экономического университета. – 2016. – № 6(102). – c. 121-124.

11. Чигасов А.И. Особенности использования системы менеджмента качества в контроле производства функциональных молочных продуктов // Вестник красгау. – 2021. – № 7(172). – c. 178-184. – doi: 10.36718/1819-4036-2021-7-178-184.

12. Трофимова Н.Б. Разработка программного продукта для автоматизации учета несоответствий и нарушений критических пределов на производстве // Техника и технология пищевых производств. – 2020. – № 1. – c. 167-175. – doi: 10.21603/2074-9414-2020-1-167-175.

13. Мугултдинова Р. Важность правильной оценки антибиотиков как опасного фактора при разработке системы ХАССП // Молочная промышленность. – 2021. – № 2. – c. 20-21.

14. Panghal Aю, Chhikara N., Sindhu N. et al. Role of Food Safety Management Systems in safe food production: A review // Journal of Food Safety. – 2018. – № 4. – p. e12464. – doi: 10.1111/JFS.12464.

15. Фазуллина О.Ф., Смирнова С.О. Разработка системы управления безопасностью процесса производства макаронных изделий // Техника и технология пищевых производств. – 2020. – № 4. – c. 736-748. – doi: 10.21603/2074-9414-2020-4-736-748.

16. ГОСТ Р ИСО 22000-2019. Системы менеджмента безопасности пищевой продукции. / Требования к организациям, участвующим в цепи создания пищевой продукции: национальный стандарт Российской Федерации: дата введения 2020-01-01. Федер. агентство по техн.регулированию. - Москва: Стандартинформ, 2020. – 34 c.

17. ГОСТ Р 51705.1-2001. Управление качеством пищевых продуктов на основе принципов ХАССП. / Общие требования: государственный стандарт Российской Федерации: дата введения 2001-07-01. Совет европейского сообщества. - Москва: Стандартинформ, 2001. – 10 c.

18. Технический регламент Таможенного Союза 021/2011 «О безопасности пищевой продукции». Утвержден Решением Комиссии Таможенного союза от 09 декабря 2011 г., № 880. Docs.cntd.ru. [Электронный ресурс]. URL: https://docs.cntd.ru/document/902320287#7DS0KD (дата обращения: 07.08.2023).

19. Технический регламент Таможенного Союза 029/2012 «Требования безопасности пищевых добавок, ароматизаторов и технологических вспомогательных средств. Принят Решением Совета Евразийской экономической комиссии от 20 июля 2012 г., № 58. Docs.cntd.ru. [Электронный ресурс]. URL: https://docs.cntd.ru/document/902359401 (дата обращения: 07.08.2023).

Страница обновлена: 04.01.2026 в 19:09:15

Download PDF | Downloads: 31

Analysis of hazardous factors in the food safety management system

Yurk N.A., Diner Y.A.Journal paper

Food Policy and Security

Volume 10, Number 4 (October-December 2023)

Abstract:

Currently, in the production chain of food processing companies, timely and properly conducted analysis of technological risks, as well as the identification of critical control points are important aspects of the safety management system based on the principles of Hazard Analysis and Critical Control Points. The practical application of the elements of the safety management system is observed at the manufacturing companies in many countries, which in turn guarantees the unconditional safety of their production. Every year, the number of countries that make it mandatory for manufacturing companies to implement the system increases. The purpose of this study was to analyze the hazards in the production technology of egg product, i.e. melange. In this article, the following methods provided for by the modern concept of quality management and established in GOST R 51705.4-2001 were used: algorithms for assessing the probability and severity of consequences, as well as a risk analysis diagram.

During the research, the initial information necessary for the implementation of the principles of the management system in the production of melange was compiled. The authors provide a complete description of the finished product (melange), as well as the main and additional raw materials used for technological purposes. Taking into account the requirements for the implementation of quality management tools, diagrams of the production process have been developed. The diagrams indicate the parameters and modes that should be subject to strict and systematic production control. These diagrams serve as a basis for assessing production risks and identifying hazards (microbiological, chemical and physical ones). According to the developed diagrams, all kinds of hazards that may arise at the stages of the product life cycle and affect its safety are identified by means of algorithms.

Keywords: security system, melange, process diagram, hazardous factors

JEL-classification: Q13, Q17, Q18

References:

GOST R 51705.1-2001. Upravlenie kachestvom pishchevyh produktov na osnove printsipov KhASSP [GOST R 51705.1-2001. Food quality management based on HACCP principles] (2001). Moskva: Standartinform. (in Russian).

GOST R ISO 22000-2019. Sistemy menedzhmenta bezopasnosti pishchevoy produktsii [GOST R ISO 22000-2019. Food safety management systems] (2020). Moscow: Standartinform. (in Russian).

Chigasov A.I. (2021). Osobennosti ispolzovaniya sistemy menedzhmenta kachestva v kontrole proizvodstva funktsionalnyh molochnyh produktov [Using quality management system features to supervise manufacturing functional dairy products]. Vestnik krasgau. (7(172)). 178-184. (in Russian). doi: 10.36718/1819-4036-2021-7-178-184.

Chudakova E.A., Ryzhkov E.I. (2015). KhASSP – kak sistematicheskiy podkhod k identifikatsii, otsenke i kontrolyu bezopasnosti pishchevyh produktov v molochnoy promyshlennosti [HACCP as a systematic approach to the identification, assessment and food safety in the dairy industry]. Novye tekhnologii. (2). 29-37. (in Russian).

Edelev D.A., Matison V.A., Prokovova M.A., Budagova E.A., Mayorov M.K. (2015). Analiz opasnyh faktorov – klyuchevoy element sistemy KhASSP [Hazard analysis - a key element of the HACCP system]. Food industry. (2). 26-29. (in Russian).

Fazullina O.F., Smirnova S.O. (2020). Razrabotka sistemy upravleniya bezopasnostyu protsessa proizvodstva makaronnyh izdeliy [New safety management system for pasta production]. Food Processing: Techniques and Technology. 50 (4). 736-748. (in Russian). doi: 10.21603/2074-9414-2020-4-736-748.

Gabdukaeva L.Z., Reshetnik O.A. Fayzulin A.M. (2015). Problemy obespecheniya vnedreniya metodiki KhASSP na otechestvennyh predpriyatiyakh pitaniya dlya obespecheniya kachestva i bezopasnosti proizvodstva kulinarnoy produktsii [Problems of ensuring the implementation of the HACCP methodology at domestic food enterprises to ensure the quality and safety of culinary production]. Vestnik tekhnologicheskogo universiteta. 18 (21). 115-120. (in Russian).

Istomin A.S. (2016). Sistema menedzhmenta kachestva i bezopasnosti pishchevoy promyshlennosti [Quality management system and safety of food industry]. Bulletin of the Saint Petersburg State University of Economics. (6(102)). 121-124. (in Russian).

Ivanova I.P., Yurk N.A. (2020). Razrabotka resursosberegayushchey tekhnologii proizvodstva vysokokachestvennoy mramornoy govyadiny s elementami sistemy upravleniya bezopasnostyu, osnovannoy na printsipakh KhASSP [Development of resource-saving technology to produce high-quality marbled beef with elements of a safety management system based on HACCP principles]. Izvestiya Gorskogo gosudarstvennogo agrarnogo universiteta. 57 (4). 118-123. (in Russian).

Konik N.V., Shutova O.A., Katusov D.N. (2020). Sovershenstvovanie upravleniya tekhnicheskoy bezopasnostyu s uchetom printsipov KhASSP na predpriyatii agropromyshlennogo sektora [Improvement of safety management based on the principles of HACCP in meat processing enterprise of agro-industrial sector]. Journal of agricultural science. (9). 83-90. (in Russian). doi: 10.28983/asj.y2020i9pp83-90.

Motovilov K.Ya., Volonchuk S.K., Naumenko I.V., Rezepin A.I. (2021). Nauchnye i prakticheskie aspekty tekhnologiy proizvodstva belkovo-uglevodnoy kormovoy dobavki [Scientific and technical aspects of production technologies of protein-carbohydrate feed additives]. International Journal of Applied and Fundamental Research. (10). 114-119. (in Russian).

Mugultdinova R. (2021). Vazhnost pravilnoy otsenki antibiotikov kak opasnogo faktora pri razrabotke sistemy KhASSP [The importance of correct assessment of antibiotics as a dangerous factor in the development of the HACCP system]. Molochnaya promyshlennost. (2). 20-21. (in Russian).

Panghal Ayu, Chhikara N., Sindhu N. et al. (2018). Role of Food Safety Management Systems in safe food production: A review Journal of Food Safety. 38 (4). e12464. doi: 10.1111/JFS.12464.

Smirnova N.A., Pasko O.V. (2012). Primenenie printsipov KhASSP pri razrabotke tekhnologii fermentirovannogo slivochnogo biokorrektora [Application of haccp principles by designing the technology of fermented cream bioproof-reader]. Food Processing: Techniques and Technology. (1(24)). 132A-136. (in Russian).

Trofimova N.B. (2020). Razrabotka programmnogo produkta dlya avtomatizatsii ucheta nesootvetstviy i narusheniy kriticheskikh predelov na proizvodstve [Development of a software product for the automation of hazard analysis and critical control points in food production]. Food Processing: Techniques and Technology. 50 (1). 167-175. (in Russian). doi: 10.21603/2074-9414-2020-1-167-175.

Yurk N.A. (2019). Razrabotka elementov sistemy upravleniya kachestvom myasnyh polufabrikatov na predpriyatiyakh APK [Development of elements of semi-finished meat products quality management system at the AIC enterprises]. Economics of agricultural and processing enterprises. (12). 57-62. (in Russian). doi: 10.31442/0235-2494-2019-0-12-57-62.

Zhuravlev A. (2019). Provedenie razrabotki i vnedrenie sistem menedzhmenta pishchevoy produktsii [Development and implementation of food product management systems]. Upravlenie kachestvom. (8). 26-34. (in Russian).