Влияние концепций бережливого производства на эффективность промышленных процессов и сокращение потерь

Разживин В.А.1![]() , Удальцова Н.Л.2

, Удальцова Н.Л.2![]()

1 Финансовый Университет при Правительстве Российской Федерации, ,

2 Финансовый Университет при Правительстве Российской Федерации,, ,

Скачать PDF | Загрузок: 37

Статья в журнале

Лидерство и менеджмент (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 11, Номер 4 (Октябрь-декабрь 2024)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=80038991

Аннотация:

В статье рассматривается концепция бережливого производства как системного подхода к повышению производительности и минимизации отходов в современных производственных системах посредством изучения ключевых принципов, которые позволяют организациям минимизировать потери и максимизировать эффективность за счет устранения ненужных действий, основным видам производственных потерь, а также описаны инструменты и методы, такие как 5S, Кайдзен, «точно-в-срок», картографирование потоков создания ценности, Канбан и методика 6 Сигм.

В статье приведены примеры применения инструментов бережливого производства на различных предприятиях, включая машиностроительное и фармацевтическое производство, а также сферу общественного питания. Для каждого из примеров описаны проблемы, с которыми сталкивались предприятия, и результаты, достигнутые после внедрения методологий 5S, Кайдзен, Канбан, точно-в-срок и других инструментов. В заключение подчеркивается, что будущее бережливого производства связано с внедрением технологий реального времени и аналитики данных для повышения эффективности и устойчивого развития.

Ключевые слова: бережливое производство, оптимизация процессов, производственные потери, непрерывное совершенствование, производственная эффективность

JEL-классификация: E20, E22, E23

Введение

Бережливое производство — это системный подход к минимизации отходов в производственной системе при одновременном повышении производительности [4, c.257-280]. Концепция бережливого производства возникла из производственной системы Toyota (TPS), разработанной Тайити Оно, Сигео Синго и Эйдзи Тоёдой в эпоху после Второй мировой войны. Бережливое производство фокусируется на выявлении и устранении не добавляющих ценность видов деятельности (потерь) посредством постоянного совершенствования и вовлечения всех сотрудников в процесс. На сегодняшнем высококонкурентном и глобализованном рынке бережливое производство стало решающим фактором для отраслей, стремящихся повысить свою операционную эффективность и сохранить конкурентное преимущество. Приняв принципы бережливого производства, компании могут оптимизировать свои процессы, сократить расходы, улучшить качество продукции и быстрее реагировать на требования клиентов. Бережливое производство также соответствует устойчивым практикам за счет сокращения потерь и сохранения ресурсов, что становится все более важным, поскольку отрасли сталкиваются с экологическими нормами и давлением корпоративной социальной ответственности. Способность эффективно и устойчиво поставлять высококачественную продукцию является ключевым фактором долгосрочного успеха и жизнеспособности современных производственных предприятий.

Результаты исследования и их обсуждения

Для более точного понимания сущности бережливого производства рассмотрим в первую очередь некоторые ключевые принципы концепции [7, c. 1198-1201] (см. рис. 1.). В основе бережливого производства лежит принцип ценности. Ценность определяется как любое действие или процесс, которые напрямую способствуют удовлетворению потребностей и требований клиентов. «Бережливые» организации стремятся определить и расставить приоритеты в действиях, которые добавляют ценность, и исключить те, которые этого не делают, тем самым максимизируя эффективность и удовлетворенность клиентов. Поток создания ценности представляет собой последовательность действий, необходимых для поставки продукта или услуги клиенту. Он охватывает все этапы, от приобретения сырья до доставки, включая как действия с добавленной стоимостью, так и действия без нее. «Бережливые» организации анализируют и оптимизируют поток создания ценности, чтобы минимизировать потери, сократить время выполнения заказа и повысить общую эффективность процесса. «Процесс» относится к плавному и бесперебойному движению материалов, информации и действий по всему потоку создания ценности, что в свою очередь обеспечивает устранение узких мест, уменьшение размеров партий и стандартизацию процессов. Таким образом, подход позволяет сократить время реагирования, сократить запасы и повысить производительность. Принцип вытягивания подчеркивает производство только того, что необходимо, когда необходимо и в необходимом количестве, исходя из спроса клиентов. Вместо того чтобы полагаться на прогнозы или продвигать продукцию через производственный процесс, «бережливые» организации внедряют системы вытягивания, которые сигнализируют о необходимости производства на основе фактических заказов клиентов или потребления, сводя к минимуму избыточные запасы и потенциальные потери. Совершенствование является конечной целью бережливого производства. «Бережливые» организации постоянно стремятся улучшать процессы, устранять дефекты и превосходить ожидания клиентов. Хотя совершенство может быть недостижимым, стремление к нему стимулирует культуру постоянного развития и инноваций.

Рисунок 1. Принципы бережливого производства (составлено автором на основе литературного обзора)

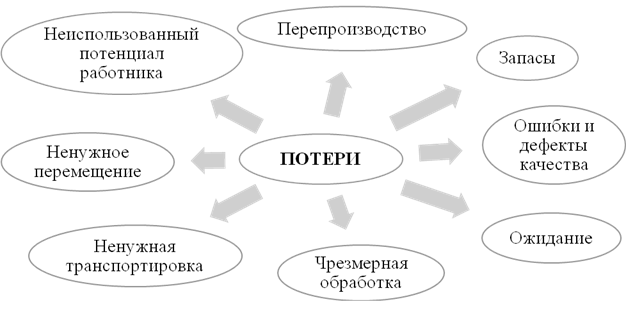

В то же время существует единый общепринятый перечень возможных производственных потерь, который состоит из восьми основных элементов [14, c. 128–146] (см. рис. 2). Под «перепроизводством» подразумевается производство большего количества товаров или компонентов, чем требуется для текущего спроса, что приводит к избыточным запасам, увеличению затрат на хранение и потенциальному устареванию. Избыточные запасы представляют собой потери из-за связанного капитала, затрат на хранение и повышенного риска устаревания или повреждения. Ошибки или дефекты в продуктах/процессах приводят к потере материалов, времени и ресурсов, а также к потенциальному ущербу репутации и удовлетворенности клиентов. Под «ожиданием» подразумевается простой, который возникает в случае, когда материалы, оборудование или персонал ждут следующего шага в производственном процессе, что приводит к потере производительности и увеличению времени цикла. К увеличению затрат и снижению эффективности также приводят выполнение ненужной или чрезмерной работы сверх того, что требуется для удовлетворения требований заказчика, ненужные перемещения материалов или продуктов в рамках производственного процесса, а также ненужное или чрезмерное перемещение рабочих или оборудования. В настоящее время семь видов отходов обогащаются еще одним – неиспользованным потенциалом работника, в рамках которого подразумевается игнорирование или недорасходование идей, компетенций, таланта и времени работника.

Рисунок 2. Виды производственных потерь (составлено автором на основе литературного обзора)

В рамках описанных принципов и потерь в таблице 1 представлены наиболее распространенные инструменты и методы бережливого производства. В их число входят: метод 5S, Кайдзен (Kaizen), точно-в-срок (Just in Time / JIT), картографирование потоков создания ценности (Value Stream Mapping / VSM), Канбан (Kanban), а также методика 6 Сигм [16, c. 323–330.

Таблица 1.

Инструменты и методы бережливого производства (составлено автором на основе литературного обзора)

|

Инструменты

и методы

|

Описание

|

|

Метод 5S

|

Название 5S

происходит от первых букв японских слов, обозначающих пять шагов, которые

необходимо выполнить для достижения этих целей: Seiri (Сортировка), Seiton (Систематизация), Seiso

(Содеждание в чистоте), Seiketsu (Стандартизация) и Shitsuke (Совершенствование).

Методология представляет собой системный подход к организации рабочего места

и чистоте. Организуя рабочие пространства, устраняя беспорядок и

стандартизируя процедуры, 5S повышает эффективность, безопасность и моральный

дух.

|

|

Кайдзен (Kaizen)

|

Является подходом,

часто называемым постоянным совершенствованием, который подразумевает

внесение небольших, постепенных изменений в процессы, продукты или услуги для

достижения постоянного улучшения. Он подчеркивает вовлеченность сотрудников,

командную работу и неустанную сосредоточенность на решении проблем и

сокращении отходов.

|

|

Точно-в-срок

(Just in Time / JIT)

|

Подход направлен на

минимизацию уровня запасов путем производства товаров только в ответ на спрос

клиентов. Синхронизируя производство со спросом, JIT

сокращает время выполнения заказа, устраняет отходы и улучшает использование

ресурсов.

|

|

Картографирование потоков создания ценности (Value

Stream Mapping

/ VSM)

|

Является

инструментом, используемым для анализа и оптимизации потока материалов и

информации через поток создания ценности. Он помогает выявлять области

потерь, неэффективности и узкие места, позволяя организациям оптимизировать

процессы и повышать общую производительность

|

|

Канбан (Kanban)

|

Является методом

планирования на основе вытягивания, который использует визуальные сигналы для

регулирования потока работы в процессе производства. Ограничивая работу в

процессе и сигнализируя о том, когда можно начинать дополнительную работу,

Kanban помогает поддерживать оптимальный рабочий процесс и реагировать на

изменения спроса.

|

|

Методика 6 Сигм

|

Является основанным

на данных подход к улучшению процесса, направленный на снижение вариаций и

дефектов. При интеграции с бережливым производством инструменты и методологии

6 Сигм дополняют принципы бережливого производства, предоставляя

статистический анализ, выявление первопричин и строгие методы решения проблем

для повышения качества и сокращения отходов.

|

В условиях современных векторов развития производственных организаций все чаще наблюдается приверженность «бережливых» организаций к концепции «Четвертой промышленной революции» (Индустрия 4.0), в которой предполагается новый подход к производству, основанный на массовом внедрении информационных технологий в промышленность, масштабной автоматизации бизнес-процессов и распространении искусственного интеллекта [9, c. 361-365]. Сочетание принципов бережливого производства с технологиями Индустрии 4.0 в государственных масштабах ориентировано на революцию в производственных процессах. Аналитика данных в реальном времени облегчит предиктивное обслуживание, прогнозирование спроса и оптимизированное распределение ресурсов, повысит эффективность и гибкость производственных операций. Работа в данном режиме безоговорочно подразумевает под собой непрерывную работу с данными производства в режиме реального времени. Она обеспечивает незамедлительное предоставление обратной связи и корректировки неточных действий, а также оптимизирует процесс принятия решений. Другими словами, данные в реальном времени играют ключевую роль в бережливом производстве, обеспечивая немедленную обратную связь по производственным процессам. Постоянно отслеживая ключевые показатели производительности, такие как время цикла, уровень дефектов и использование оборудования, организации могут быстро выявлять отклонения от стандартных рабочих процедур и вносить своевременные корректировки для оптимизации эффективности и качества. В то же время подобного рода данные предоставляют лицам, принимающим решения, актуальную информацию для принятия обоснованных решений и оперативного реагирования на меняющиеся условия. Используя информацию в реальном времени о производственных показателях, уровнях запасов и спросе клиентов, организации могут принимать стратегические решения по распределению ресурсов, корректировке графиков производства и расстановке приоритетов задач, тем самым повышая скорость реагирования и гибкость. Подобного рода работа может быть осуществлена посредством внедрения некоторых дополнительных технологических инструментов, например:

1. Датчики «Internet of Things» (IoT), встроенные в производственное оборудование, собирают данные в реальном времени о различных параметрах (температура, скорость и т.д.) и обеспечивают непрерывный мониторинг производительности и условий окружающей среды, облегчая предиктивное обслуживание, сокращая время простоя и оптимизируя использование ресурсов [17, c. 73–87].

2. Платформы анализа данных, которые используют потоки данных в реальном времени для выполнения расширенной аналитики, включая анализ тенденций, обнаружение аномалий и прогнозное моделирование [6, c. 578-580]. Обрабатывая большие объемы данных в реальном времени, эти платформы предоставляют действенные идеи о возможностях оптимизации процессов, обеспечении качества и управлении цепочками поставок.

3. Алгоритмы машинного обучения, анализирующие данные в реальном времени для выявления закономерностей, корреляций и прогностических связей, которые могут быть не очевидны при использовании традиционных методов анализа [13, c. 232–258]. Обучаясь на исторических данных и адаптируясь к изменяющимся условиям, модели машинного обучения могут оптимизировать производственные параметры, прогнозировать отказы оборудования и рекомендовать оптимальные конфигурации процессов, что приводит к повышению эффективности и надежности.

Таким образом, передовая робототехника, автономные транспортные средства и интеллектуальные датчики автоматизируют повторяющиеся задачи, повышают точность и улучшают пропускную способность. Аналитика данных в реальном времени позволит создавать адаптивные системы управления, которые динамически реагируют на изменяющиеся условия, оптимизируют производственные графики и минимизируют время простоя.

Согласно литературному обзору [17, c. 71–95], некоторые научные деятели отмечают, что будущее бережливого производства будет отдавать приоритет устойчивости, а аналитика данных в реальном времени позволит обеспечить проактивное управление окружающей средой. Организации будут использовать данные о потреблении энергии, выбросах и использовании ресурсов для внедрения практик экологичного производства. Мониторинг в реальном времени будет способствовать энергоэффективным операциям, сокращению отходов и внедрению возобновляемых ресурсов, что соответствует целям устойчивости и нормативным требованиям.

В то же время бережливое производство будет охватывать принципы круговой экономики, уделяя особое внимание эффективности использования ресурсов и минимизации отходов [12, c. 42-44]. Аналитика данных в реальном времени будет поддерживать переход к круговым цепочкам поставок путем отслеживания материальных потоков, оптимизации использования материалов и обеспечения управления жизненным циклом продукта. Организации будут внедрять такие стратегии, как переработка, восстановление продукта и замкнутая переработка, максимизируя ценность ресурсов и минимизируя воздействие на окружающую среду.

Поскольку бережливое производство развивается в ответ на технологические достижения и требования устойчивого развития, организации, которые внедряют технологии Индустрии 4.0 и используют аналитику данных в реальном времени, получат конкурентное преимущество. Интегрируя принципы автоматизации, устойчивости и бережливого производства, они получат возможность стимулировать инновации, оптимизировать эффективность и создавать ценность в будущем производства [8, c. 271-286].

Синергия между бережливым производством и аналитикой данных в реальном времени представляет собой преобразующую силу в промышленном ландшафте. Используя силу понимания в реальном времени, организации могут стимулировать непрерывное совершенствование, оптимизировать распределение ресурсов и адаптироваться к меняющейся динамике рынка с беспрецедентной гибкостью. Будущее бережливого производства неразрывно связано с его способностью использовать данные в реальном времени для повышения эффективности, инноваций и устойчивости.

Рассмотрим варианты практического применения инструментов бережливого производства на примере некоторых организаций в различных сферах деятельности: машиностроительного предприятия, фармацевтического завода, а также заведения общественного питания.

В рамках деятельности машиностроительного предприятия, производящего автомобильные детали в работе Суховой Н. и Гаффановой А. были выявлены следующие проблемы [10, c. 104–111]:

- Наличие значительных запасов сырья и незавершённого производства, что вело к замораживанию капитала;

- Высокие временные затраты на переналадку оборудования, из-за чего увеличивалось время простоя;

- Нерегулярные поставки материалов, приводившие к остановке производства;

- Избыточные транспортные операции, когда детали перемещались между участками завода на большие расстояния;

- Брак и дефекты, которые создавали потери на исправление и переработку продукции.

Посредством адаптации инструментов бережливого производства под специфику деятельности организации, а именно кайдзен, 5S, «точно-в-срок», SMED и канбан, удалось достичь результатов, представленных в таблице 2.

Таблица 2.

Результаты внедрения инструментов бережливого производства на машиностроительном предприятии (составлено автором на основе литературного обзора)

|

Тип

операции

|

Показатели

до внедрения

|

Показатели

после внедрения

|

Изменение

|

|

Время на производство

одного продукта

|

10

часов

|

7

часов

|

-30%

|

|

Коэффициент

использования оборудования

|

65%

|

85%

|

+20%

|

|

Доля брака

|

5%

|

1%

|

-80%

|

|

Запасы на складе

|

На

3 месяца

|

На

1 месяц

|

-66%

|

Также в научной литературе был разобран случай фармацевтического предприятия, где процесс упаковки лекарственных препаратов включал несколько лишних этапов и дублирующие действия [5, c. 1053–1057]. Операторы часто ожидали получения материалов или задерживались из-за простоев оборудования. Основными проблемами производственной линии являлись:

1. Перерасход упаковки и вспомогательных материалов из-за неправильной работы или недостаточной координации между этапами процесса;

2. Оборудование для упаковки часто простаивало из-за необходимости перенастройки или частых поломок, что вело к задержкам в производственном цикле;

3. Операторам приходилось перемещаться между разными участками производства для выполнения действий, что не добавляло ценности продукту.

В ходе оптимизации внутренних процессов предприятия посредством применения таких инструментов, как картирование потока создания ценности (Value Stream Mapping), 5S, всеобщий уход за оборудованием (Total Productive Maintenance), а также кайдзен, были выработаны новые алгоритмы, позволяющие улучшить показатели эффективности, снижая затраты и повышая качество продукции (см. табл. 3).

Таблица 3.

Результаты внедрения инструментов бережливого производства на фармацевтическом предприятии (составлено автором)

|

Тип операции

|

Показатели до

внедрения

|

Показатели

после внедрения

|

Изменение

|

|

Сокращение времени упаковки на единицу

продукции

|

15 минут

|

10 минут

|

-33%

|

|

Простой оборудования

|

10% общего

времени работы

|

3% общего

времени работы

|

-70%

|

|

Отходы упаковочных материалов

|

5% от общего

объема материалов

|

1% от общего

объема материалов

|

-80%

|

|

Продуктивность сотрудников

|

30 ед./час

|

45 ед./час

|

+50%

|

Третьим примером, рассматриваемым в данной работе, является анализ деятельности заведения общественного питания. На примере работы Т.А. Джум и др. [3, c. 42–50] был рассмотрен частный случай сети кофеен, на кухнях которой готовка была неорганизованной, заказы выполнялись медленно, а сотрудники часто тратили время на лишние действия (поиск ингредиентов, перемещение по кухне).

Для решения данных проблем были применены следующие инструменты: картирование потока создания ценности (Value Stream Mapping), 5S, канбан, быстрая переналадка (SMED), а такде кайдзен. Благодаря оптимизированным внутренним процессам, сети кофеен удалось существенно улучшить свои операционные показатели (см. табл. 4).

Таблица 4.

Результаты внедрения инструментов бережливого производства на предприятии общественного питания (составлено автором)

|

Тип операции

|

Показатели до

внедрения

|

Показатели

после внедрения

|

Изменение

|

|

Время приготовления 1 блюда

|

25 минут

|

15 минут

|

-40%

|

|

Простои сотрудников на кухне

|

20% от

рабочего времени

|

5% от рабочего

времени

|

-75%

|

|

Отходы продуктов

|

10% от общего

объема

|

2% от общего

объема

|

-80%

|

|

Удовлетворенность клиентов (доля

положительных отзывов)

|

66%

|

87%

|

+32%

|

Заключение

Бережливое производство стало одной из ключевых стратегий, направленных на повышение эффективности и конкурентоспособности современных предприятий. В основе этой концепции лежат принципы устранения потерь, оптимизации потоков создания ценности и постоянного совершенствования процессов. Применение инструментов бережливого производства, таких как 5S, Кайдзен, Канбан и картирование потоков создания ценности, позволяет компаниям значительно улучшить производственные показатели, сократить издержки и повысить качество продукции.

Одним из важнейших аспектов бережливого производства является вовлечение всех сотрудников в процесс улучшений, что способствует развитию культуры постоянного совершенствования. Внедрение таких принципов также способствует быстрому реагированию на запросы клиентов и адаптации к изменениям в условиях рынка. Кроме того, бережливое производство демонстрирует свою актуальность в рамках устойчивого развития, так как минимизация отходов и оптимизация использования ресурсов становятся приоритетными задачами для многих организаций.

Вместе с тем, интеграция принципов бережливого производства с современными технологиями, такими как аналитика данных в реальном времени и решения на основе искусственного интеллекта, открывает новые возможности для повышения гибкости и адаптивности производственных процессов. Это позволяет не только снижать издержки, но и создавать условия для внедрения инноваций.

Таким образом, успешная реализация принципов бережливого производства может привести к значительным улучшениям во всех аспектах деятельности компаний, начиная от оптимизации операционных процессов и заканчивая повышением удовлетворенности клиентов. В будущем синергия между бережливыми принципами и цифровыми технологиями продолжит способствовать созданию устойчивых и высокоэффективных производственных систем, что обеспечит предприятиям долгосрочную конкурентоспособность и успех.

Источники:

2. Волков А.Е. Концепция бережливого производства в управлении медицинской клиникой. Как через бережливое производство победить конкуренцию // Управление качеством. – 2023. – № 7. – c. 46-51. – doi: 10.33920/pro-01-2307-08.

3. Джум Т.А., Тамова М.Ю., Куижева С.К., Хатко З.Н. Бережливое производство как конкурентоспособный подход к управлению производственно-торговой деятельностью современного предприятия общественного питания // Новые технологии. – 2023. – № 1. – c. 42-50. – doi: 10.47370/2072-0920-2023-19-1-42-50.

4. Зайцев А.А. Оценка влияния концепции бережливого производства на финансово-экономические показатели инновационного предприятия // Вопросы инновационной экономики. – 2023. – № 7(3). – c. 257-280. – doi: 10.18334/vinec.7.3.38196.

5. Заяц Е.С. Инструменты бережливого производства в фармацевтической деятельности // Молодая фармация – потенциал будущего: Сборник материалов XII всероссийской научной конференции студентов и аспирантов с международным участием. Санкт-Петербург, 2022. – c. 1053-1057.

6. Кирпичкина М.А., Новокрещенова О.В. Применение инструментов бережливого производства на предприятиях // The World of Science Without Borders. – 2022. – c. 578-580.

7. Маляшова А.Ю., Гадельшина С.В., Хаертдинова А.А. Переподготовка сотрудников промышленных предприятий как основа внедрения бережливых технологий // Экономика и предпринимательство. – 2023. – № 8(157). – c. 1198-1201. – doi: 10.34925/EIP.2023.157.8.226.

8. Пунтиков А.Н., Шиков А.Н. О соотношении понятий «бережливое проектное управление», «бережливое управление проектами» и «бережливое проектно-ориентированное управление» // Флагман науки. – 2023. – № 6(6). – c. 271-286. – doi: 10.37539/2949-1991.2023.6.6.004.

9. Сидоренко Л.Ж. Особенности lean-учета в концепции бережливого производства // Интеллектуальные ресурсы - региональному развитию. – 2020. – № 2. – c. 361-365.

10. Сухова Н.А., Гаффанова А.С. Проблемы внедрения и развития бережливого производства на российских предприятиях // Экономика и управление: научно-практический журнал. – 2024. – № 2(176). – c. 104-111. – doi: 10.34773/EU.2024.2.15.

11. Целютина Т.В. Мотивация персонала в бережливых производствах: Lean-культура, новое лидерство, командообразование // Управление городом: теория и практика. – 2022. – № 3(45). – c. 25-30.

12. Юнг Е.К., Воронцова А.Н. Как выявить временные ловушки при организации производства по методу «бережливое производство + шесть сигм» // Известия Волгоградского государственного технического университета. – 2022. – № 1(260). – c. 42-44. – doi: 10.35211/1990-5297-2022-1-260-42-44.

13. Al-Rifai M.H. Mapping the path to efficiency: harnessing value stream mapping (VSM) and lean tools for streamlined electronic device manufacturing // Measuring Business Excellence. – 2024. – № 1. – p. 232-258. – doi: 10.1108/MBE-06-2024-0087.

14. Hyperautomation in Business and Society..

15. Farrukh A., Mathrani S., Sajjad A. Managerial perspectives on green-lean-six sigma adoption in the flexible packaging industry: empirical evidence from an emerging economy // Journal of Manufacturing Technology Management. – 2022. – № 7. – p. 1332-1255. – doi: 10.1108/jmtm-02-2022-0080.

16. Gupta K. A Review on Implementation of 5S for Workplace Management // Journal of Applied Research. – 2022. – № 3. – p. 323-330.

17. Hadikusuma S., Siagian H. The influence of IT capability on operational performance through internal and external integration: Evidence from Indonesia // Organizations and Markets in Emerging Economies. – 2022. – № 1. – p. 71-95. – doi: 10.15388/omee.2022.13.71.

18. Anestis Papakotoulas, Theodoros Mylonas, Kakia Panagidi, Stathes Hadjiefthymiades Optimizing IoT security via TPM integration: An energy efficiency case study for node authenticatio // ITU Journal on Future and Evolving Technologies. – 2024. – p. 73-87. – doi: 10.52953/gytk2455.

Страница обновлена: 20.02.2026 в 05:18:12

Download PDF | Downloads: 37

The impact of lean manufacturing concepts on industrial process efficiency and waste reduction

Razzhivin V.A., Udaltsova N.L.Journal paper

Leadership and Management

Volume 11, Number 4 (October-December 2024)

Abstract:

The article discusses the concept of lean manufacturing as a systematic approach to increasing productivity and minimizing waste in modern production systems by exploring key principles that allow organizations to minimize losses and maximize efficiency by eliminating unnecessary activities and the main types of production losses. The article describes such management tools and methods as 5S, Kaizen, "just in time", value stream mapping, Kanban, and Six Sigma.

The article provides examples of the application of lean manufacturing tools in various companies, including engineering, pharmaceutical production, and public catering. For each of the examples, the problems faced by the companies and the results achieved after the implementation of 5S, Kaizen, Kanban, just-in-time and other tools are described. Finally, it is emphasized that the future of lean manufacturing is linked to the introduction of real-time technologies and data analysis to improve efficiency and sustainable development.

Keywords: lean manufacturing, process optimization, production waste, continuous improvement, production efficiency

JEL-classification: E20, E22, E23

References:

Hyperautomation in Business and Society (0).

Al-Rifai M.H. (2024). Mapping the path to efficiency: harnessing value stream mapping (VSM) and lean tools for streamlined electronic device manufacturing Measuring Business Excellence. 28 (1). 232-258. doi: 10.1108/MBE-06-2024-0087.

Anestis Papakotoulas, Theodoros Mylonas, Kakia Panagidi, Stathes Hadjiefthymiades (2024). Optimizing IoT security via TPM integration: An energy efficiency case study for node authenticatio ITU Journal on Future and Evolving Technologies. 5 73-87. doi: 10.52953/gytk2455.

Dzhum T.A., Tamova M.Yu., Kuizheva S.K., Khatko Z.N. (2023). Berezhlivoe proizvodstvo kak konkurentosposobnyy podkhod k upravleniyu proizvodstvenno-torgovoy deyatelnostyu sovremennogo predpriyatiya obshchestvennogo pitaniya [Lean production as a competitive approach to managing the production and trading activities of a modern public catering enterprise]. Novye tekhnologii. 19 (1). 42-50. (in Russian). doi: 10.47370/2072-0920-2023-19-1-42-50.

Farrukh A., Mathrani S., Sajjad A. (2022). Managerial perspectives on green-lean-six sigma adoption in the flexible packaging industry: empirical evidence from an emerging economy Journal of Manufacturing Technology Management. 33 (7). 1332-1255. doi: 10.1108/jmtm-02-2022-0080.

Gupta K. (2022). A Review on Implementation of 5S for Workplace Management Journal of Applied Research. 9 (3). 323-330.

Hadikusuma S., Siagian H. (2022). The influence of IT capability on operational performance through internal and external integration: Evidence from Indonesia Organizations and Markets in Emerging Economies. 13 (1). 71-95. doi: 10.15388/omee.2022.13.71.

Kirpichkina M.A., Novokreschenova O.V. (2022). Primenenie instrumentov berezhlivogo proizvodstva na predpriyatiyakh [Lean manufacturing tools: an overview]. The World of Science Without Borders. 578-580. (in Russian).

Malyashova A.Yu., Gadelshina S.V., Khaertdinova A.A. (2023). Perepodgotovka sotrudnikov promyshlennyh predpriyatiy kak osnova vnedreniya berezhlivyh tekhnologiy [Retraining of employees of industrial enterprises as the basis for the implementation of lean technologies]. Journal of Economy and Entrepreneurship. (8(157)). 1198-1201. (in Russian). doi: 10.34925/EIP.2023.157.8.226.

Puntikov A.N., Shikov A.N. (2023). O sootnoshenii ponyatiy «berezhlivoe proektnoe upravlenie», «berezhlivoe upravlenie proektami» i «berezhlivoe proektno-orientirovannoe upravlenie» [On the relationship between the concepts of «lean project management», «lean project management» and «lean project-oriented management»]. Flagman nauki. (6(6)). 271-286. (in Russian). doi: 10.37539/2949-1991.2023.6.6.004.

Sidorenko L.Zh. (2020). Osobennosti lean-ucheta v kontseptsii berezhlivogo proizvodstva [Risks of financial management of the enterprise in the conditions of digital economy]. Intellektualnye resursy - regionalnomu razvitiyu. (2). 361-365. (in Russian).

Sukhova N.A., Gaffanova A.S. (2024). Problemy vnedreniya i razvitiya berezhlivogo proizvodstva na rossiyskikh predpriyatiyakh [Problems of implementation and development of lean production at Russian enterprises]. Ekonomika i upravlenie: nauchno-prakticheskiy zhurnal. (2(176)). 104-111. (in Russian). doi: 10.34773/EU.2024.2.15.

Tselyutina T.V. (2022). Motivatsiya personala v berezhlivyh proizvodstvakh: Lean-kultura, novoe liderstvo, komandoobrazovanie [Staff motivation in lean manufacturing: lean culture, new leadership, team building]. Upravlenie gorodom: teoriya i praktika. (3(45)). 25-30. (in Russian).

Vasilev D.V., Maslennikova O.E. (2023). Razrabotka prikladnogo programmnogo sredstva uchebnogo naznacheniya «Berezhlivoe proizvodstvo. Sklad» na platforme «1S: Predpriyatie 8.3» [Development of an educational application software «lean production. warehouse» on the platform «1S:Unterprise 8.3»] 1C technologies: effective management, import substitution, personnel training. 25-34. (in Russian).

Volkov A.E. (2023). Kontseptsiya berezhlivogo proizvodstva v upravlenii meditsinskoy klinikoy. Kak cherez berezhlivoe proizvodstvo pobedit konkurentsiyu [The concept of lean manufacturing in the management of a medical clinic. how to beat the competition through lean manufacturing]. Upravlenie kachestvom. (7). 46-51. (in Russian). doi: 10.33920/pro-01-2307-08.

Yung E.K., Vorontsova A.N. (2022). Kak vyyavit vremennye lovushki pri organizatsii proizvodstva po metodu «berezhlivoe proizvodstvo + shest sigm» [How to identify temporary traps when organizing production by the «lean + six sigma» method]. Bulletin of the Volgograd State Technical University. (1(260)). 42-44. (in Russian). doi: 10.35211/1990-5297-2022-1-260-42-44.

Zayats E.S. (2022). Instrumenty berezhlivogo proizvodstva v farmatsevticheskoy deyatelnosti [Tools of lean production in pharmaceutical practice] Young pharmacy – the potential of the future. 1053-1057. (in Russian).

Zaytsev A.A. (2023). Otsenka vliyaniya kontseptsii berezhlivogo proizvodstva na finansovo-ekonomicheskie pokazateli innovatsionnogo predpriyatiya [Evaluating the impact of lean production on financial and economic indicators of an innovative enterprise]. Russian Journal of Innovation Economics. (7(3)). 257-280. (in Russian). doi: 10.18334/vinec.7.3.38196.