Теоретические основы моделирования интегрированной логистической поддержки

Ганус Ю.А.1, Порфирьев А.С.1

1 Московский государственный технический университет им. Н.Э. Баумана, Россия, Москва

Скачать PDF | Загрузок: 53

Статья в журнале

Экономика высокотехнологичных производств (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 4, Номер 1 (Январь-март 2023)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=54744237

Аннотация:

В современном мире высокотехнологичная продукция играет все более важную роль в таких отраслях, как информационные технологии, электроника, медицина, авиация и другие. Эти продукты представляют собой сложные системы, включающие в себя множество компонентов и подсистем, и требуют высокого уровня технической поддержки и обслуживания. Одним из ключевых аспектов обеспечения бесперебойной работы такой продукции является организация интегрированной логистической поддержки, включающей в себя управление поставками, обеспечение ремонта и обслуживания, управление запасами, координацию и связь между различными участниками цепи поставок и другие аспекты. Это требует разработки эффективных моделей и методов, которые позволят организации оптимально управлять процессами и обеспечить высокий уровень обслуживания клиентов.

Это позволит компаниям повысить эффективность своих процессов, обеспечить высокий уровень обслуживания и удовлетворить потребности и ожидания клиентов.

Ключевые слова: моделирование, логистика, высокотехнологичная продукция, интегрированная логистическая поддержка, управление поставками, обеспечение ремонта и обслуживания, управление запасами, цепи поставок, планирование технического обслуживания, послепродажное обслуживание, продукция авиационной промышленности

Введение

В современном мире высокотехнологичная продукция играет все более важную роль в различных отраслях, таких как информационные технологии, электроника, медицина, авиация и другие. Эти продукты представляют собой сложные системы, включающие в себя множество компонентов и подсистем, и требуют высокого уровня технической поддержки и обслуживания. Одним из ключевых аспектов обеспечения бесперебойной работы такой продукции является организация интегрированной логистической поддержки.

Организация интегрированной логистической поддержки высокотехнологичной продукции представляет собой сложную задачу. Она включает в себя управление поставками, обеспечение ремонта и обслуживания, управление запасами, координацию и связь между различными участниками цепи поставок и другие аспекты. Это требует разработки эффективных моделей и методов, которые позволят организации оптимально управлять процессами и обеспечить высокий уровень обслуживания клиентов.

Таким образом, разработка модели для организации интегрированной логистической поддержки высокотехнологичной продукции имеет большую актуальность в современном бизнес-окружении. Это позволит компаниям повысить эффективность своих процессов, обеспечить высокий уровень обслуживания и удовлетворить потребности и ожидания клиентов.

Основная часть

До недавнего времени определение понятия Интегрированная логистическая поддержка (ИЛП) было неоднозначным, и различные эксперты определяли его по-разному. Однако с появлением ГОСТ Р 53393–2009 появилась определенность в этом вопросе. Для тех, кто впервые сталкивается с проблематикой ИЛП, необходимо прояснить смысл термина. В этом контексте слово «логистическая» означает процессы, связанные с транспортировкой, складированием, таможенным оформлением и управлением транспортными потоками.

В рамках ИЛП эти процессы также присутствуют, но не являются основными. Стоит отметить, что в нормативных документах министерства обороны Великобритании (стандарт 00–600, 2010 г., стандарт JSP 886, том 7, часть 2, 2008 г.) определение ИЛП не содержит слова "логистика". В соответствии со стандартом DEF STA№ 00–600, ИЛП – это организованный подход, который влияет на конструкцию изделия и разрабатывает решения по поддержке, оптимизирующие «поддержка» и стоимость жизненного цикла изделия. Он также создает «начальный пакет поддержки» и гарантирует непрерывную оптимизацию решений по поддержке в свете модификаций изделия и изменений в его использовании по назначению и требованиях.

Когда мы используем термин «интегрированная», мы говорим об информационной интеграции всех процессов, связанных с рассматриваемой проблемой, что естественно в контексте стратегии ИПИ. Слово "support" в английском языке имеет множество значений, но в техническом русском языке термин ИЛП стал общепринятым.

Согласно ГОСТ Р 53394–2009, ИЛП – это совокупность видов инженерной деятельности, ориентированных на обеспечение высокого уровня готовности промышленных изделий при одновременном снижении затрат, связанных с их эксплуатацией и обслуживанием.

ИЛП сложного промышленного изделия включает анализ поддержки, планирование и управление техническим обслуживанием и ремонтом изделия, планирование и управление материально-техническим обеспечением, а также разработку и сопровождение эксплуатационной и ремонтной документации. Хотя термин ИЛП имеет англоязычное происхождение, мы не будем его ревизовать, так как он "прижился" в техническом русском языке, подобно многим другим англоязычным терминам.

В области ИЛП (интегрированной логистической поддержки) существует несколько видов деятельности, которые включают в себя:

1. Анализ интегрированной логистической поддержки – это процесс изучения и оценки возможностей обеспечения интегрированной логистической поддержки продукта. [2]

2. Планирование и управление техническим обслуживанием и ремонтом изделия – это процесс планирования и контроля за техническим обслуживанием и ремонтом продукта, включая техническую поддержку, ремонт и обновление продукта в процессе эксплуатации.

3. Разработка и сопровождение эксплуатационной и ремонтной документации – это процесс разработки и поддержки документации, которая необходима для обеспечения правильной эксплуатации и ремонта продукта. Документация включает в себя инструкции по эксплуатации и ремонту, технические руководства и спецификации.

Другой важной деятельностью в области ИЛП является управление материально-техническим обеспечением, которое включает в себя анализ и определение необходимого запаса комплектующих и запасных частей для обеспечения бесперебойной работы продукта.

Кроме того, ИЛП включает в себя управление качеством, тестирование и верификацию продукта, а также управление жизненным циклом продукта. [1] Эти процессы позволяют убедиться в соответствии продукта требованиям заказчика и обеспечить высокое качество продукта на протяжении всего его жизненного цикла.

Итак, ИЛП является комплексной деятельностью, включающей в себя множество процессов, направленных на обеспечение высокой готовности и надежности продукта при минимальных затратах на его эксплуатацию и обслуживание. Она является неотъемлемой частью жизненного цикла продукта и важным фактором его успешной реализации на рынке.

Некоторые из преимуществ ИЛП, которые делают ее привлекательной для применения в промышленности, включают:

1. Снижение затрат на эксплуатацию и поддержание конкурентоспособности продукции. ИЛП позволяет оптимизировать расходы на логистическую поддержку продукции, повысить ее качество и надежность, а также снизить количество простоев и ремонтных работ, что приводит к увеличению прибыли предприятия.

2. Увеличение конкурентоспособности продукции. Использование ИЛП позволяет предоставить клиентам более качественную продукцию с более высокими показателями готовности и надежности. Это позволяет увеличить конкурентоспособность продукции и удовлетворить потребности потребителей.

3. Улучшение управления производством и логистическими процессами. Внедрение ИЛП позволяет лучше контролировать производственные процессы, управлять запасами, оптимизировать процессы поставки и распределения продукции, что в итоге приводит к улучшению управления производством и логистическими процессами.

4. Повышение уровня сервиса. Использование ИЛП позволяет предоставлять клиентам высокий уровень сервиса, включая быстрое реагирование на запросы, обеспечение высокой готовности продукции, удобные условия доставки и т.д. Это повышает уровень удовлетворенности клиентов и способствует повторным продажам.

5. Увеличение эффективности работы персонала. Использование ИЛП позволяет оптимизировать рабочие процессы и упростить работу персонала, что в итоге повышает эффективность работы персонала и снижает количество ошибок и неполадок.

Таким образом, ИЛП является важным инструментом для повышения эффективности производства и логистических процессов, снижения затрат и повышения качества продукции. Модель направлена на поддержание готовности и эксплуатации и минимизировать затрат агрегатов в течение всего жизненного цикла.

Детализированный перечень видов деятельности в области ИЛП и связанных с ними элементов представлен на рисунке 1.

Рисунок 1. Интегрированная логистическая поддержка и послепродажное обслуживание

Исходя из представленной таблицы структура интегрированной логистической поддержки (ИЛП) включает следующие виды деятельности:

1. Формирование концепции ИЛП – на этом этапе разрабатывается общая концепция ИЛП, устанавливаются требования к продукту и определяются основные принципы и подходы к его поддержке в течение всего жизненного цикла.

2. Получение сведений о конструкции изделия, включая данные о надежности – на этом этапе производится анализ конструкции продукта с целью определения его характеристик, свойств и надежности.

3. АЛП (Анализ условий, возможных сценариев эксплуатации, существующей СТЭ, Анализ вариантов конструкции ПВН и СТЭ, Определение потребностей в ресурсах, необходимых для обеспечения поддержки) БД АЛП – на этом этапе проводится анализ условий эксплуатации продукта, определяются возможные сценарии его использования и проводится анализ вариантов конструкции продукта и системы технической эксплуатации (СТЭ). Также определяются потребности в ресурсах, необходимых для обеспечения поддержки продукта.

4. Проверка значений эксплуатационно-экономической эффективности – на этом этапе проводится оценка эксплуатационно-экономической эффективности продукта, включая расчет затрат на поддержку продукта в течение всего его жизненного цикла.

5. Расчет стоимости жизненного цикла – на этом этапе производится расчет общей стоимости продукта на протяжении всего его жизненного цикла, включая затраты на производство, эксплуатацию и поддержку.

Таким образом, структура ИЛП включает в себя несколько этапов, начиная от формирования концепции ИЛП и заканчивая проверкой значений эксплуатационно-экономической эффективности продукта. Каждый из этапов является важным для обеспечения эффективной поддержки продукта в течение всего его жизненного цикла.

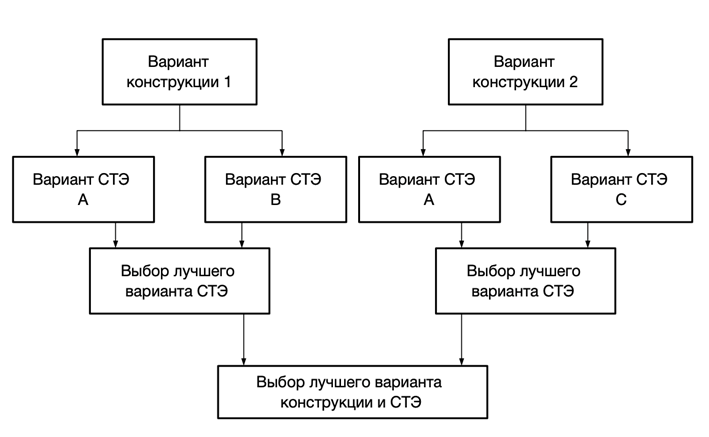

В рамках ИЛП одним из основных инструментов для решения задач является анализ логистической поддержки (АЛП). В соответствии с современными представлениями, АЛП включает в себя ряд мероприятий, таких как анализ условий и возможных режимов эксплуатации изделия, анализ существующей системы технической эксплуатации (СТЭ), анализ вариантов конструкции изделия и СТЭ и выбор их наилучшего сочетания (табл. 2), анализ технического обслуживания и определение потребностей в материальных, трудовых и других ресурсах, необходимых для выполнения работ.

Полученные результаты накапливаются в базе данных АЛП (БД АЛП) и используются при формировании системы технической эксплуатации и ее элементов. Также они могут быть использованы для подготовки технической документации и средств обучения. Оценка эффективности разработанной СТЭ в части обеспечения заданных ЭТХ изделия является важным этапом работы по совершенствованию конструкции изделия и возможностей СТЭ.

Рисунок 2. Схема анализа вариантов конструкции изделия и СТЭ и выбора их наилучшего сочетания

Планирование технического обслуживания (ТО) является важным этапом в обеспечении логистической поддержки (ЛП) изделия. В рамках планирования ТО определяются методы и технологии выполнения работ по обслуживанию изделия, а также оценивается трудоемкость и продолжительность этих работ.

Для успешной реализации плана ТО необходимо учитывать множество факторов, таких как особенности конструкции изделия, условия эксплуатации, сроки службы, доступность запасных частей и т.д. Все эти факторы должны быть учтены на этапе анализа логистической поддержки (АЛП), чтобы обеспечить максимальную эффективность и минимальные затраты на ТО. [3]

С целью оптимизации процесса планирования ТО могут применяться различные методы и подходы, такие как планирование на основе состояния (condition-based maintenance), планирование на основе прогнозирования (predictive maintenance), планирование на основе ресурсов (resource-based maintenance). Они позволяют учитывать индивидуальные особенности каждого изделия и оптимизировать план ТО под конкретные условия эксплуатации.

Правильно спланированное техническое обслуживание позволяет снизить риски возникновения аварий и сбоев в работе изделия, а также повысить его надежность и продолжительность службы. Однако, для успешной реализации плана ТО необходимо обеспечить доступность и квалификацию персонала, а также наличие необходимого оборудования и инструментов.

Конечным продуктом деятельности является удовлетворение потребностей клиента в услугах и товарах в определенное время и месте. Однако достижение этой цели в условиях быстро меняющегося рынка и сильной конкуренции требует эффективной поддержки.

Моделирование является мощным инструментом для анализа и оптимизации процессов. Математические методы, такие как линейное программирование, теория игр и теория очередей, могут быть использованы для оптимизации различных аспектов систем, таких как управление запасами, маршрутизация транспорта и планирование производства.

Моделирование может быть использовано для прогнозирования изменений в системах предприятия и для анализа их эффекта на целевые показатели. Также моделирование может помочь в выявлении узких мест в системе и определении возможных рисков.

Примеры использования моделирования в интегрированной логистической поддержке включают оптимизацию маршрутов доставки, прогнозирование спроса на продукцию, управление запасами, оптимизацию производственных процессов и принятие решений в условиях неопределенности.

Таким образом, моделирование играет важную роль в интегрированной поддержке, позволяя повышать эффективность и качество услуг, улучшать управление интегрированными процессами и обеспечивать конкурентные преимущества на рынке.

Основы анализа интегрированной логистической поддержки продукции авиационной промышленности

Интегрированная логистическая поддержка и конкурентоспособность продукции авиационной промышленности тесно связаны между собой. Конкурентоспособность продукции зависит от многих факторов, включая качество, цену, сроки поставки, гибкость производства и т.д. Одним из ключевых факторов является логистическая поддержка продукции, которая может повышать конкурентоспособность и удовлетворять требования заказчиков.

Анализ является важной составляющей интегрированной логистической поддержки. [4] Он представляет собой процесс оценки и улучшения эффективности операций, с целью обеспечения максимальной удовлетворенности потребностей заказчика и снижения затрат.

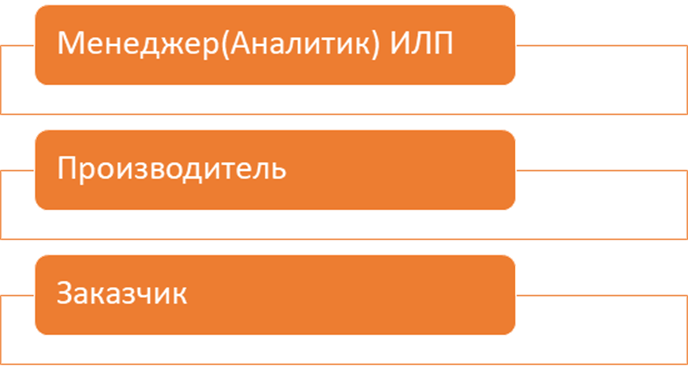

Рисунок 3. Основные участники анализа ИЛП

Основными участниками в анализе ИЛП являются

1. Аналитики ИЛП – это специалисты, занимающиеся сбором и анализом данных об операциях. Они разрабатывают и применяют методы и модели для оценки эффективности процессов, определения узких мест и выявления возможностей для улучшения работы цепи.

2. Производитель – это организация, которая выпускает продукцию и занимается ее доставкой до склада или конечного потребителя. Производитель обеспечивает качественную упаковку и маркировку продукции, а также реализует меры по ее сохранности в процессе транспортировки. [18]

3. Заказчик – это организация или частное лицо, которое заказывает и оплачивает услуги. Заказчик устанавливает требования к качеству и срокам доставки товаров, а также осуществляет контроль за выполнением условий договора.

Концепция ТОИР (техническое обслуживание, испытание и ремонт) является важной частью системы предприятия, которая включает в себя комплекс мероприятий, связанных с поддержанием технических средств в исправном и работоспособном состоянии на протяжении всего их жизненного цикла.

Техническое обслуживание и ремонт включают такие процессы, как предварительное обследование оборудования, диагностику, ремонт, калибровку и настройку, а также тестирование и проверку на соответствие стандартам и требованиям. Эти процессы выполняются как профессионалами на месте, так и в центрах технического обслуживания.

Основная цель концепции ТОИР – обеспечить бесперебойную работу техники и оборудования предприятия, а также увеличить эффективность и продолжительность их эксплуатации. Это достигается за счет разработки и реализации программ технического обслуживания, испытаний и ремонта, которые позволяют оперативно выявлять и устранять неисправности, предупреждать возможные отказы, а также повышать надежность и безопасность оборудования. [5]

Концепция ТОИР является неотъемлемой частью управления ресурсами, поскольку обеспечивает не только работоспособность техники, но и управление запасами необходимых запчастей, расходных материалов и комплектующих. Она позволяет повысить эффективность эксплуатации и поддерживать продукцию в максимальной степени готовности.

В целом, анализ ИЛП позволяет определить оптимальные варианты доставки и хранения товаров, увеличить эффективность операций и повысить удовлетворенность заказчиков. [9] При этом необходимо учитывать интересы всех участников цепи, включая производителя, заказчика и транспортные компании.

Структура концепции ТОИР включает следующие элементы:

|

Концепция ТОиР

| |

|

Классификация ТОиР

|

Уровни ТОиР

|

|

Периодичность

выполнения

|

Операционный

|

|

Условия выполнения

|

Средний

|

|

Регламентация

выполнения

|

Специализированный

|

|

Организация выполнения

| |

Концепция – это общая философия, идеи и цели, которые лежат в основе организации ТОИР. [6]

- Классификация – это систематизация техники и оборудования по критериям, важным для ТОИР, таким как возможности по ремонту, надежность и технические характеристики.

- Уровни ТОИР – это структура, определяющая подходы к обслуживанию и ремонту техники и оборудования в зависимости от ее важности и критичности для бизнеса. Уровни ТОИР могут включать в себя:

- Операционный уровень ТОиР:

Операционный уровень ТОиР включает в себя рутинные операции по техническому обслуживанию и ремонту оборудования, выполняемые на месте эксплуатации оборудования. Обычно это включает в себя выполнение профилактических работ, диагностику и исправление неисправностей, а также техническое обслуживание оборудования на месте. [14, 15]

- Средний уровень ТОиР:

Средний уровень ТОиР включает в себя более сложные операции по ремонту и техническому обслуживанию оборудования, которые не могут быть выполнены на месте эксплуатации. Это могут быть ремонтные работы, которые требуют специализированных знаний и оборудования, а также ремонтные работы, которые не могут быть выполнены на месте из-за ограничений безопасности или других причин. [7]

- Специализированное ремонтное предприятие:

Специализированное ремонтное предприятие – это предприятие, которое специализируется на ремонте определенного вида оборудования. Такие предприятия обычно обладают высокой степенью экспертизы и оборудования для проведения сложных и трудоемких работ по ремонту оборудования. В специализированных ремонтных предприятиях могут работать инженеры и техники с высокой квалификацией, которые способны решать сложные проблемы и выполнять технические работы на высоком уровне.

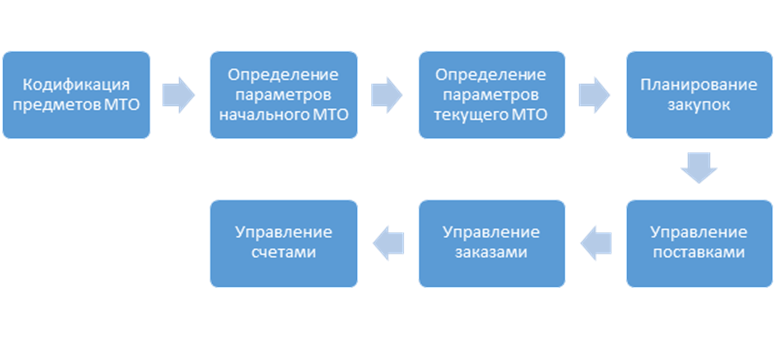

Управление материально-техническим обеспечением (МТО) является важной частью интегрированной логистической поддержки и включает в себя ряд процедур, которые осуществляются в условиях интегрированной информационной среды. Рассмотрим некоторые из этих процедур более подробно (рис. 3):

1. Планирование МТО – это процесс определения необходимого количества и ассортимента материальных ресурсов, необходимых для обеспечения задач и функций организации. При этом учитываются требования качества, сроки поставки, объемы потребления, финансовые ограничения и другие факторы.

2. Кодификация предметов МТО – это систематизация и упорядочение информации о материальных ресурсах организации с помощью уникального идентификационного номера NS№(National Stock Number). Кодификация упрощает учет, планирование и поставку материальных ресурсов, а также повышает эффективность их использования.

3. Определение параметров начального МТО – это определение минимально необходимого количества материальных ресурсов, которые необходимы для выполнения задачи или функции организации в определенный период времени. Эти параметры учитываются при составлении планов закупок и управлении запасами.

4. Планирование закупок – это процесс разработки и утверждения плана закупок материальных ресурсов, который учитывает потребности организации в этих ресурсах, доступные финансовые ресурсы, требования качества, сроки поставки и другие факторы.

5. Управление поставками – это процесс организации и контроля поставок материальных ресурсов от поставщиков организации. Включает в себя контроль качества поставляемых товаров, организацию транспортировки и доставки, оформление документации и другие аспекты.

6. Управление заказами – это процесс оформления заказов на материальные ресурсы у поставщиков, контроля исполнения заказов и учета поставленных ресурсов.

7.

Управление

счетами – это процесс контроля и оплаты счетов за поставленные

материальные ресурсы. Включает в себя проверку счетов на соответствие заказам и

договорам, учет финансовых обязательств и выполнение платежей.

Рисунок 4. Планирование МТО

Интегрированная логистическая поддержка является важным элементом жизненного цикла продукции авиационной промышленности. Для обеспечения высокого уровня поддержки и максимальной готовности продукции к использованию необходимо проводить комплексный анализ всех аспектов интегрированной логистической поддержки, таких как техническое обслуживание и ремонт, управление материально-техническим обеспечением, управление запасами и др.

Первый важный шаг внедрения Системы Технического Обеспечения (СТЭ) – это обучение персонала. Организация тренингов, семинаров и презентаций играет ключевую роль в успешной реализации новой системы. Путем предоставления информации о функциональности и возможностях СТЭ мы позволяем персоналу полностью понять преимущества и важность ее использования. Обучение персонала имеет несколько важных преимуществ. Во-первых, оно помогает сотрудникам овладеть навыками, необходимыми для эффективного использования СТЭ. Это включает обучение основным функциям системы, настройку параметров, выполнение рутинных операций и устранение неполадок. Персонал, обладающий глубоким пониманием работы СТЭ, может эффективно решать задачи и улучшать рабочие процессы в организации. Во-вторых, обучение персонала способствует созданию единого подхода к использованию СТЭ внутри организации. Когда все сотрудники осведомлены о принципах работы системы и знают, как использовать ее возможности, это способствует снижению ошибок и конфликтов при работе с СТЭ. Кроме того, единый подход к использованию системы позволяет лучше координировать деятельность разных отделов и повышает эффективность работы всей организации. Второй важный аспект – выбор комплектующих. Правильный выбор комплектующих является гарантией надежности и эффективности работы СТЭ. При выборе комплектующих мы проводим тщательный анализ рынка и осуществляем оценку различных аспектов. Мы изучаем производителей комплектующих и их репутацию, чтобы убедиться в их надежности и качестве. Также мы анализируем технические характеристики комплектующих и их совместимость с другими системами, с которыми СТЭ может взаимодействовать. Выбор оптимальных комплектующих основывается на требованиях организации. Мы учитываем функциональные и производительностные требования, бюджетные ограничения и возможности для будущего масштабирования системы. Это позволяет эффективно использовать СТЭ в рамках организации и обеспечить непрерывную работу системы. Анализ рынка комплектующих включает сравнение различных вариантов и поиск оптимальных решений. Мы изучаем технические характеристики комплектующих, такие как производительность, надежность, совместимость и срок службы. Кроме того, мы обращаем внимание на репутацию производителей и их опыт в области разработки и производства комплектующих. Это позволяет нам выбрать надежные и качественные комплектующие, которые соответствуют требованиям организации. Важно учитывать также бюджетные ограничения организации при выборе комплектующих. Мы стремимся найти оптимальное соотношение цены и качества, чтобы обеспечить эффективность использования СТЭ и при этом уложиться в предусмотренный бюджет. При этом также учитывается возможность для будущего масштабирования системы, чтобы она могла расти и адаптироваться к изменяющимся потребностям организации. В итоге, правильный выбор комплектующих является ключевым фактором для обеспечения надежности и эффективности работы Системы Технического Обеспечения. Обучение персонала и выбор оптимальных комплектующих обеспечивают успешное внедрение СТЭ и создают фундамент для ее эффективного использования в организации.

TCO представляет собой сумму всех на покупку, эксплуатацию и обслуживание оборудования, а также на обучение персонала и управление инвентаризацией. Модели стоимостной эффективности для интегрированной логистической поддержки могут использовать различные формулы в зависимости от целей исследования и используемых данных. [9] Ниже представлены некоторые общие формулы, которые могут применяться в этих моделях.

Формула расчета TCO может выглядеть следующим образом:

TCO = (Cp + Ce + Cs + Cl + Ci) * (1 + R)^n

где:

Cp – стоимость покупки оборудования;

Ce – затраты на эксплуатацию оборудования;

Cs – затраты на обслуживание оборудования;

Cl – затраты на обучение персонала;

Ci – затраты на управление инвентаризацией;

R – годовая ставка дисконтирования;

n – срок эксплуатации оборудования в годах.

Затраты – сумма затрат на инвестирование в инфраструктуру.

- Cost-Benefit Analysis (CBA) – анализ затрат и выгод

CBA представляет собой сравнение затрат на инвестирование в инфраструктуру и ожидаемых выгод от этого инвестирования. Формула расчета CBA может быть выражена следующим образом:

CBA = (Выгоды – Затраты) / Затраты * 100%

где:

Выгоды – оценка экономических выгод от инвестирования в инфраструктуру;

Затраты – сумма затрат на инвестирование в инфраструктуру.

Эта модель помогает оптимизировать затраты на процессы ИЛП и обеспечивать максимальную стоимостную эффективность интегрированной логистической поддержки.

Анализ интегрированной логистической поддержки позволяет определить оптимальные стратегии и подходы к управлению поддержкой продукции. Это включает в себя разработку концепции интегрированной логистической поддержки, планирование, организацию и контроль всех процессов интегрированной логистической поддержки.

Основной целью интегрированной логистической поддержки является обеспечение высокого уровня доступности и готовности продукции к использованию при минимальных затратах на поддержку. Для достижения этой цели необходимо эффективно использовать все ресурсы и процессы, связанные с интегрированной логистической поддержкой, а также проводить постоянный анализ и оптимизацию всех аспектов поддержки продукции. [13]

В целом, анализ интегрированной логистической поддержки продукции авиационной промышленности позволяет повысить качество и эффективность поддержки продукции, обеспечить высокую готовность и доступность продукции к использованию, а также снизить затраты на поддержку продукции. [20]

Проблемы организации системы интегрированной логистической поддержки

Современные системы сталкиваются с растущей сложностью и необходимостью эффективного управления всеми этапами поставки товаров или услуг. В условиях быстрого темпа развития технологий и изменяющихся требований рынка, организациям приходится сталкиваться с вызовами, связанными с необходимостью оптимизации процессов, повышения качества обслуживания и снижения издержек.

Одним из ключевых инструментов, позволяющих решить эти вызовы, является интегрированная логистическая поддержка. [17] Эта концепция охватывает широкий спектр деятельностей и методов, направленных на обеспечение эффективной координации и управления логистическими процессами, начиная от планирования и закупок до складирования, транспортировки и доставки конечным потребителям.

Организация системы интегрированной логистической поддержки является сложной задачей, требующей учета множества факторов, таких как координация различных отделов и подразделений, оптимизация использования ресурсов, анализ данных и принятие обоснованных решений в режиме реального времени. Это вызывает потребность в разработке и применении соответствующих методов моделирования, которые могут помочь в создании эффективной и гибкой системы интегрированной логистической поддержки. [21]

Анализ – важнейший элемент интегрированной логистической поддержки. Он представляет собой формализованную технологию всестороннего исследования как самого изделия, так и вариантов системы его эксплуатации и поддержки. Как интегрированная логистическая поддержка в целом, анализ направлен на минимизацию затрат жизненного цикла изделия при обеспечении требуемых тактико-техническим заданием параметров надежности, готовности, ремонтопригодности и общей эффективности.

В ходе анализа решаются задачи, основное содержание которых состоит в следующем:

· разработка стратегии, планирование и управление процессом ЛА;

· формирование требований к системе интегрированной логистической поддержки и связанных с ней требований к проекту (конструкции изделия) на основе сравнения с существующими аналогами;

· корректировка проектных решений, направленная на обеспечение эффективной эксплуатации;

· разработка проекта системы интегрированной логистической поддержки, обеспечивающей оптимальное соотношение затрат, сроков реализации и характеристик «поддерживаемости» (Supportability);

· определение потребности в ресурсах для интегрированной логистической поддержки, разработка планов постпроизводственной поддержки;

· оценка и проверка достигнутых показателей эффективности системы интегрированной логистической поддержки.

На стадии эксплуатации в базе данных ЛА поддерживаются данные о фактической конфигурации изделия с учетом возможных изменений, вносимых в ходе его практического применения. Информация о ходе эксплуатации и фактических характеристиках поддерживаемости должна передаваться проектанту, обеспечивая обратную связь и возможность дополнения и корректировки результатов первоначального анализа.

На основе этой информации выявляются расхождения между запланированными (проектными) и фактическими характеристиками поддерживаемости и разрабатываются планы мероприятий по преодолению этих расхождений. Для реализации этих процедур необходимо на стадии разработки проекта предусматривать возможности и средства обмена цифровыми данными между проектантом и эксплуатантом.

В этой связи является весьма актуальной задача формирования и ведения эксплуатантами электронных документов, фиксирующих данные:

- об отказах изделия и его компонентов,

- о выполненных операциях ремонта и замены компонентов,

- о выполненных операциях планового и внепланового технического

- обслуживания,

- о фактических значениях трудоемкости и календарного времени, затрачиваемых на выполнение операций по обслуживанию и ремонту,

- о фактической численности и квалификации персонала, выполнявшего работы и т.д.

Расчет стоимости жизненного цикла позволяет определить:

- затраты на предварительное и концептуальное проектирование,

- затраты на разработку и проектирование системы,

- затраты на изготовление (себестоимость изделия),

- затраты на обслуживание и утилизацию.

При таких расчетах часто использует параметры, полученные при анализе надежности: интенсивность отказов, стоимость запасных частей, продолжительность ремонта, стоимость комплектующих и т.д.

Стоимость жизненного цикла включает в себя полные затраты на владение процессом, системой или оборудованием. При выборе нового оборудования расчет величина стоимости жизненного цикла помогает принять решение, которое принесет наибольшую экономическую выгоду.

Любое изменение или усовершенствование существующего процесса или оборудования также должно быть оценено с точки зрения стоимости жизненного цикла для определения экономической целесообразности и обоснования необходимости этого изменения. Сравнение стоимости жизненного цикла при существующих и при измененных условиях позволяет оценить срок окупаемости затрат за счет общего снижения стоимости и отклонить те изменения, которые не дают существенных преимуществ. [19]

Результат такого анализа зависит от принятых допущений или используемого критерия оценки стоимости жизненного цикла. Таким критерием может быть: норма прибыли, долговечность оборудования, коэффициент инфляции, эффективность функционирования, стоимость обслуживания и т.д.

При расчете стоимости жизненного цикла на несколько лет вперед можно наблюдать за расходованием средств и, как следствие, за изменением общих затрат на владение имуществом. Этот расчет следует выполнять в сопоставимом денежном масштабе, т.е. использовать коэффициент дисконтирования, позволяющий (по соответствующей формуле) привести будущие затраты к текущему моменту времени, используя конкретные денежные единицы (доллар, евро и т.д.). Полученные значения стоимости жизненного цикла для альтернативных стратегий использования оборудования затем сравниваются между собой и выбирается наиболее выгодная стратегия.

В контексте планирования, предусмотренном интегрированной логистической поддержкой, процедура, именуемая в стандарте DEF STA№ 0060 как начальное материально-техническое обеспечение, состоит в определении набора запасных частей и расходных материалов, необходимых для поддержки функционирования изделия в начальный период его эксплуатации, когда процесс текущего материально-технического обеспечения по тем или иным причинам еще не налажен. [16]

Состав этого набора как в отношении номенклатуры необходимых предметов, так и в отношении их количества, определяется расчетами, выполняемыми в процессе JIA. В состав средств и предметов начального материально-технического обеспечения, как правило, включают запасные части и материалы, необходимые для эксплуатации не только самого изделия, но и вспомогательного оборудования. [8] В процессе организации начального материально-технического обеспечения могут быть подготовлены контракты с фирмами – поставщиками соответствующей продукции. Обычно период действия начального материально-технического обеспечения ограничивается сроком до двух лет.

Номенклатура и объемы поставок в процессе текущего материально- технического обеспечения также определяются расчетами, выполняемыми в процессе JTA, однако затем корректируются в зависимости от фактических условий эксплуатации изделия. При этом широко используются иллюстрированные каталоги деталей и элементов изделия, подготовка которых происходит в процессе проектирования изделия. [11]

Есть все основания полагать, что в нашей стране в последние десятилетия не происходило сколько-нибудь значимых изменений в области ИЛП авиационной техники. [20] В остальном мире системы ИЛП бурно развивались. Импортеры авиационной техники уже привыкли к использованию подобных систем настолько, что по-другому эксплуатировать

ее уже не хотят и не могут. Иначе говоря, авиационная техника без системы послепродажного обеспечения эксплуатации сегодня уже не рассматривается в качестве законченного продукта или товара. [12]

И все же опыт создания подобных систем в гражданской авиации России есть. Уже более десяти лет в крупнейших авиапредприятиях России используется информационная управляющая система (ИУС) «Эрлан-1», разработанная совместно ФГУП ГосНИИ авиационных систем и Научно- производственным предприятием «Эрлан».

По существу система «Эрлан-1» является одним из элементов системы ИЛП АТ. Однако полноценной информационной системой она до сих пор не стала, поскольку каждый эксплуатант использует ее в автономном режиме. ИУС «Эрлан-1» не имеет внешних входов (каждый эксплуатант вынужден самостоятельно составлять электронную эксплуатационную документацию на основе бумажной). Не имеет система и внешних выходов, из-за чего богатейшая собираемая информация, содержащаяся в системе, не используется ф производителями или разработчиками техники.

К другим недостаткам системы можно отнести несоответствие формализованного описания авиационной техники последним международным стандартам и реализацию системы по устаревшей технологии «файловый сервер». [10]

Есть разработки в области ИЛП технической эксплуатации АТ, выполненные другими организациями. Они направлены на создание условий для перехода от традиционно сложившейся системы информационного обеспечения технической эксплуатации воздушных судов (ТЭ ВС) к автоматизированной системе самолетов типа Ил-76 (АСИО ТЭ ВС).

Указанная система создается на основе интерактивного электронного каталога на детали, сборочные единицы, узлы, блоки и агрегаты (с указанием кодов ОКП и присвоенных штрих-кодов); интерактивной электронной ремонтной документации на заводской ремонт; интерактивной электронной Ф эксплуатационной документации; электронной учетно-отчетной, справочной и другой документации; автоматизированных рабочих мест органов ИАС авиационных частей и МТО авиационно-технических частей с соответствующим программным обеспечением.

Использование перспективных информационных технологий должно обеспечить: получение с борта воздушного судна пунктами управления авиационных частей информации о техническом состоянии ВС и действиях экипажа в реальном масштабе времени, а также оказание оперативной помощи # экипажу в нештатной ситуации; комплексное использование информации получателями в части их касающейся (органы управления ИАС и МТО различных уровней, ОКБ, завод-изготовитель, АРЗ, 13 ГНИИ МО РФ, ГЛИЦ); создание единой базы данных по вопросам технической эксплуатации и технического состояния самолетного парка ВВС.

Заключение

Анализ проблемы организации системы интегрированной логистической поддержки авиационной техники показывает, что в нашей стране отсутствовали значимые изменения в данной области за последние десятилетия. В то же время, в других странах мира системы ИЛП активно развивались и стали неотъемлемой частью процесса эксплуатации авиационной техники. В свете этого, отсутствие системы послепродажного обеспечения эксплуатации авиационной техники воспринимается как неприемлемое.

Однако в России уже существует опыт создания информационной управляющей системы "Эрлан-1" в крупнейших авиапредприятиях, которая является одним из элементов системы интегрированной логистической поддержки авиационной техники. Несмотря на это, система "Эрлан-1" до сих пор не стала полноценной информационной системой, поскольку каждый эксплуатант использует ее в автономном режиме, без возможности обмена информацией с другими участниками процесса. Более того, система не соответствует последним международным стандартам и реализована по устаревшей технологии "файлового сервера".

Существуют также разработки других организаций, направленные на создание условий для перехода к автоматизированной системе технической эксплуатации воздушных судов. Эти разработки включают интерактивные электронные каталоги, ремонтную и эксплуатационную документацию, а также автоматизированные рабочие места органов управления и технического обслуживания.

Источники:

2. Братухин А.Г., Калачанов В.Д. Наукоемкая авиационная продукция: организационные и экономические проблемы разработки. - М.: Машиностроение, 2020. – 319 c.

3. Васильев В.Н. Организация, управление и экономика гибкого интегрированного производства в машиностроении. - М.: Машиностроение, 2016. – 312 c.

4. Вендров А.М. CASE-технологии. Современные методы и средства проектирования информационных систем. - М.: Финансы и статистика, 2020. – 176 c.

5. Волгин В.В. Склад: организация, управление, логистика. / 5-е изд.,перераб. и доп. - М.: Дашков и К, 2019. – 735 c.

6. Волкова В.Н., Денисов A.A. Основы теории систем и системного анализа. - СПб.: Изд-во СПбгГТУ, 2020. – 510 c.

7. Гаврилов Д.А. Управление производством на базе стандарта MRP II. Принципы и практика. - СПб.: Питер, 2021. – 340 c.

8. Гайфуллин Б.Н. Автоматизированные системы управления предприятиями стандарта ERP/MRPII. - М.: Богородский печатник, 2020. – 103 c.

9. Горнев В.Ф., Емельянов В.В., Овсянников М.В. Оперативное управление в ГПС. - М.: Машиностроение, 2019. – 254 c.

10. Гринчель Т.Г. Планирование жизненного цикла промышленной продукции. - Л.: Изд-во Ленинградского университета, 2019. – 143 c.

11. Деркач О.Я. Формирование систем технического обслуживания самолетов при их создании. - М.: Машиностроение, 2020. – 224 c.

12. Дитрих М. Складская логистика. Новые пути системного планирования. / Пер. с нем. / Под ред. Г.П. Манжосова. - М.: КИА центр, 2020. – 135 c.

13. Дмитров В.И. Опыт внедрения CALS за рубежом // Автоматизация проектирования. – 2019. – № 1. – c. 2-9.

14. Дмитров В.И. CALS-стандарты // Автоматизация проектирования. – 2021. – № 2. – c. 16-18.

15. Дмитров В.И., Норенков И.П. STEP и CALS-технологии // Информационные технологии. – 2019. – № 5. – c. 8-10.

16. Дмитров В.И. К вопросу о создании компьютеризированных интегрированных логистических систем // Информационные технологии. – 2020. – № 1. – c. 8-10.

17. Дудорин В.И. Моделирование в задачах управления производством. - М.: Статистика, 2019. – 232 c.

18. Евгенев Г.Б. Системология инженерных знаний. / Учебное пособие для вузов. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2021. – 376 c.

19. Емельянов В.В., Ясиновский С.И. Введение в интеллектуальное имитационное моделирование сложных дискретных систем и процессов. Язык РДО. - М.: АНВИК, 2019. – 427 c.

20. Иванищев В.В. Автоматизация моделирования потоковых систем. - М.: Наука, 2018. – 168 c.

21. Ивашкин В.А., Волгин В.В., Миронов В.М. Организация и техника торговли запасными частями. - М.: Экономика, 2019. – 97 c.

Страница обновлена: 17.12.2025 в 23:15:57

Download PDF | Downloads: 53

Theoretical foundations of integrated logistics support modeling

Ganus Y.A., Porfiryev A.S.Journal paper

High-tech Enterprises Economy

Volume 4, Number 1 (January-March 2023)

Abstract:

In the modern world, high-tech products play an increasingly important role in such industries as information technology, electronics, medicine, aviation and others. These products are complex systems that include many components and subsystems, and require a high level of technical support and maintenance.

One of the key aspects of ensuring the smooth operation of such products is the organization of integrated logistics support, including supply management, repair and maintenance, inventory management, coordination and communication between various participants in the supply chain, and other aspects.

This requires the development of effective models and methods that will allow the organization to optimally manage processes and provide a high level of customer service.

This will allow companies to increase the efficiency of their processes, provide a high level of service and meet the needs and expectations of customers.

Keywords: modeling, logistics, high-tech products, integrated logistics support, supply management, repair and maintenance, inventory management, supply chain, maintenance planning, after-sales service, aviation industry products

References:

Bratukhin A.G., Kalachanov V.D. (2019). Organizatsiya proizvodstvenno-khozyaystvennoy deyatelnosti NII i OKB pri razrabotke naukoemkoy produktsii (na prim. aviats. prom-ti) [Organization of production and economic activities of research institutes and design bureaus in the development of high-tech products (on the example of the aviation industry)] Moscow: Izd-vo MAI. (in Russian).

Bratukhin A.G., Kalachanov V.D. (2020). Naukoemkaya aviatsionnaya produktsiya: organizatsionnye i ekonomicheskie problemy razrabotki [High-tech aviation products: organizational and economic problems of development] Moscow: Mashinostroenie. (in Russian).

Derkach O.Ya. (2020). Formirovanie sistem tekhnicheskogo obsluzhivaniya samoletov pri ikh sozdanii [Formation of aircraft maintenance systems during their creation] Moscow: Mashinostroenie. (in Russian).

Ditrikh M. (2020). Skladskaya logistika. Novye puti sistemnogo planirovaniya [Warehouse logistics. New ways of system planning] Moscow: KIA tsentr. (in Russian).

Dmitrov V.I. (2019). Opyt vnedreniya CALS za rubezhom [Experience of implementing CALS abroad]. Automation of design. (1). 2-9. (in Russian).

Dmitrov V.I. (2020). K voprosu o sozdanii kompyuterizirovannyh integrirovannyh logisticheskikh sistem [On the issue of creating computerized integrated logistics systems]. Informatsionnye tekhnologii. (1). 8-10. (in Russian).

Dmitrov V.I. (2021). CALS-standarty [CALS standards]. Automation of design. (2). 16-18. (in Russian).

Dmitrov V.I., Norenkov I.P. (2019). STEP i CALS-tekhnologii [STEP and CALS technologies]. Informatsionnye tekhnologii. (5). 8-10. (in Russian).

Dudorin V.I. (2019). Modelirovanie v zadachakh upravleniya proizvodstvom [Modeling in production management tasks] Moscow: Statistika. (in Russian).

Emelyanov V.V., Yasinovskiy S.I. (2019). Vvedenie v intellektualnoe imitatsionnoe modelirovanie slozhnyh diskretnyh sistem i protsessov. Yazyk RDO [Introduction to intelligent simulation modeling of complex discrete systems and processes. RDO language] Moscow: ANVIK. (in Russian).

Evgenev G.B. (2021). Sistemologiya inzhenernyh znaniy [Systemology of engineering knowledge] Moscow: Izd-vo MGTU im. N.E. Baumana. (in Russian).

Gavrilov D.A. (2021). Upravlenie proizvodstvom na baze standarta MRP II. Printsipy i praktika [Production management based on the MRP II standard. Principles and practice] Saint Petersburg: Piter. (in Russian).

Gayfullin B.N. (2020). Avtomatizirovannye sistemy upravleniya predpriyatiyami standarta ERP/MRPII [Automated enterprise management systems of the ERP/MRPII standard] Moscow: Bogorodskiy pechatnik. (in Russian).

Gornev V.F., Emelyanov V.V., Ovsyannikov M.V. (2019). Operativnoe upravlenie v GPS [Operational management in State Fire Service] Moscow: Mashinostroenie. (in Russian).

Grinchel T.G. (2019). Planirovanie zhiznennogo tsikla promyshlennoy produktsii [Life cycle planning of industrial products] Saint Petersburg: Izd-vo Leningradskogo universiteta. (in Russian).

Ivanischev V.V. (2018). Avtomatizatsiya modelirovaniya potokovyh sistem [Automation of modeling of streaming systems] Moscow: Nauka. (in Russian).

Ivashkin V.A., Volgin V.V., Mironov V.M. (2019). Organizatsiya i tekhnika torgovli zapasnymi chastyami [Organization and technique of spare parts trade] Moscow: Ekonomika. (in Russian).

Vasilev V.N. (2016). Organizatsiya, upravlenie i ekonomika gibkogo integrirovannogo proizvodstva v mashinostroenii [Organization, management and economics of flexible integrated production in mechanical engineering] Moscow: Mashinostroenie. (in Russian).

Vendrov A.M. (2020). CASE-tekhnologii. Sovremennye metody i sredstva proektirovaniya informatsionnyh sistem [CASE technologies. Modern methods and means of designing information systems] Moscow: Finansy i statistika. (in Russian).

Volgin V.V. (2019). Sklad: organizatsiya, upravlenie, logistika [Warehouse: organization, management, logistics] Moscow: Dashkov i K. (in Russian).

Volkova V.N., Denisov A.A. (2020). Osnovy teorii sistem i sistemnogo analiza [Fundamentals of systems theory and system analysis] Saint Petersburg: Izd-vo SPbgGTU. (in Russian).