Оптимизация производственных процессов как ключевой инструмент повышения экономической эффективности промышленного предприятия

Наугольнова И.А.1![]() , Мартьянов К.П.2, Мартьянова Л.Д.2

, Мартьянов К.П.2, Мартьянова Л.Д.2

1 Самарский государственный экономический университет, Россия, Самара

2 ПАО «ОДК-Кузнецов», ,

Скачать PDF | Загрузок: 86

Статья в журнале

Креативная экономика (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 17, Номер 10 (Октябрь 2023)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=54773113

Аннотация:

Исследование посвящено актуальной проблеме оптимизации производственных процессов на промышленных предприятиях в современных условиях. В статье проведено качественное сравнение различных подходов, концепций и инструментов (таких как Lean Manufacturing, Six Sigma, Теория ограничений, автоматизация и цифровая трансформации производства, управление цепями поставок и другие), применяемых для оптимизации производственных процессов, а также дана оценка возможностям их интеграции друг с другом. В рамках исследования также определены популярные цифровые инструменты, используемые для реализации этих подходов. Полученные результаты могут быть интересны предприятиям, стремящимся повысить эффективность своей деятельности за счет оптимизации производственных процессов и реализации внутренних резервов роста.

Ключевые слова: Оптимизация производственных процессов, цифровая трансформация, Lean Manufacturing, Six Sigma, Теория ограничений, автоматизация производства, управление цепями поставок, цифровые инструменты, гибкие производственные системы, управление затратами

JEL-классификация: M11, M21, L26

Введение

Вопросами оптимизации производственных процессов занимаются уже не одно столетие, но до сих пор эта тема является актуальной. Одним из первых, кто работал над стандартизацией производственных операций, был Г. Форд [1] (Ford, 1922), который внедрил конвейерное производство, что позволило компании Ford Motor Company стать одним из лидеров автомобильной индустрии.

Другой выдающейся фигурой в истории оптимизации производственных процессов был Ф. Тейлор [2] (Taylor, 1911). Его работы стали основой для разработки эффективных методов управления и повышения производительности труда промышленных предприятий.

Улучшением качества процессов занимался В.Е. Деминг. Разработанный им цикл PDCA (Plan-Do-Check-Act) позволил существенно повысить эффективность процессов [3] (Deming, 2012).

Т. Оно считается основателем Toyota Production System (TPS), на базе которой сформирована концепция бережливого производства. В настоящее время его работы по максимизации эффективности производства и снижению потерь считаются классикой в области оптимизации производства. Р.Д. Мак-Илхаттан, Р.А. Хауэлл и С.Р. Соуси являются основателями концепции Just in time [4] (Piterkin, 2005).

Е.М. Голдратт разработал теорию ограничений [5] (Goldratt, 1984), его многочисленные работы были посвящены выявлению и управлению узкими местами (ограничениями) в производственных и бизнес-процессах с целью достижения максимальной эффективности бизнеса [6] (Milner, 2000).

М. Хаммер и Дж. Чампи являются основателями концепции радикального реинжиниринга бизнес-процессов, нацеленного также на повышение экономической эффективности промышленного предприятия [7] (Hammer, Champy, 1993).

Эти ученые и исследователи внесли значительный вклад в область оптимизации производственных процессов, повышения экономической эффективности промышленного предприятия и оказали влияние на методы управления и организации бизнеса в течение последних 100 лет. Результаты их труда остаются актуальными и в настоящее время.

С прогрессом технологий и изменением экономической среды актуальность вопросов по оптимизации производственных процессов только возросла, что обусловлено такими факторами, как: 1) ужесточение конкуренции на рынке, необходимость повышения эффективности производства, что возможно за счет реализации внутренних резервов роста; 2) высокая волатильность внешних факторов, что требует более гибкой и адаптивной процессной модели бизнеса; 3) развитие цифрового обеспечения, позволяющего оптимизировать производственные процессы предприятия.

Технологические инновации, включая автоматизацию, Интернет вещей (IoT), искусственный интеллект и анализ больших данных, предоставляют новые возможности для оптимизации процессов и улучшения экономической эффективности [8, 9] (Abuzov, 2023; Chudaeva, 2018). Современные методы управления качеством и учета позволяют компаниям более точно контролировать и улучшать производственные процессы [10] (Chudaeva, 2020), увеличивать стоимость бизнеса [11] (Abuzov, 2022).

Таким образом, тема оптимизации производственных процессов остается актуальной и в настоящее время.

Целью исследования является определение ключевых направлений, подходов и цифровых инструментов оптимизации производственных процессов с целью повышения эффективности деятельности промышленных предприятий.

Гипотеза исследования состоит в том, что применение симбиоза эффективных подходов (концепций, инструментов) к оптимизации производственных процессов и современных цифровых технологий положительно отражается на показателях эффективности деятельности промышленных предприятий.

Новизна исследования состоит в определении направлений и качественном сравнении подходов (концепций, инструментов) к оптимизации производственных процессов, оценке возможностей их интеграции друг с другом, подборе наиболее популярных цифровых инструментов их реализации и российских аналогов.

Основная часть

Наиболее затратной составляющей в бизнесе в промышленной сфере, особенно в обрабатывающей промышленности, является стоимость производственных процессов, которая включает:

1) затраты на сырье и материалы, необходимые для производства продукции, включая сырье, компоненты, упаковку и другие материалы;

2) затраты на оплату труда, которые учитывают расходы на заработную плату основных производственных рабочих, а также премиальную часть;

3) амортизационные отчисления на производственное оборудование и иное имущество производственного характера;

4) затраты на обслуживание и ремонт оборудования;

5) прочие затраты производственного характера – это затраты на энергию, коммунальные услуги и др.;

6) прочие расходы, например, такие как расходы на обучение производственного персонала; затраты на испытания и др.

Управление стоимостью производственных процессов играет важную роль в обеспечении экономической эффективности промышленных компаний. Оптимизация производственных процессов позволяет существенно снизить издержки предприятия, повысить производительность труда и сократить временные затраты, что напрямую оказывает влияние на финансовое состояние и устойчивость предприятия.

Более того, эффективное управление стоимостью производственных процессов не только снижает текущие расходы, но и создает основу для более гибкой и адаптивной системы производства, что позволяет предприятиям более оперативно реагировать на рыночные изменения, внедрять инновационные технологии, повышать качество выпускаемой продукции, более эффективно конкурировать на рынке [12, 13] (Izmaylov, 2015; Fomin, Izmaylov, 2015).

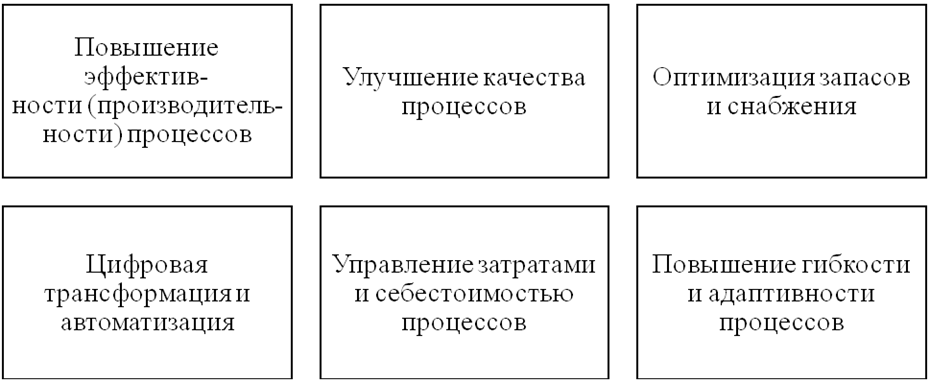

Ключевые направления оптимизации производственных процессов отображены на рисунке 1.

Рисунок 1. Ключевые направления оптимизации производственных процессов

Источник: составлено авторами.

Ключевые наиболее эффективные подходы, концепции, методы, способствующие повышению эффективности бизнеса за счет оптимизации производственных процессов, представлены в таблице 1.

Таблица 1

Наиболее эффективные подходы к оптимизации производственных процессов

|

Подход,

концепции, методы

|

Сущность

подхода

|

Преимущества

|

Недостатки

|

Инструменты

|

Возможность

интеграции с другими подходами

|

|

Бережливое произ-водство (Lean

Manufacturing)

|

Концепция, целью которой является

устранение всех видов потерь в производственных процессах, включая потери времени,

материалов и ресурсов

|

Уменьшение издержек, повышение

производительности, сокращение времени производства, улучшение качества

продукции

|

Могут потребоваться изменения

в культуре организации, не всегда легко реализовать в больших компаниях

|

5S, Kanban,

Value Stream Mapping (VSM), Poka-Yoke, Kaizen

|

Хорошо интегрируется с

Six Sigma и

Theory of Constraints

|

|

Six Sigma

|

Методология управления качеством,

направленная

на минимизацию дефектов и отклонений в производственных процессах,

использующая статистические методы и инструменты

|

Снижение дефектов, повышение качества

продукции, увеличение клиентской удовлетворенности

|

Требует обширного обучения и

внедрения, может потребовать значительных временных

и финансовых ресурсов

|

DMAIC (Define,

Measure, Analyze, Improve, Control), DFSS (Design for Six Sigma), статистические методы

|

Может интегрироваться с Lean

Manufacturing для достижения более полного подхода

к оптимизации

|

|

Теория ограничений

|

Методология, которая фокусируется на

выявлении и управлении узкими местами (ограничениями) в производственных

процессах для максимизации производительности труда

|

Выявление и управле-ние узкими

местами, улучшение производительности, сокращение времени производства

|

Может потребовать изменений в

организационной структуре, не всегда подходит для всех видов производства

|

Процессная карта, управление

изменениями, ТОС-компоненты (Five Focusing Steps, Buffer Management и др.)

|

Может интегрироваться с Lean и Six

Sigma для более эффективного управления процессами

|

|

Total Quality Management (TQM, «Общее

управление качеством»)

|

Подход к управлению, позволяющий

повысить качество продукции и процессов во всех аспектах деятельности

предприятия

|

Улучшение качества, увеличение

клиентской удовлетворенности, вовлечение сотрудников

|

Может потребовать значительных

изменений в организационной структуре

|

Цикл PDCA,

Brainstorming, диаграмма

Ishikawa

|

Может интегрироваться с Lean, Six

Sigma и другими методологиями для достижения комплексного управления

качеством

|

|

Just-in-Time

|

Основная идея этой концепции

заключается в минимизации запасов и обеспечении поставки компонентов и

материалов исключительно в момент необходимости, чтобы снизить издержки и

улучшить эффективность

|

Минимизация запасов, снижение затрат

на хранение, улучшение эффектив-ности производства

|

Требует точной синхронизации и

надежных поставок, не всегда подходит для продукции с высокой вариабельностью

|

Канбан, супермаркеты, pull system

|

Часто используется вместе с Lean

Manufactu-ring и TQM

|

|

Автоматизация и цифровизация

производства

|

Использование современных технологий,

таких как роботизация, Интернет вещей (IoT), искусственный интеллект и анализ

данных для автоматизации и оптимизации производственных процессов

|

Увеличение производительности,

снижение ошибок, возможность работы 24/7

|

Требует значительных инвестиций, не

всегда подходит для всех типов производства

|

Роботы, автоматизированные системы

управления, искусственный интеллект, IoT-устройства

|

Может интегрироваться с Lean

Manufacturing, Six Sigma и TQM для улучшения эффективности

|

|

Vendor-Managed Inventory (VMI, «Технология управления запасами»)

|

Модель управления запасами, при

которой поставщик контролирует уровень запасов у заказчика и самостоятельно

управляет поставками

|

Сокраще-ние запасов, оптимизация

цепочки поставок, уменьшение рисков дефицита

|

Требует доверительных отношений с

поставщиками, не всегда подходит для крупных и сложных поставок

|

Системы автоматического учета,

договоренности с поставщиками

|

Может интегрироваться

с системами управления запасами

и Lean Manufacturing

|

|

Системы ERP (Enterprise Resource

Planning, планирование ресурсов предприятия)

|

Интегрированные информационные

системы, которые помогают управлять всеми бизнес-процессами, включая

производство, снабжение и финансы

|

Централизованное управление данными и процессами,

улучшение видимости, оптимиза-ция ресурсов

|

Высокие затраты на внедрение, не

всегда подходит для малых предприятий

|

Системы управления ресурсами,

планирование производства, финансовый учет

|

Может интегрироваться с другими

методологиями, такими как Lean и TQM, для управления производством и

ресурсами

|

|

Гибкие производственные системы

(Flexible Manufacturing Systems, FMS)

|

Системы, которые позволяют

предприятиям быстро переключаться на производство различных продуктов с

минимальными изменениями в оборудовании и процессах

|

Гибкость в производстве, возможность

быстро переключаться на производство различных продуктов

|

Требует значительных инвестиций в

оборудование и обучение сотрудников

|

Гибкое оборудование, системы

управления производством

|

Часто интегрируется с Lean

Manufacturing и системами ERP для оптимизации

|

|

Управление цепями поставок (Supply Chain

Management, SCM)

|

Оптимизация всей цепочки поставок,

начиная с поставщиков и заканчивая конечными потребителями, с целью снижения

затрат предприятия и повышения эффективности бизнеса

|

Оптимиза-ция цепочки поставок,

снижение затрат, повышение эффективности

|

Сложность управления цепями поставок,

требует сотрудничества между компаниями

|

Системы планирования цепей поставок,

технологии трекинга

и мониторинга

|

Интегрируется с системами управления

запасами и производственными методологиями для оптимизации цепочек поставок

|

Рассмотренные подходы, методологии, концепции, методы могут быть успешно применены на предприятиях различных отраслей обрабатывающей промышленности в зависимости от целей их функционирования. Как правило, комбинирование нескольких подходов способствует достижению наилучших результатов в оптимизации производственных процессов.

Цифровые программные продукты играют ключевую роль в эффективности реализации различных подходов к оптимизации производственных процессов и повышении эффективности бизнеса. В таблице 2 приведены некоторые наиболее популярные цифровые продукты, которые могут использоваться для поддержки указанных методологий, а также их российские аналоги.

Таблица 2

Наиболее популярные цифровые продукты и решения для поддержки некоторых из рассмотренных подходов к оптимизации производственных процессов

|

Подход,

концепции, методы

|

Цифровые

инструменты (наиболее популярные)

|

Российские

аналоги

|

|

Бережливое

производство (Lean Manufacturing)

|

¾

SAP

Manufacturing Execution (SAP ME)

¾ Siemens Opcenter (бывший Camstar) ¾ Rockwell Automation FactoryTalk ProductionCentre |

¾

АИС

«Производство» (АйТи Про)

¾ «ПромМенеджер» (ИнфоТекс) |

|

Six

Sigma («Шесть Сигм»)

|

¾

Minitab

¾ SigmaXL ¾ JMP by SAS |

¾

STATGRAPHICS

Centurion (предоставляется российскими дистрибьюторами)

|

|

Теория

ограничений

|

¾

TOC

Expert (программное обеспечение, разработанное Goldratt Research Labs)

¾ PPM-TOC (решение для управления проектами на базе ТОС) |

Наиболее

популярные российские аналоги в данной области представлены проприетарными

системами разных компаний

|

|

Автоматизация

и цифровизация производства

|

¾

Siemens

Industrial Automation Solutions

¾ ABB Ability ¾ Wonderware by Aveva |

¾

Скада.Платформа

(НПО «ИнТех»)

|

|

Системы

ERP (Enterprise Resource Planning, планирование ресурсов предприятия):

|

¾

SAP

ERP

¾ Oracle ERP Cloud ¾ Microsoft Dynamics 365 |

¾

«1С:Предприятие»

(1С-Рарус)

¾ «Эльба» (НПО «Эльба») |

|

Гибкие

производственные системы (Flexible Manufacturing Systems, FMS)

|

¾

FANUC

RoboDrill

¾ Siemens Sinumerik CNC |

В России

преимущественно используются зарубежные решения, но также существуют

локальные разработчики систем ЧПУ

|

|

Vendor-Managed Inventory (VMI, «Технология управления запасами»)

|

Программные решения

VMI часто интегрируются с системами управления запасами и ERP, такими как SAP

ERP, Oracle ERP, Microsoft Dynamics, и др.

|

Российские

решения для VMI могут разрабатываться компаниями-интеграторами в

сотрудничестве с предприятиями в рамках индивидуальных проектов

|

|

Управление

цепями поставок

|

¾

Oracle

SCM Cloud

¾ SAP Integrated Business Planning (IBP) ¾ JDA Software (теперь Blue Yonder) |

«ЛогиСКУТ» (ЗАО

«Палладиум Эффективные Решения»)

|

Эти цифровые продукты могут быть успешно внедрены на предприятиях в России с целью внедрения и реализации рассмотренных подходов к оптимизации производственных процессов. Выбор конкретных цифровых продуктов должен быть основан не только на их технических характеристиках, но также необходимо учитывать бюджетные ограничения компании, ее стратегические цели, риски, связанные с санкционной политикой.

Заключение

В оптимизации производственных процессов кроются существенные резервы повышения эффективности деятельности промышленного предприятия. Но многие предприятия сталкиваются с такими проблемами, как нехватка качественных данных, недостаточные прозрачность и уровень стандартизации производственных процессов, что в целом затрудняет анализ и оценку их эффективности и принятие управленческих решений. Крупные предприятия испытывают трудности в координации и управлении процессами. Непредсказуемость внешней среды обусловливает необходимость постоянной адаптации и оптимизации производства. Однако цифровые инструменты предоставляют уникальные возможности для преодоления этих вызовов. Цифровые системы мониторинга и анализа данных позволяют предприятиям получать более точную информацию о производственных процессах и затратах на их реализацию; анализ данных в реальном времени и автоматизированные системы управления позволяют более оперативно реагировать на изменяющиеся внешние условия, управлять сложными производственными сетями и координировать деятельность на различных уровнях управления на предприятии.

Таким образом, цифровые инструменты становятся неотъемлемой частью современного промышленного предприятия и позволяют решать множество проблем, связанных с оптимизацией производственных процессов, что позволяет предприятиям стать более конкурентоспособными и эффективными в современных условиях функционирования бизнеса.

Источники:

2. Taylor F. W. The Principles of Scientific Management. - New York: Harper & Brothers, 1911.

3. Деминг Э. Выход из кризиса: Новая парадигма управления людьми, системами и процессами. - М.: Альпина Паблишер, 2012. – 419 c.

4. Питеркин С.В. Точно вовремя для России. Практика применения ERP-систем. / С.В. Питеркин, Н.А. Оладов, Д.В. Исаев. - Москва : Альпина Бизнес Букс, 2005. – 368 c.

5. Goldratt E. M. The Goal: A Process of Ongoing Improvement. - North River Press, 1984.

6. Мильнер Б.3. Теория организации. / Учебник. - М:.ИНФРА-М, 2000. – 480 c.

7. Hammer M., Champy J. Reengineering the Corporation: A Manifesto for Business Revolution. - New York: Harper Business, 1993.

8. Абузов А.Ю. Развитие рынка финансового капитала в эпоху цифровизации: эволюция, современные вызовы и инновации в финтех-индустрии // Креативная экономика. – 2023. – № 5. – c. 1601-1618. – doi: 10.18334/ce.17.5.117969.

9. Чудаева А. А. Влияние цифровизации на деятельность производственных предприятий // Проблемы развития предприятий: теория и практика. – 2018. – № 1. – c. 270-276.

10. Чудаева, А. А. Внедрение цифровых технологий в деятельность российских предприятий и роль вузов в этом процессе // Проблемы развития предприятий: теория и практика. – 2020. – № 1-1. – c. 211-215.

11. Абузов А. Ю. Факторы, определяющие инвестиционную привлекательность и стоимость компании // Российская наука: актуальные исследования и разработки: Сборник научных статей XIII Всероссийской научно-практической конференции. В 2-х частях, Самара, 08 февраля 2022 года / Редколлегия: С.И. Ашмарина, В.А. Пискунов (отв. редакторы) [и др.]. Том Часть 1. – Самара: Самарский государственный экономический университет. Самара, 2022. – c. 318-321.

12. Измайлов А. М. Подход к повышению конкурентоспособности фармацевтического промышленного предприятия // Теория и практика общественного развития. – 2015. – № 12. – c. 168-170.

13. Фомин Е. П., Измайлов А. М. Особенности среды функционирования современного промышленного предприятия // Вестник Самарского государственного экономического университета. – 2015. – № 9. – c. 108-113.

Страница обновлена: 13.01.2026 в 07:57:51

Download PDF | Downloads: 86

Optimization of production processes as a key tool for increasing the economic efficiency of an industrial company

Naugolnova I.A., Martianov K.P., Martianova L.D.Journal paper

Creative Economy

Volume 17, Number 10 (October 2023)

Abstract:

The research is devoted to the actual problem of optimization of production processes at industrial companies in modern conditions. The article provides a qualitative comparison of various approaches, concepts and tools (such as Lean Manufacturing, Six Sigma, Theory of Constraints, automation and digital transformation of production, supply chain management, etc.) used to optimize production processes. An assessment of the possibilities of their integration with each other is given. The study also identified popular digital tools used to implement these approaches. The results obtained may be of interest to companies seeking to increase the efficiency of their activities by optimizing production processes and implementing internal growth reserves.

Keywords: optimization of production processes, digital transformation, lean manufacturing, Six Sigma, theory of constraints, production automation, supply chain management, digital tools, flexible production systems, cost management

JEL-classification: M11, M21, L26

References:

Abuzov A. Yu. (2022). Faktory, opredelyayushchie investitsionnuyu privlekatelnost i stoimost kompanii [Factors determining the investment attractiveness and value of the company] Russian science: current research and development. 318-321. (in Russian).

Abuzov A.Yu. (2023). Razvitie rynka finansovogo kapitala v epokhu tsifrovizatsii: evolyutsiya, sovremennye vyzovy i innovatsii v fintekh-industrii [Financial capital market development in the era of digitalization: evolution, challenges and innovation in the fintech industry]. Creative Economy. 17 (5). 1601-1618. (in Russian). doi: 10.18334/ce.17.5.117969.

Chudaeva A. A. (2018). Vliyanie tsifrovizatsii na deyatelnost proizvodstvennyh predpriyatiy [Influence of digitalization on the activities of industrial enterprises]. Problemy razvitiya predpriyatiy: teoriya i praktika. (1). 270-276. (in Russian).

Chudaeva, A. A. (2020). Vnedrenie tsifrovyh tekhnologiy v deyatelnost rossiyskikh predpriyatiy i rol vuzov v etom protsesse [Implementation of digital technologies into operations of russian enterprises and the role of universities in this process]. Problemy razvitiya predpriyatiy: teoriya i praktika. (1-1). 211-215. (in Russian).

Deming E. (2012). Vyhod iz krizisa: Novaya paradigma upravleniya lyudmi, sistemami i protsessami [Overcoming the crisis: A new paradigm of managing people, systems and processes] (in Russian).

Fomin E. P., Izmaylov A. M. (2015). Osobennosti sredy funktsionirovaniya sovremennogo promyshlennogo predpriyatiya [Features of the operating environment of a modern industrial enterprise]. Vestnik of Samara State University of Economics. (9). 108-113. (in Russian).

Ford H. (1922). My Life and Work

Goldratt E. M. (1984). The Goal: A Process of Ongoing Improvement

Hammer M., Champy J. (1993). Reengineering the Corporation: A Manifesto for Business Revolution

Izmaylov A. M. (2015). Podkhod k povysheniyu konkurentosposobnosti farmatsevticheskogo promyshlennogo predpriyatiya [An approach to competitiveness improvement of the pharmaceutical industrial enterprise]. Theory and practice of social development. (12). 168-170. (in Russian).

Milner B.3. (2000). Teoriya organizatsii [Theory of organization] (in Russian).

Piterkin S.V. (2005). Tochno vovremya dlya Rossii. Praktika primeneniya ERP-sistem [Just in time for Russia. The practice of using ERP systems] (in Russian).

Taylor F. W. (1911). The Principles of Scientific Management