Автоматизация производственных бизнес-процессов в условиях Индустрии 4.0 на промышленных предприятиях

Денисенко В.Ю.1

1 Санкт-Петербургский государственный экономический университет, Россия, Санкт-Петербург

Скачать PDF | Загрузок: 49 | Цитирований: 9

Статья в журнале

Вопросы инновационной экономики (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 10, Номер 2 (Апрель-июнь 2020)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=42936843

Цитирований: 9 по состоянию на 07.12.2023

Аннотация:

Применение инструментов структуры Индустрии 4.0 на промышленном предприятии автоматизирует управленческие и производственные процессы. Автоматизированные производственные бизнес-процессы благодаря своей гибкости можно отладить в кратчайший период производство, а уменьшение влияние человека позволит снизить риски по естественным причинам. Понимание цифровой трансформации, ее сути и основополагающих инструментов реализации, поможет облегчить переход промышленных предприятий к Индустрии 4.0. Поэтому рассмотрен метод проведения анализа бизнес-процессов, а также предложены методы моделирования бизнес-процессов

Ключевые слова: Индустрия 4.0, цифровая трансформация, бизнес-процессы, моделирование, промышленное предприятие, автоматизация, производственный процесс

JEL-классификация: M11, O31, O32, O33

Введение

Целью статьи является обоснование необходимости проведения анализа производственных процессов перед планируемой автоматизацией на промышленных предприятиях, а также автором предложена методика, позволяющая декомпозировать шаги на пути цифровой трансформации бизнес-процессов.

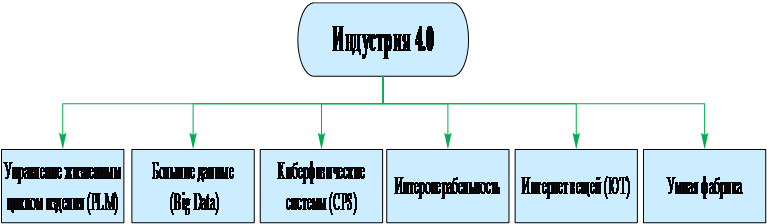

В настоящий момент вокруг человека аккумулированы все управленческие и производственные бизнес-процессы, и именно человек принимает непосредственное участие в решении или исполнении определенных процессов. Появление информационных технологий и возможности управлять большими данными привело к началу новой промышленной революции Индустрии 4.0. Для развития Индустрии 4.0 появилась необходимость разрабатывать методологию, структурировать данные и управлять обновленными производственными процессами. Для реализации Индустрии 4.0 потребовалось создавать технологические дорожные карты на промышленном, национальном и даже наднациональном уровнях, призванные содействовать разграничению программ стратегических исследований [1]. Ожидается, что Индустрия 4.0 активно повлияет на следующие отрасли: промышленность, энергетика, транспорт, материально-техническое снабжение и др. [2]. На рисунке 1 показаны 6 основных подсистем Индустрии 4.0.

Рисунок 1. Основные подсистемы Индустрии 4.0

Источник: разработано автором на основе [3] (Lu, 2017).

Термин «Индустрия 4.0» был введен в 2011 году в рамках Стратегической дорожной карты развития производства для содействия цифровизации производства [4-5]. Индустрия 4.0 представляет собой всеобъемлющую концепцию, а также новое направление в производстве (и соответствующих секторах), основанное на интеграции набора технологий, которые обеспечивают экосистемы интеллектуальных, автономных, а также децентрализованных заводов и интегрированных продуктов/услуг [6]. Правительство Российской Федерации, в свою очередь, разработало программу «Цифровая экономика Российской Федерации» [7]. В программе дается определение: «Цифровая экономика – это хозяйственная деятельность, в которой ключевым фактором производства являются данные в цифровом виде, обработка больших объемов и использование результатов анализа которых по сравнению с традиционными формами хозяйствования позволяют существенно повысить эффективность различных видов производства, технологий, оборудования, хранения, продажи, доставки товаров и услуг» [7]. Определения Индустрии 4.0 и цифровой экономики общей чертой схожи и подчеркивают необходимость использования больших данных, интеграции новых технологий и работы оборудования в автономном режиме. Кроме этого, обобщая определения, можно сказать, что они направлены на снижение сложности производственных процессов (операций), одновременно повышая эффективность и результативность с планомерным снижением затрат на каждый планируемый период. Для того чтобы снизить влияние человека на бизнес-процессы, необходимо провести их оцифровку, которая является сложным процессом и требует определенного подхода к ее реализации. «Европейский производственный сектор рассчитывает выполнить оцифровку цепочек создания стоимости и достичь роста с 15% до 20% к 2030 году» [9]. «По оценке Глобального института McKinsey (MGI), уже в ближайшие 20 лет до 50% производственных операций в мире могут быть автоматизированы, и по масштабам этот процесс будет сопоставим с промышленной революцией XVIII–XIX вв.» [10].

В связи с вышесказанным можно говорить о том, что в настоящий момент активно развивается цифровая трансформация различных отраслей, которая влияет на основные, сервисные и управляющие процессы. Цифровое производство позволяет относительно быстро отладить производственные процессы с учетом гибкой системы управления или диверсифицировать продукцию, выпускаемую, например, оборонными предприятиями, в связи с актуальной темой диверсификации военно-промышленного комплекса для производства гражданской продукции. Компании, стремящиеся к успешной цифровизации, могут либо оптимизировать существующую бизнес-модель (таким образом получить дополнительные источники выручки) либо заменить свою бизнес-модель на более совершенную [11] (Kulagin, Sukharevski, Meffert, 2019). Из-за отсутствия компетенций у руководителей предприятий по данному направлению оптимизация и трансформация бизнес-моделей не всегда могут принести положительные эффекты. Поверхностные знания об Индустрии 4.0 недостаточны для интеграции в уже существующие фундаментальные знания о производственных процессах. Налаживание «умного производства» – это трудоемкий процесс, как в интеллектуальном, так и в физическом плане. Трансформация может быть растянута во времени на период разработки, внедрения, апробации и введения в эксплуатацию. Понимание того, какие шаги необходимо сделать для реализации цифровой трансформации производственных процессов, позволит сократить сроки реализации и затраты.

Для этого, по мнению автора, необходимо провести оценку бизнес-процессов организации. «Это позволит понять, на каком уровне производственно-технологической зрелости находится предприятие, и поможет сформулировать стратегию развития (повышения уровня технологической зрелости) и спланировать поэтапную работу по достижению концепции Индустрии 4.0» [12] (Korobenkov, 2016). Для проведения оценки производственно-технологической базы предприятия потребуется проведение анализа с элементами аудита и моделирования бизнес-процессов, который включает в себя:

1. Изучение и структурирование нормативно-распорядительной документации (далее – НРД) по производственным процессам для более детального понимания, какие процессы существуют, нет ли дублирования в документации или по выполняемым процессам.

2. Интервьюирование владельцев и исполнителей производственных процессов с целью фиксирования информации, как происходят операции в настоящий момент.

3. Анализ интервью и НРД с целью поиска разночтений, дублирования операций и информации.

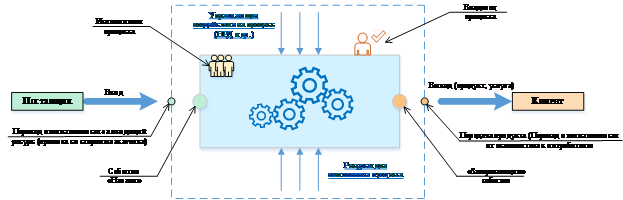

4. Моделирование бизнес-процессов «как есть», но прежде чем приступить к моделированию бизнес-процессов, необходимо определить их границы, показанные на рисунке 2.

Рисунок

2.

Определение границ бизнес-процесса

Рисунок

2.

Определение границ бизнес-процесса

Источник: разработано автором на основе [13].

4.1. Определение границ процесса – верификация на входе и на выходе, таким образом, мы определяем, когда исполнитель процесса становится ответственным за полученный ресурс, который будет использовать в ходе выполнения процесса.

4.2. Определение событий начала и окончаний – событие, которое инициирует начало процесса, и событие, чем завершается процесс.

4.3. Определение ресурсов, использующих в деятельности процесса (человеческие, материальные, производственные).

4.4. Определение управляющих воздействий на процесс (по каким НРД выполняется процесс).

4.5. Определение участников и владельцев процесса.

5. Моделирование бизнес-процессов «как должно быть» то есть моделирование планируемых изменений в производственном процессе.

6. Расчет экономической модели и эффектов, достигаемых при цифровой трансформации в части финансовых показателей и трудовых ресурсов.

7. Формализация функциональных технических требований.

8. Планирование обучения сотрудников в связи с изменениями.

После руководитель предприятия/подразделения будет иметь представление о производственном процессе, это необходимо для понимания того, какие изменения он планирует провести и каких эффектов сможет достичь при реализации цифрового решения. Проведенный аудит бизнес-процессов увеличит продуктивность во взаимодействии между заказчиком и подрядчиком.

Выбор методов моделирования зависит от возможности сотрудников к быстрому обучению, но лучше всех зарекомендовали себя нотации «Work flow» (кросс-функциональная диаграмма) и «IDEF0» (описание верхнеуровневой модели бизнес-процесса). Данные нотации моделирования имеют положительную сторону в простоте понимания и наглядности. Для сотрудников, которые поступают на работу и имеют возможность обучаться не только по НРД и другим документам, но и наглядно вникать в процессы по алгоритмам, доказано на практике, что адаптация происходит быстрее и эффективнее, потому что сотрудник в любой момент может воспользоваться схемой бизнес-процесса.

Заключение

Цифровая трансформация затрагивает не только управленческие, но и производственные процессы. Для минимизации рисков неверных решений необходимо руководителю предприятия/подразделения понимать производственные процессы от начала до конца, так как общие знания о процессах не всегда ведут к эффективной автоматизации процессов. Благодаря аудиту бизнес-процессов и моделированию их в удобной нотации, руководство может взглянуть на декомпозированные процессы и принимать взвешенные решения о необходимости автоматизации тех или иных процессов. Грамотно выстроенные и структурированные шаги по автоматизации процессов позволяют снизить издержки и получить экономический эффект для организации. Особенно в текущей ситуации, в связи с пандемией коронавирусной инфекции, распространение которой значительно повлияло на неавтоматизированные управленческие и производственные процессы, в результате чего малый и средний бизнес испытал значительные издержки и потери.

Цифровая трансформация касается не только производственных процессов промышленных предприятий, но и государственных органов (на примере системы налогового администрирования). «Стремительные процессы развития, трансформации предприятий требуют от налоговых органов перехода на применение принципиально новых инструментов комплексного мониторинга деятельности налогоплательщиков и выявления рисков на основе «налогового разрыва» [8] (Mishustin, 2014).

Поэтому для реализации и перестроения под резко изменяющуюся цифровую среду необходимо планировать работу и повышать технологическую зрелость как производственных структур, так и на промышленности в целом. Стремление к совокупному совершенствованию основных, сервисных и управляющих процессов и минимизация человеческого вовлечения в производственную деятельность будут являться главным фактором в развитии автоматизации, но внедрение новых технологий касается не только изменений структуры производства, а также пересмотра подходов и способов к проведению цифровой трансформации на промышленности в целом.

Источники:

2. B. Schätz, M. Törngren, S. Bensalem, M.V. Cengarle, H. Pfeifer, J. McDermid, R. Passerone, Alberto, Sangiovanni-Vincentelli, “CyPhERS: Cyber-Physical European Roadmap & Strategy,” Brussels, 2015.

3. Lu, Y. (2017). Industry 4.0: // A survey on technologies, applications and open research issues. Journal of Industrial Information Integration, 6, 1–10. doi:10.1016/j.jii.2017.04.005.

4. M.A. Maier, J.J. Korbel, A. Brem, Int. J. Commun. Networks Distrib. Syst. J. Commun. Networks Distrib. Syst. 153 (23) (2015) 235–247.

5. J. Walendowski, H. Kroll, V. Eugenia Soto Rojas, “Regional Innovation Monitor Plus 2016,” 2016

6. R. Schmidt, M. Mohring, R.C. Harting, C. Reichstein, P. Neumaier, P. Jozinovi. Lecture Notes in Business Information Processing. 208 (2015) 16–27.

7. Программа «Цифровая экономика Российской Федерации», утвержденная распоряжением Правительства Российской Федерации от 28 июля 2017 г. Nо 1632-р [Текст]: [утв. расп. Правительства РФ от 28 июля 2017 г. Nо 1632-р]. – интернет портал http://goverment.ru/. – режим доступа: http://static.government.ru/media/files/9gFM4FHj4PsB79I5v7yLVuPgu4bvR7M0.pdf (дата обращения 31.03.2020 г.)

8. Мишустин М.В. Совершенствование инструментов налогового администрирования по обеспечению стабильных доходов государственного бюджета // Экономика. Налоги. Право. 2014. № 4. сс. 4-8

9. T.S.P. Forum, “Digital transformation of European Industry and Enterprises: a report of the Strategic Policy Forum on Digital Entrepreunership” Brussels, 2015.

10. Цифровая Россия: новая реальность. Аналитический отчет экспертной группы Digital. ООО «Мак-Кинзи и Компания СиАйЭс», июнь 2017.

11. Кулагин В., Сухаревски А., Мефферт Ю. Digital@Scale: Настольная книга по цифровизации бизнеса / Владимир Кулагин, Александр Сухаревски, Юрген Мефферт. М.: Интеллектуальная Литература, 2019. c. 4.

12. Коробенков А. Цифровая система управления производством – важный шаг к Индустрии 4.0. // Вектор высоких технологий №6 (27) 2016 с. 32-35.

13. Национальный стандарт РФ ГОСТ Р ИСО 9001-2015 "Системы менеджмента качества. Требования" (утв. приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2015 г. N 1391-ст) https://base.garant.ru/71283056/ (дата обращения 28.03.2020 г.)

Страница обновлена: 02.03.2026 в 18:14:46

Download PDF | Downloads: 49 | Citations: 9

Automation of manufacturing business processes in the context of Industry 4.0 in industrial enterprises

Denisenko V.Y.Journal paper

Russian Journal of Innovation Economics

Volume 10, Number 2 (April-June 2020)

Abstract:

The implementation of Industry 4.0 structure tools in an industrial enterprise automates management and production processes. Automated production business processes, thanks to their flexibility, can be debugged in the shortest possible time, and reduction of human influence will minimize natural risks. Understanding digital transformation, its essence and fundamental implementation tools will help facilitate the transition of industrial enterprises to Industry 4.0. Therefore, the method of conducting business process analysis is considered; and methods for modeling business processes are proposed.

Keywords: Industry 4.0, digital transformation, business processes, modeling, industrial enterprise, automation, production process

JEL-classification: M11, O31, O32, O33

References:

Commission E. Smart Specialization Platform, (2016). Available at. Retrieved February 11, 2020 , from http://s3platform.jrc.ec.europa.eu/eye-ris3

Korobenkov A. (2016). Tsifrovaya sistema upravleniya proizvodstvom – vazhnyy shag k Industrii 4.0 [Digital production management system – an important step towards Industry 4.0]. Vektor vysokikh tekhnologiy. (6). 32-35. (in Russian).

Kulagin V., Sukharevski A., Meffert Yu. (2019). Digital@Scale: Nastolnaya kniga po tsifrovizatsii biznesa [Digital@Scale: Reference book on digital business] (in Russian).

Lu Y. (2017). Industry 4.0: // A survey on technologies, applications and open research issues Journal of Industrial Information Integration. (6). 1-10.

Mishustin M.V. (2014). Sovershenstvovanie instrumentov nalogovogo administrirovaniya po obespecheniyu stabilnyh dokhodov gosudarstvennogo byudzheta [Improving the tools of tax administration to ensure stable state budget revenues]. Economy. Taxes. Law. (4). 4-8 . (in Russian).