Механизмы повышения качества технологических процессов по модели производственной системы Росатома

Иващенко О.Б.1, Дроговоз П.А.2

1 Федеральный центр науки и высоких технологий «Специальное научно-производственное объединение «Элерон», Россия, Москва

2 Московский государственный технический университет им. Н.Э. Баумана, Россия, Москва

Скачать PDF | Загрузок: 66 | Цитирований: 1

Статья в журнале

Вопросы инновационной экономики (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 10, Номер 3 (Июль-сентябрь 2020)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=44082109

Цитирований: 1 по состоянию на 24.01.2023

Аннотация:

Рассмотрена специфика формирования технологических процессов по модели производственной системы Росатома (ПСР). Выделена взаимосвязь процессов качества на всем жизненном цикле в технологических маршрутах. Разработан ряд механизмов повышения качества в технологически сложных производствах. Предложены способы расчета технико-экономических показателей и оценки экономических эффектов

Ключевые слова: технологический процесс, качество, экономический эффект, бережливое производство, экономические показатели, эффекты

JEL-классификация: Q43, Q56, M11

Введение

Актуальным направлением совершенствования производственной деятельности наукоемких машиностроительных предприятий с целью обеспечения качества выпускаемой промышленной продукции и повышения конкурентоспособности является внедрение методов бережливого производства (Lean Production). Они берут свое начало в классической производственной системе компании Toyota, созданной в 1950-х годах в Японии, ставшей прообразом современной философии и культуры бережливого производства. Вслед за успехом системы Toyota методы бережливого производства приняли на вооружение и обогатили своей отраслевой спецификой транснациональные корпорации в авиа- и ракетостроении, в автомобилестроении, в электротехнике – Boeing, Airbus, Ford, General Electric и др. [1] (Drogovoz, Chetvergov, 2014). В отечественных и зарубежных научных публикациях теоретически и экспериментально подтверждено существенное влияние методов бережливого производства на повышение конкурентоспособности и экономической эффективности промышленных предприятий [2, 3] (Dadonov, 2011; Omelchenko, Komarova, Lazarev, 2019)), они стали важнейшими элементами бизнес-архитектуры современных индустриальных компаний и применяются в организационно-экономическом проектировании [4] (Drogovoz, Popovich, 2009).

В настоящее время существует ряд отраслевых и корпоративных разновидностей систем бережливого производства, в которых в различной комбинации присутствуют те или иные модификации инструментов организации рабочего пространства (5S), непрерывного совершенствования процессов производства «Кайдзен» (Kaizen), картирования потоков создания ценности (Value Stream Map, VSM), всеобщего обслуживания оборудования (Total Productive Maintenance, TPM) [5, 6, 7] (Vannusov, Dadonov, Tereshchenko, 2019; Dadonov, Garina, 2019; Yusufova, Gushchin, 2018). В отечественной атомной отрасли получила развитие производственная система «Росатома» (ПСР), которая представляет собой одновременно культуру бережливого производства и методологию непрерывного совершенствования процессов для обеспечения конкурентного преимущества на мировом уровне [8]. В рамках ПСР интегрированы инструменты ряда более ранних систем совершенствования производства с адаптацией к специфике отрасли атомной энергетики.

Целью настоящей статьи является дальнейшее развитие модели ПСР и ее адаптация к решению проблем повышения качества технологических процессов в наукоемких отраслях промышленности. Научная новизна заключается в разработке механизмов построения технологических процессов по модели ПСР, отличающихся учетом специфики конкретного производства и обеспечивающих устранение потерь и оптимизацию производственных ресурсов. Авторская гипотеза состоит в том, что адаптация модели ПСР к различными типам производств представляется возможной путем разработки комплексных технических, организационных и экономических решений в соответствии с предложенными механизмами.

Специфика формирования технологического процесса по модели ПСР

Основная цель ПСР состоит в выявлении и сокращении всех видов потерь в производственных процессах. В свою очередь, ключевым системообразующим элементом производственного процесса является технологический процесс, представляющий собой целенаправленные действия по изменению и (или) определению состояния предмета труда [9]. Технологические процессы, их актуализация и максимально эффективное функционирование являются залогом качества продукции и конкурентных позиций предприятия на рынке. В соответствии с ПСР любой технологический процесс является частью более емкого и сложного процесса (на уровне производства, отрасли, корпорации), но также содержит в себе ряд подпроцессов, действий и задач. Таким образом, единый технологический процесс корпоративного масштаба (масштаба отрасли) можно рассматривать как сборку и интеграцию всех номинальных (формирующих начало процесса) операций с последующим формированием платформы реализации производственных задач.

Подход к управлению производством по модели ПСР широко апробирован в атомной отрасли промышленности и отличается существенной степенью универсальности. Это обусловливает перспективы его дальнейшего развития и реализации в машиностроении – для эффективного осуществления производственной деятельности, а также поддержания оптимальной структуры технологических процессов.

Следует различать типовые технологические процессы (ТТП) и технологические процессы по модели ПСР (ТП-ПСР):

– ТТП реализуются, как правило, на последовательных типах производства с элементами параллельно-последовательных операций в рамках одного участка;

– ТП-ПСР отличаются высокой степенью интеграции с применением методов и средств платформы ПСР и реализуются в виде комплексных параллельно-последовательных циклов на местах с общей сложной архитектурой построения маршрута.

Общими характеристиками ТТП и ТП-ПСР являются:

– наличие подготовительного этапа, который сводится к сбору данных по производству, материалам и требуемым технологиям;

– выбор и проработка способа реализации основных процессов (механизированного или автоматизированного);

– прохождение всех контролей и проверок как на маршруте реализации работ, так и при сдаче готовой продукции технологическому контролю предприятия.

Спецификой ТП-ПСР, которая предопределяет отличия от ТТП, является:

– наличие комплекса механизмов устранения потерь на производстве, а также интеграция в текущие технологические маршруты инструментов и методов совершенствования процессов на участках работ;

– реализация логистики перемещений, промежуточных хранений, формирование партий составных частей и изделий с их передачей на следующий участок работ.

Для выработки оптимальной схемы формирования ТП-ПСР в машиностроении необходим учет специфики конкретного производства, на котором предполагается реализация мероприятий по формированию единого цикла производства по системе ПСР.

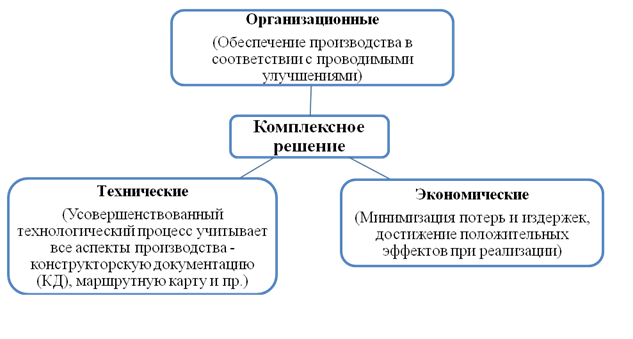

Как с научной точки зрения, так и с промышленно-технологической (прикладной), при разработке новой продукции или модернизации существующей по схеме ТП-ПСР необходимо реализовывать взаимосвязанные и взаимозависимые комплексные решения.

Рисунок 1. Взаимосвязанные и взаимозависимые решения на стадии разработки и модернизации ТП-ПСР

Источник: составлено авторами.

Данная взаимосвязь максимально подходит для крупных и средних производств, реализующих деятельность по изготовлению продукции в значительных объемах.

При этом из нескольких равноценных вариантов технологического процесса изготовления детали выбирают наиболее эффективный исходя из организационно-экономических позиций. Основные элементы формирования ТП-ПСР в машиностроительном производстве сведены в таблицу 1.

Таблица 1

Основные элементы формирования технологического процесса в машиностроении по модели ПСР

|

Элемент

|

Задачи

|

|

Формирование карты

движения по цехам и участкам

|

– разработка общей

логистики перемещений;

– построение схем перемещения заготовок по участкам производства; – применение технологий на местах и участках; – внедрение механизмов и методов ПСР; – обеспечение сырьем и материалами; – обеспечение непрерывности процесса и устранение потерь |

|

Формирование регламента

реализации работ

|

– определение

формы и метода производства (параллельно-последовательный, сложный);

– обеспечение контроля качества на маршруте производства; – осуществление общей сборки и предварительной заводской проверки перед сдачей управлению технологического контроля (УТК); – реверсное устранение брака на маршруте |

В соответствии с таблицей 1 на разных уровнях реализуются различные задачи по повышению технологичности, при этом решающую роль в формировании единого взаимосвязанного производственного процесса играет согласованность отдельных ТП. Для обеспечения согласованности всех элементов и встраивания технологического процесса в единую среду в машиностроении по модели ПСР необходимо решить следующие задачи:

– выполнить анализ данных для построения ТП-ПСР (чертежи, технические условия (ТУ), технологические регламенты, заложенные в документацию требования и пр.);

– осуществить выбор процесса массового или серийного производства (определение объемов и сроков производства, количества партий, параллельно-последовательный или комбинированный метод реализации процесса);

– проработать карту маршрута производства (логистика перемещений средств и оборудования, задействование участков и их загрузка);

– сформировать производственную базу (требуемые станки и оборудование, сырье и материалы, компетенции персонала, механизмы реализации процессов);

– сформировать перечень работ на участках производства (разработка шаблонов и образцов, распределение задач и нагрузки, промежуточные наладки и настройки, калибровки, процедура приема/передачи между участками, взаимодействие со складами);

– оценить трудоемкость производства (расчет общей загрузки за счет проработки трудозатрат на всех участках, а также расчет материальной и производственной баз);

– выполнить контроль (формирование процедур контроля соответствия и качества на маршруте: сырья, работ, заготовок, квалификации, технологических процедур);

– выполнить общую сборку и проверку готовности (сборка составных частей, сборка готовой продукции в комплект и пр., подготовка документации для сдачи и результатов всех проверок на соответствие);

– пройти УТК (сдача/прием готовой продукции к отгрузке или ответственному хранению, проверка соответствия всех требований производства, качества, характеристик, упаковки и пр.).

Решение перечисленных выше задач позволяет сформировать технологические процессы в машиностроении по модели ПСР и выстроить на их основе надежные и качественные производственные цепочки для серийного или массового изготовления сложной наукоемкой продукции.

Встраивание методов развития качества в технологический процесс

Производственная система «Росатом» (ПСР) направлена на борьбу с любыми потерями: излишние складские запасы, межоперационные заделы, время простоя, лишние перемещения [10]. Где сопряжение ПСР и действующей нормативной документации в сфере технологий и их качества является значимой задачей для достижения целей непрерывного совершенствования процессов производства.

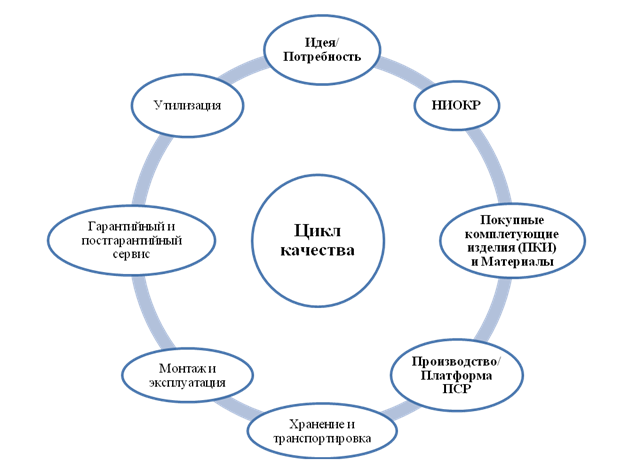

Как в ПСР, так и в одном из головных документов, регламентирующих работы в сфере развития качества [11], непрерывное улучшение деятельности организации является одной из приоритетных задач. Данное определение подходит для полного жизненного цикла изделия, технологии, где критерий качества сопровождает изделие от момента создания идеи (наличия потребности на рынке в данной продукции) до момента утилизации отработавшей свой срок продукции.

Рисунок 2. Жизненный цикл качественного изделия

Источник: составлено авторами на основе [10, 11].

На каждом этапе, приведенном на рисунке 2, если не уделяется достаточного внимания вопросам качества и методам их достижения, то происходит ухудшение двух групп показателей (технических и экономических): характеристики, наработка на отказ, точность, эргономика и эстетика, эксплуатационные свойства и пр. Что в сумме дает общее снижение конкурентоспособности данной продукции потребителю.

Выявив ряд пересечений нормативной документации в области качества и ПСР, взаимосвязь процессов в согласованном виде можно представить следующим образом:

Рисунок 3. Взаимосвязанный процесс повышения качества

Источник: разработано авторами.

С производственной точки зрения качественно выстроенный процесс – это реализация всех технических, технологических и обеспечивающих мероприятий по оптимальному сценарию без производства брака, получения остатков и пр.

Основываясь на методологии ПСР и нормативной документации, реализация механизмов повышения качества в технологическом процессе должна осуществляться в соответствии с таблицей 2.

Таблица 2

Механизмы повышения качества

|

№ п/п

|

Механизм

|

Реализуемые

операции

|

|

1.

|

Планирование

(исследование) по предмету разработки, подлежащему серийному и массовому

изготовлению

|

- Анализ передовых методов и средств производства

- Подготовка технических требований (ТТ) для НИОКР - Определение бюджета и расходов - Определение потенциальных рынков сбыта и требуемых объемов продукции - Определение сроков реализации |

|

2.

|

Разработка всех

элементов и документов по изделию, подлежащему

постановке на производство

|

- Разработка оптимального сценария производства за

счет заложения требуемых качеств в чертежи, схемы и пр.

- Учет при разработке продукции производственной базы для минимизации доукомплектования оборудованием и оснасткой - Прохождение всех необходимых процедур для постановки изделия на производство |

|

3.

|

Подготовка участка

производства под реализацию требуемого типа изготовления

|

- Подготовка площадки и оснастки (под требуемый

профиль)

- Определение производственных затрат - Подготовка логистики движения по маршруту производства - Подготовка технологической документации по каждой необходимой составной части (производимой) |

|

4.

|

Снабжение требуемыми

элементами труда

|

- Формирование заявок на требуемые составные части, покупные

комплектующие изделия (ПКИ), материалы и пр.

- Получение, хранение и распределение полученных материалов - Закупка требуемых элементов - Открытие статей затрат, осуществление платежей - Подготовка последующего ответственного хранения (при необходимости) - Проработка в соответствии с техпроцессами требуемых материалов и пр. |

|

5.

|

Производственно-технический контроль

|

- Осуществление контроля (проверка) соответствия

закупаемых материалов требуемым характеристикам

- Осуществление промежуточного контроля в соответствии с маршрутом производства - Итоговая проверка произведенного изделия заданным в документации параметрам и характеристикам - Контроль соблюдения КД (ограничений и примечаний) при производстве |

Данные мероприятия выстраиваются в соответствии с парадигмой оптимизации и совершенствования процессов производства без вливания (субсидирования/финансирования) отдельных статей расходов на развитие качества.

С точки зрения нормативной документации, а именно ISO 9000:2000, оценка процесса (механизма) должна производиться по трем группам показателей: процесса, продукта процесса, удовлетворенности клиентов процесса [11].

Интегрируя данную задачу на методологию ПСР, удовлетворенность качеством в комплексном плане следует отразить следующим образом:

1. Увязка всех уровней (проработанные согласованные действия по достижению стратегических показателей).

2. Прозрачность и понятность (односложность реализуемых мероприятий и их понятность).

3. Измеряемость (наличие возможности четкой оценки реализуемых изменений).

Основываясь на предложенных процессах и механизмах формирования качественного технологического процесса по производственной системе «Росатома», методология формирования основного технико-экономического документа – ведомости по учету основных и вспомогательных средств производства – будет рассчитываться по следующим технико-экономическим показателям [15, 16, 17, 18] (Lapenkov, Sangadiev, 2000):

– удельный вес прогрессивных способов изготовления продукции:

|

|

(1)

|

– удельный вес различных методов технологии изготовления продукции:

|

|

(2)

|

– коэффициент поточности по оборудованию:

|

|

(3)

|

– удельный вес цехов основного производства в общем числе подразделений производства:

|

|

(4)

|

– коэффициент соотношения фактической и нормативной длительности производственного цикла:

|

|

(5)

|

– коэффициент ритмичности:

|

|

(6)

|

Данные показатели являются основой для формирования таких финансовых документов, как «Оборотно-сальдовая ведомость». Также данные показатели в себе содержат следующие комплексные группы:

- технологический уровень производства;

- основные производственные характеристики;

- автоматизация и инновационные технологии.

Точная и емкая оценка данных групп весьма существенна для среднесрочного экономического планирования при реализации мероприятий систематического совершенствования производственно-технической части компаний.

На основе данных расчетов в последующем выстраивается вся линейка экономических расчетов, как по затратам и планам на развитие технологий и производства, так и по широчайшему кругу текущих (реализуемых) производственных задач. Где методологией расчетов, ожидаемых и достигаемых экономических эффектов от проводимых мероприятий производственно-технологического характера являются следующие показатели [15, 16, 17, 18] (Lapenkov, Sangadiev, 2000):

– коэффициент

обновления основных промышленно-производственных средств ( ![]() ), а также машин и оборудования (

), а также машин и оборудования ( ![]() ):

):

|

|

(7)

|

|

|

(8)

|

– коэффициент выбытия основных промышленно-производственных средств:

|

|

(9)

|

– удельный вес прогрессивного оборудования:

|

|

(10)

|

– удельный вес автоматического оборудования:

|

|

(11)

|

– удельный вес рабочих, выполняющих работу полностью механизированным способом и ручным трудом:

|

|

(12)

|

|

|

(13)

|

– коэффициент внутризаводской специализации (удельный вес специализированных рабочих мест в общем их числе):

|

|

(14)

|

– коэффициент типизации рабочих мест:

|

|

(15)

|

Заключение

Как видно из представленных методик расчета текущих технико-экономических показателей, так и ожидаемых эффектов (технических, технологических, экономических), интеграция задач и механизмов развития качества является неотъемлемой составляющей для достижения результатов в повышении экономической и технологической эффективности. При этом специфика формирования технологического процесса находит свое отражение в комплексе технических и организационно-экономических решений, позволяющих оптимизировать производство по модели ПСР.

Предложенные механизмы основаны на модели ПСР, отличаются универсальностью применения на различных типах производства, включают в себя методы и средства инновационного развития и позволяют внедрить передовые практики управления качеством с учетом текущей ситуации на предприятии, а также дать прогнозные оценки ожидаемых экономических и технологических эффектов на каждом участке работ.

Источники:

[2] Дадонов В.А. Методы и модели анализа качества и конкурентоспособности продукции машиностроения // Вестник МГТУ им. Н.Э. Баумана. Машиностроение. 2011. Спецвыпуск № 3. Актуальные проблемы управления машиностроительными предприятиями. С.144-156.

[3] Омельченко И.Н., Комарова С.Г., Лазарев С.В. Построение системы качества производственных процессов на основе бережливого производства // Стратегическое планирование и развитие предприятий: Материалы ХХ всеросс. симпозиума / Центральный экономико-математический институт РАН; под ред. Г.Б. Клейнера. М.: ЦЭМИ, 2019. С. 221-225.

[4] Дроговоз П.А., Попович Л.Г. Организационно-экономическое проектирование интегрированных научно-производственных структур в оборонно-промышленном комплексе РФ // Аудит и финансовый анализ. 2009. № 1. С.284-302.

[5] Ваннусов Д.Д., Дадонов В.А., Терещенко М.В. Организационные особенности внедрения инновационных САПР в существующие производственные системы // IX Чарновские чтения (Москва, 6–7 дек. 2019 г.): сб. трудов всеросс. науч. конференции по организации производства / ФГБОУ ВО «Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)» [и др.]. М: НОЦ «Контроллинг и управленческие инновации», 2019. С. 5-13.

[6] Дадонов В.А., Гарина И.О. Совершенствование систем управления жизненным циклом наукоемкой продукции на основе блокчейн-технологии // XLIII Академические чтения по космонавтике, посвященные памяти академика С.П. Королева и других отечественных ученых – пионеров освоения космического пространства (Москва, 29 янв. – 1 фев. 2019 г.): сб. тез. всеросс. науч. конференции / РАН [и др.]; ФГБОУ ВО «Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)». М: Изд-во МГТУ им. Н.Э. Баумана, 2019. Т. 1. С. 180-182.

[7] Юсуфова О.М., Гущин Д.Е. Методика оптимизации бизнес-процессов с использованием инструментов бережливого производства // Экономика и предпринимательство. 2018. № 9. С. 665-672.

[8] Внедрение производственной системы «Росатом» (ПСР) [Электронный ресурс] // Концерн Росэнергоатом. URL: https://www.rosenergoatom.ru/stations_projects/atomnye-elektrostantsii-rossii/vnedrenie-proizvodstvennoy-sistemy-rosatom-psr/ (дата обращения 21.04.2020).

[9] ГОСТ 3.1109-82. Единая система технологической документации (ЕСТД). Термины и определения основных понятий [Электронный ресурс] // Консорциум Кодекс: Электр. фонд прав. норм.-справ. информ. URL: http://docs.cntd.ru/document/1200012103 (дата обращения 21.04.2020).

[10] Госкорпорация «Росатом» [Электронный ресурс]: Официальный сайт / Государственная корпорация по атомной энергии «Росатом». URL: https://www.rosatom.ru/about/system/ (дата обращения 20.04.2020).

[11] ISO 9000:2000 Системы менеджмента качества. [Электронный ресурс] // Основные положения. URL: http://www.isoconsulting.ru/iso-90002000.html (дата обращения 21.04.2020).

[12] Производственная система «Росатома» [Электронный ресурс]: Официальный интернет-портал. URL: http://www.ps-rosatom.ru (дата обращения 21.04.2020).

[13] Оно Т. Производственная система Тойоты. Уходя от массового производства. Пер. с англ. М.: Ин-т комплексных стратег. исслед., 2006. 195 с.

[14] Акционерное общество «Федеральный центр науки и высоких технологий «Специальное научно-производственное объединение «Элерон» [Электронный ресурс]: Официальный сайт / АО «ФЦНИВТ «СНПО «Элерон».

[15] Лапенков В.И., Сангадиев З.Г. Технико-экономический анализ деятельности предприятия: Учебное пособие. Улан-Удэ.:Изд-во ВСГТУ, 2000. 240 с.

[16] Экономика организации (предприятия): учебное пособие / Т. К. Руткаускас [и др.]; под общ. ред. д-ра экон. наук, проф. Т. К. Руткаускас. – 2-е изд., перераб. и доп. – Екатеринбург: Изд-во УМЦ УПИ, 2018. – 260 с.

[17] Экономический анализ деятельности предприятия / учебное пособие/ Н.С. Дзензелюк, А.С. Камалова, А.С. Заренкова.– Челябинск: Издательский центр ЮУрГУ, 2013. 165 с.

[18] Экономический анализ [Электронный ресурс]: учебное пособие. Эл. изд. Электрон. текстовые дан. (1 файл pdf: 392с.). Нижний Новгород: НОО "Профессиональная наука", 2018. URL: http://scipro.ru/conf/economic_analysis.pdf. (дата обращения 21.04.2020)

Страница обновлена: 03.03.2026 в 07:00:37

Download PDF | Downloads: 66 | Citations: 1

Mechanisms for improving the quality of technological processes based on the Rosatom production system model

Ivashchenko O.B., Drogovoz P.A.Journal paper

Russian Journal of Innovation Economics

Volume 10, Number 3 (July-september 2020)

Abstract:

The specifics of the technological processes based on the model of the Rosatom production system are considered. The relationship of quality processes over the entire life cycle in technological routes is highlighted. A number of mechanisms for improving quality in technologically complex industries have been developed. Methods for calculating technical and economic indicators and evaluating economic effects are proposed.

Keywords: technological process, quality, economic effect, lean production, economic indicators, effects

JEL-classification: Q43, Q56, M11

References:

Ekonomicheskiy analiz deyatelnosti predpriyatiya [Economic analysis of enterprise activity] (2013). (in Russian).

Ekonomicheskiy analiz [Economic analysis] (2018). (in Russian).

Ekonomika organizatsii (predpriyatiya) [Economics of organization (enterprise)] (2018). (in Russian).

Dadonov V.A. (2011). Metody i modeli analiza kachestva i konkurentosposobnosti produktsii mashinostroeniya [Methods and models for analyzing the quality and competitiveness of engineering products]. Vestnik MGTU im. N.E. Baumana. Mashinostroenie. (3). 144-156. (in Russian).

Dadonov V.A., Garina I.O. (2019). Sovershenstvovanie sistem upravleniya zhiznennym tsiklom naukoemkoy produktsii na osnove blokcheyn-tekhnologii [Improving life cycle management systems for high-tech products based on blockchain technology] (in Russian).

Drogovoz P.A., Chetvergov S.V. (2014). Analiz vnedreniya instrumentov sistemy berezhlivogo proizvodstva na rossiyskikh i evropeyskikh promyshlennyh predpriyatiyakh [Analysis of the implementation tools of lean manufacturing on the Russian and European industrial enterprises]. Elektronnoe nauchno-tekhnicheskoe izdanie «Inzhenernyy zhurnal: nauka i innovatsii». M.: MGTU im. N.E. Baumana. (10(34)). (in Russian).

Drogovoz P.A., Popovich L.G. (2009). Organizatsionno-ekonomicheskoe proektirovanie integrirovannyh nauchno-proizvodstvennyh struktur v oboronno-promyshlennom komplekse RF [Organizational and economic project development of integrated research and production structures in the military and industrial complex of the Russian Federation]. Audit and financial analysis. (1). 284-302. (in Russian).

Lapenkov V.I., Sangadiev Z.G. (2000). Tekhniko-ekonomicheskiy analiz deyatelnosti predpriyatiya [Technical and economic analysis of the company's activity] (in Russian).

Omelchenko I.N., Komarova S.G., Lazarev S.V. (2019). Postroenie sistemy kachestva proizvodstvennyh protsessov na osnove berezhlivogo proizvodstva [Building a quality system for production processes based on lean manufacturing] (in Russian).

Ono T. (2006). Proizvodstvennaya sistema Toyoty. Ukhodya ot massovogo proizvodstva [Production system of Toyota. Moving away from mass production] (in Russian).

Vannusov D.D., Dadonov V.A., Tereschenko M.V. (2019). Organizatsionnye osobennosti vnedreniya innovatsionnyh SAPR v sushchestvuyushchie proizvodstvennye sistemy [Organizational characteristics of implementation of innovative CAD system into existing production system] (in Russian).

Yusufova O.M., Guschin D.E. (2018). Metodika optimizatsii biznes-protsessov s ispolzovaniem instrumentov berezhlivogo proizvodstva [Methods of optimizing business processes by applying lean tools]. Journal of Economy and Entrepreneurship. (9). 665-672. (in Russian).