Профессиональные риски в производстве беспилотных летательных аппаратов: экономические и организационные аспекты обеспечения безопасности труда

Ильин С.М.1![]() , Самарская Н.А.2

, Самарская Н.А.2![]() , Симанович С.В.2

, Симанович С.В.2![]()

1 Федеральное государственное бюджетное учреждение «Всероссийский научно-исследовательский институт труда» Министерства труда и социальной защиты Российской Федерации, ,

2 Федеральное государственное бюджетное учреждение «Всероссийский научно-исследовательский институт труда» Министерства труда и социальной защиты Российской Федерации - Уральский межрегиональный филиал, ,

Скачать PDF | Загрузок: 23

Статья в журнале

Экономика труда (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 12, Номер 8 (Август 2025)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=83031825

Аннотация:

В статье рассматриваются вопросы обеспечения охраны труда на предприятиях, осуществляющих производство беспилотных летательных аппаратов (БПЛА). Указано, что интенсивное развитие сектора сопровождается появлением новых профессий и рисков, не всегда охваченных действующими нормативами. Особое внимание уделено специфике труда в условиях высокой доли ручных операций, использования композитных материалов, работы с аккумуляторными батареями и цифровыми системами управления. Проанализированы современные подходы к построению систем безопасности: многоуровневое управление, интеграция стандартов ISO 45001, QMS и SMS (ICAO), цифровизация производственных процессов и переход к концепции smart-безопасности. Показано, что применение проактивных моделей охраны труда позволяет не только снижать травматизм, но и повышать устойчивость производства. Представленные решения могут быть полезны инженерам по охране труда, руководителям предприятий БПЛА-сектора, разработчикам стандартов и специалистам, отвечающим за цифровую трансформацию промышленной безопасности.

Ключевые слова: беспилотные летательные аппараты; профессиональные риски; охрана труда; производственная безопасность; проактивное управление; цифровизация; авиапромышленность

JEL-классификация: Q13, Q17, Q18, J28

Введение

Развитие беспилотной авиации в последние годы уверенно вошло в число приоритетов отечественной промышленной политики. Производство беспилотных летательных аппаратов (далее – БПЛА) на предприятиях авиационной отрасли перестаёт быть нишевым направлением и постепенно формирует самостоятельный промышленный контур – технологически насыщенный, динамичный и включённый в крупные государственные программы.

Сектор демонстрирует устойчивый двузначный рост. По итогам 2024 года в России произведено порядка 57 тысяч гражданских БПЛА, что на 23 % больше, чем в 2023 году [6]. Некоторые аналитические обзоры отмечают рост в 2,5 раза по сравнению с предыдущим годом в отдельных сегментах малой авиации. Совокупный объём российского рынка БПЛА к концу 2023 года превысил 8 млрд рублей, а экспортная выручка предприятий достигла 600 млн рублей, несмотря на относительно низкую долю внешних поставок. Таким образом, беспилотная индустрия уже заняла заметное место в экономике, становясь не только драйвером технологической модернизации, но и полноценным участником промышленного производства [1].

На фоне ускоренного роста и появления новых типов производств всё отчётливее проявляется необходимость системной работы по обеспечению безопасных условий труда. Технологический профиль отрасли – высокая доля ручного труда при работе с электроникой, аккумуляторами, композитами и оптическими системами, а также многообразие испытательных форматов (в том числе наземных и полигонных) чем формирует уникальные группы рисков, зачастую не охваченные действующей нормативной базой. Появляются новые профессии, смешанные по функционалу: инженер-технолог, работающий как с CAD-моделями, так и с пайкой; оператор, одновременно взаимодействующий с программным обеспечением (далее – ПО) автопилота и физическим беспилотником. Современные тенденции требуют пересмотра привычных подходов к охране труда – не в сторону усложнения, а в сторону актуализации и интеграции в реальные процессы.

Фактически, в таких быстроразвивающихся и инновационных секторах, как БПЛА-производство, охрана труда перестаёт быть исключительно регламентной нагрузкой, формируя собой фактор стабильности – условие удержания квалифицированного персонала, защиту от простоев и репутационных потерь, гарантию технологической устойчивости. Иными словами, охрана труда в высокотехнологичном производстве – обязательное сопровождающее звено.

Производство БПЛА: структура процессов и типов работ

Производство беспилотных летательных аппаратов представляет собой комплекс высокотехнологичных процессов, объединяющий элементы авиационного, радиоэлектронного и инструментального машиностроения. В отличие от классического авиастроения, цикл создания БПЛА отличается большей компактностью, насыщенностью ручными операциями и плотным совмещением этапов механической и электронной сборки.Технологическая специфика формирует и особую структуру занятости: в производственный контур вовлекаются специалисты самых разных профилей – от рабочих сборочных профессий до инженеров по электронике, программированию, испытаниям и наладке. Формируется пересечение компетенций, при котором одна и та же должность может сочетать функции оператора, техника и наладчика.

Производственный процесс создания БПЛА условно включает в себя несколько функционально связанных этапов, приведённых в таблице 1.

Таблица 1 – Распределение опасностей по этапам производственного цикла

Источник: составлено авторами

|

Этап

производства

|

Основные

операции

|

Сопутствующие

опасности

|

|

Механическая сборка

|

Сборка БПЛА,

компонентов

|

Порезы, работа с

композитами

|

|

Монтаж электроники

|

Установка плат, антенн,

сенсоров, разводка проводов

|

Поражения током,

воздействие электрического и магнитного полей

|

|

Пайка и настройка

|

Пайка, юстировка,

работа с программным обеспечением, калибровка

|

Ожоги, испарения флюса,

зрительное переутомление

|

|

Испытания

|

Стендовое и полевые

испытания, пусконаладочные работ

|

Возгорание

аккумуляторов, вращающиеся детали, удары

|

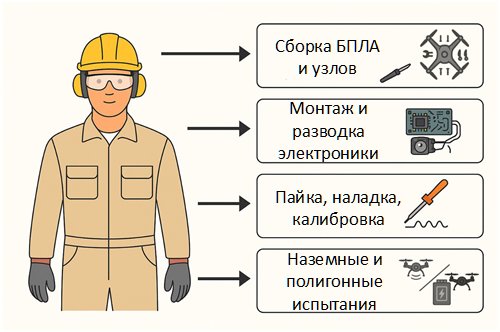

При этом можно отметить, что особенно велика доля индивидуальной совмещённой занятости: один и тот же сотрудник может в течение смены может выполнить как механическую сборку БПЛА, так и монтаж электроники, пайку, настройку ПО, а затем принять участие в испытаниях готового изделия (рис. 1).

Рисунок 1 – Этапы и сопутствующие риски

Источник: составлено авторами

Такая «универсальность» повышает производственную гибкость, но одновременно увеличивает суммарную экспозицию рискам и требует комплексного подхода к охране труда – не поэтапного, а сквозного.

Ключевые профессиональные риски в сборке и испытаниях БПЛА

С учётом специфики производственного цикла и высокой доли совмещённых операций, профессиональные риски в сборке и испытаниях беспилотных летательных аппаратов приобретают комплексный, многофакторный характер. Работник нередко подвергается воздействию нескольких опасных факторов в течение одной смены: от пыли композитов и высоких температур до электромагнитных наводок и механических травм. При этом традиционная нормативная база зачастую не охватывает специфику таких участков или даёт слишком обобщённые предписания, что затрудняет адаптацию охраны труда к реальной структуре процессов. Для систематизации рисков рассмотрим их поэтапно, в разрезе основных технологических стадий.На этапе механической сборки осуществляется формирование каркаса летательного аппарата, включая соединение корпусных элементов, крыльев, шасси и силовых узлов. В ряде случаев используются облегчённые металлические конструкции, однако всё более широко применяются углепластики, стеклопластики и иные композиционные материалы, требующие ручной подгонки, сверления, шлифовки и герметизации.

Наибольшую опасность на этом этапе представляют следующие факторы:

- порезы, травмы при работе с режущим инструментом (в том числе с острыми композитными кромками);

- воздействие аэрозолей и пыли при обработке композитов, особенно при сухой шлифовке и сверлении без надлежащей вытяжки [10];

- контакт с неотверждёнными смолами и отвердителями, используемыми при склейке и герметизации конструкций [2].

Современные исследования [12] подтверждают, что при механической обработке углеволокнистых композитов в воздух рабочей зоны выбрасываются нанофракции размером менее 1 мкм, что значительно повышает опасность для органов дыхания и кожи. В экспериментах зафиксированы превышения локальных концентраций аэрозольных частиц даже при кратковременных операциях, что обосновывает необходимость применения HEPA-фильтров, вытяжек с локальными укрытиями и индивидуальной защиты органов дыхания.

Возможны и токсические реакции при контакте с компонентами эпоксидных смол (например, бисфенолами, аминами), особенно в непроветриваемых помещениях или при нарушении регламента времени отверждения. Для исключения таких рисков требуется контроль вентиляции, ограничение времени воздействия и строгий регламент на использование химических веществ с высокой аллергенной и сенсибилизирующей активностью.

Следующий этап включает установку и коммутацию электронных компонентов – автопилотов, модулей связи, датчиков, контроллеров, плат питания и сопряжённого оборудования. В процессе часто применяются как готовые модули, так и самодельные печатные платы, разработанные в рамках конкретного проекта. Работы осуществляются вручную, с высокой плотностью монтажа и жёсткими требованиями к точности и чистоте соединений.

Типовые профессиональные риски на данном этапе:

- поражение электрическим током при проверке и тестировании схем под напряжением;

- воздействие электростатического разряда (ESD) – особенно опасно в условиях сухого воздуха и при отсутствии антистатических рабочих мест [7];

- нагрузка на зрение и опорно-двигательный аппарат – в силу необходимости работы в микромасштабе, часто в неудобных позициях;

- вдыхание испарений флюсов и растворителей, применяемых при очистке контактов;

- механические повреждения пальцев и кистей, вызванные многоразовыми мелкими манипуляциями (микротравмы, синдром карпального канала).

Электростатические разряды, согласно международным нормам, могут повредить чувствительные элементы уже при напряжении в 25–50 В, что недостижимо по ощущениям, но критично для микросхем и контроллеров. При этом, как отмечается в работе [15], в производстве БПЛА на малых предприятиях чаще всего отсутствует полноценная система антистатической защиты: не используются ESD-коврики, браслеты, заземляющие контуры или антистатическая одежда.

Кроме того, насыщенность электромагнитными источниками (при одновременной работе Wi-Fi, LoRa, GPS/GNSS, и радиомодулей управления) может приводить к кратковременным сбоям в аппаратуре, сопровождающимся перезапуском модулей, нештатной работой двигателей или потерей сигнала, что создаёт риски поражения током и ожогов.

Особое внимание требуется к удалению остатков флюсов и кислотных компонентов, часто очищаемых с помощью летучих растворителей. При этом редко используются герметичные рабочие камеры или вытяжки, что повышает риск вдыхания токсичных испарений.

Суммарно, монтаж электроники требует точного соблюдения режима работы, надёжной вентиляции, эргономичной организации места и специализированной подготовки персонала не только в части пайки, но и в области основ радиозащиты и ESD-контроля.

На этапе пайки и программно-аппаратной настройки осуществляется ручная и полуавтоматическая пайка, монтаж мелких элементов, калибровка датчиков, прошивка микроконтроллеров и первичная проверка работоспособности аппаратных узлов. Часто эти операции выполняются тем же персоналом, что и монтаж, без разграничения ролей, в рамках единого рабочего цикла.

Ключевые риски:

- ожоги и микротравмы при контакте с жалом паяльника, оплавленным припоем или корпусами деталей, перегретыми в процессе пайки;

- вдыхание паров активных флюсов и остатков припоев с содержанием свинца (в случае применения Pb-Sn сплавов) [3];

- перенапряжение зрения и локальное переутомление шейно-грудного отдела позвоночника при работе в наклоне или при использовании увеличительной оптики [4];

- сенсорная и когнитивная перегрузка – особенно в части одновременного контроля нескольких показателей (настройка PID-параметров, регулировка ESC, отклик гироскопов и пр.).

Современные сборочные участки в производстве БПЛА страдают от недостаточной адаптации рабочих мест к многочасовой ручной пайке. Не используется локальная вытяжка, ограничено применение масок и очков, не обеспечены эргономичные посадки и регулируемые столы. Результатом становится «кумулятивный» эффект: поражения дыхательной системы (в т.ч. хронические бронхиты), заболевания опорно-двигательного аппарата и ухудшение зрения.

Дополнительный фактор риска – работа с прошивкой и отладкой компонентов, находящихся под напряжением. Ошибки при подключении, скачки напряжения или программные сбои могут привести к короткому замыканию и поражению током. Таким образом, этап пайки и настройки требует повышенного внимания к микроклимату, вытяжке, оптической гигиене, а также строгой регламентации времени работы (микропаузы, чередование операций) и ротации персонала при работе с токсичными материалами.

Финальный этап включает в себя испытания собранного БПЛА – как в статических, так и в динамических условиях. На данном этапе проводится проверка функционирования силовых установок, связи, навигации, систем управления и стабилизации. Особое внимание уделяется запуску двигателей и реакциям аппарата на управляющие сигналы, что зачастую сопряжено с работой вблизи источников вращения, высоких температур и повышенного уровня шума.

Дополнительным элементом риска на этом этапе выступают литий-ионные (Li-ion) и литий-полимерные (Li-Po) аккумуляторные батареи, широко применяемые в БПЛА за счёт их высокой энергоёмкости при малой массе. Однако именно эти преимущества сопровождаются высокой потенциальной аварийностью, особенно в случае нарушения условий эксплуатации.

Согласно современным исследованиям [13], наибольшую опасность представляет сценарий теплового разгона – самоподдерживающейся цепной реакции внутри ячейки аккумулятора, приводящей к резкому повышению температуры (до 600 °C), разрушению корпуса, выделению токсичных продуктов и воспламенению. Запустить данный процесс могут: удар, прокол, короткое замыкание, перегрев или перезаряд.

Даже при соблюдении штатного алгоритма зарядки на этапе испытаний могут возникнуть перегрузки, если БПЛА работает в агрессивных климатических условиях или испытывает скачки нагрузки. При этом в большинстве сборочных участков средства предупреждения термической аварии отсутствуют или ограничены визуальным осмотром. Между тем, как указывается в обзорных публикациях [14], уже сегодня доступны решения для раннего обнаружения термической нестабильности:

- газоанализаторы (HF, CO2),

- датчики температуры с пограничным предельным значением,

- сенсоры акустической эмиссии (изменение звука при деформации или выделении газов).

Их отсутствие объясняется низкой серийностью или ограничениями по бюджету, однако в случае возникновения аварии ущерб значительно превышает затраты на базовую систему контроля.

Кроме опасностей, непосредственно связанных с возгоранием, следует учитывать и вторичные риски:

- высокое давление и выброс фрагментов при разрушении корпуса аккумулятора;

- поражение работников продуктами горения (фториды, органические аэрозоли);

- тепловые ожоги при соприкосновении с нагретыми элементами;

- пожар на стенде или в помещении с другими БПЛА, оборудованием и ГСМ.

Таким образом, испытания с участием высокоэнергетических аккумуляторных сборок требуют наличия специально оборудованных зон, огнестойкой тары, противопожарных средств локального реагирования, а также регламентированной системы допуска персонала, прошедшего инструктаж по действиям при аварии.

Подходы к организации охраны труда на предприятиях авиапрома

Развитие беспилотной авиации сопровождается формированием специализированных форматов организации охраны труда. Наиболее активно практики формируются в контуре государственно ориентированных предприятий, производящих дроны, компоненты и обслуживающее оборудование. Ниже приведён обзор подходов, применяемых ключевыми игроками отрасли.АО «Кронштадт» – компания, разрабатывающая и выпускающая БПЛА «Орион» и «Сириус», ведёт полный цикл работ – от проектирования до полигонных испытаний. На новых производственных площадках (в том числе в Дубне) реализованы современные решения по охране труда:

- вытяжные системы в зонах пайки;

- климат-контроль и локальные системы фильтрации в композитных цехах;

- автоматизация тяжёлых и вредных операций.

Учитывая оборонный характер продукции, контроль за безопасностью дополняется требованиями военной приёмки.

АО «УЗГА» – в 2023 году на Уральском заводе гражданской авиации, участвующем в производстве БПЛА («Форпост-Р» и др.), была проведена структурная реорганизация службы охраны труда: создано отдельное управление, введены новые регламенты и процедуры. В рамках системы управления реализуются:

- анализ и разбор инцидентов;- «дни безопасности» и конкурсы на лучшее подразделение по охране труда;

- инвестиции в инженерные меры (вентиляция, шумозащита) и современные средства индивидуальный защиты (далее – СИЗ).

Суммарные вложения в охрану труда достигают десятков тысяч рублей на одного сотрудника в год, что снижает вероятность несчастных случаев, простоев и штрафов.

ПАО «Сухой» / КнААЗ – на площадках, производящих элементы дронов и пилотируемой авиации, широко используется углепластик. В целях минимизации рисков:

- применяются роботизированные ячейки, системы вытяжки, фильтрации и пылеулавливания;- введён двухступенчатый аудит безопасности: ежедневный (линейный контроль) и плановый (служба ОТ);

- установлены системы пожаротушения и развёрнуты добровольные пожарные дружины.

Системы менеджмента охраны труда сертифицированы по ISO 45001 и интегрированы с другими стандартами (ISO 9001, 14001), что упрощает комплексный контроль.

АО «Вега», ОКБ «Сокол» – предприятия, выпускающие радиоэлектронику и оптические модули для БПЛА, имеют особые требования:

- безопасная работа с паяльными материалами (включая флюсы и свинец);- эргономика рабочих мест монтажников, профилактика зрительного и нейромышечного утомления;

- инженерно-психологическая поддержка: борьба с профессиональным выгоранием, обучение контролю стресса.

Практикуется ротация рабочих мест, регулярные медосмотры и создание комфортной среды труда (помещения отдыха, кондиционирование).

Во всех примерах прослеживаются единые черты:

- приоритет охраны труда над производственным планом;

- KPI по нулевому травматизму;

- открытые формы мотивации (доски почёта, соревнования по безопасности, тематические дни);

- учёт психоэмоциональных факторов, особенно в закрытых проектах.

Практика ведущих предприятий демонстрирует: охрана труда в производстве БПЛА становится не только системой контроля, но и средством повышения устойчивости, привлекательности и зрелости бизнеса.

Проактивные модели обеспечения безопасности: опыт и перспективы

Опыт предприятий, особенно тех, что работают с высокотехнологичными изделиями вроде БПЛА показывает тенденции отхода от линейной, инспекторской модели охраны труда к многоуровневой системе управления. Как показано в исследовании «Модель системы управления производственной безопасностью на авиапредприятии», эффективная СУОТ должна строиться на трёх взаимодополняющих контурах (таблица 2) [11]:

Таблица 2 – Структура многоуровневой системы управления охраной труда на авиационном предприятии

Источник: составлено авторами

|

Уровень

|

Ключевая функция

|

Примеры метрик

|

|

Стратегический

|

Формирование политики безопасности, распределение

ресурсов, утверждение долгосрочных KPI

|

– доля инвестиций в ОТ к выручке;

– «Vision Zero» (нулевой травматизм) – целевой показатель

|

|

Аналитический

|

Сбор и обработка данных инцидентов, СОУТ, аудит

соответствия стандартам

|

– индекс упреждающих мероприятий (ratio of proactive

/ reactive actions);

– средний «цикл реакции» (дни от выявления до закрытия риска)

|

|

Оперативный

|

Ежедневный контроль рабочих мест, чек-листы, допуск

персонала, обратная связь

|

– процент выполненных чек-листов;

– кол-во «почти-происшествий» (near misses) на 1 000 ч-работы

|

Ключ к эффективности – поток данных снизу-вверх и управленческих решений сверху вниз. Линейные руководители фиксируют нарушения и почти-происшествия в цифровой форме, информация агрегируется на аналитическом уровне, а стратегический контур корректирует ресурсное обеспечение и KPI. Такой цикл позволяет перейти от реагирования к предупреждению, что особенно важно для БПЛА-производств, где один и тот же сотрудник совмещает несколько операций с разным профилем риска.

Наряду с многоуровневой СУОТ, предприятия БПЛА переходят к сквозной интеграции отраслевых и международных стандартов. Кейс-исследование, опубликованное в [9], демонстрирует, как авиапредприятие объединило три ключевых рамки в единую «над-систему» безопасности (таблица 3):

Таблица 3 – Элементы интеграции стандартов ISO 45001, ISO 9001, и ICAO SMS в систему управления безопасностью

Источник: составлено авторами

|

Компонент

|

Фокус

|

Зона для БПЛА-производств

|

|

ISO 45001 (менеджмент ОТ)

|

Проактивное управление рисками, вовлечение

персонала, аудит соответствия

|

Сборочные и клеевые участки, где требуется

формализованный контроль СИЗ, локальной вентиляции, медосмотров

|

|

QMS (ISO 9001)

|

Качество процессов и изделий, прослеживаемость

изменений

|

Участки монтажа электроники и финальной настройки,

где от качества зависит лётная надёжность дрона

|

|

ICAO SMS (Safety Management System)

|

Безопасность полётов и испытаний, анализ

«почти-инцидентов»

|

Лётно-испытательные подразделения, наземные

полигоны, стендовые тесты силовых установок

|

Интеграция подходов к управлению охраной труда, качеством продукции и безопасностью лётных испытаний на авиационных предприятиях строится по сквозной логике. В её основе формирование единой базы данных, в которую поступает информация обо всех значимых событиях: производственных инцидентах, выявленных дефектах качества, а также специфических для авиации «почти происшествиях» (near misses). Каждое событие проходит комплексную оценку риска, в которой одновременно учитывается его потенциальное влияние на здоровье сотрудников, на надёжность и качество производимого изделия, а также на безопасность будущих испытательных мероприятий.

На основе этой оценки совместный комитет по безопасности, включающий представителей служб охраны труда, контроля качества и отдела испытаний, принимает решения о необходимых корректирующих действиях и выделении ресурсов на их реализацию. Подобная система позволила добиться значимых результатов: за 18 месяцев количество инцидентов снизилось на 27 %, время реакции на события сократилось с 12 до 4 дней, а готовность к проведению лётных испытаний (Flight Readiness) выросла примерно на 8 %. Для производителя БПЛА такой «треугольник стандартов» особенно ценен: наземные травмы, производственные дефекты и лётные риски сильно взаимозависимы, а единая система позволяет ловить их на стадии зарождения, а не постфактум.

Цифровая трансформация в авиационной промышленности касается не только проектирования и логистики, но всё активнее внедряется в сферу охраны труда. Специалистами поднимается тема перехода от бумажных регламентов и формального контроля к виртуализированному управлению охраной труда (таблица 4) [8]:

Таблица 4 – Инструменты цифровизации охраны труда и их функциональные возможности

Источник: составлено авторами

|

Решение

|

Назначение

|

Реализация на предприятиях БПЛА

|

|

Цифровой двойник рабочего места

|

Виртуальная модель, фиксирующая параметры

эргономики, зоны опасности, движение оператора

|

Используется при проектировании новых сборочных

постов и лабораторий для тестирования дронов

|

|

VR/AR-тренажёры

|

Подготовка работников к выполнению опасных операций

в безопасной среде

|

Применяется в тренировке пайки, сборке с применением

клеев, монтажу летательного аппарата в ограниченном пространстве

|

|

Интеллектуальные чек-листы и мобильные приложения

|

Оперативный контроль СИЗ, допуска к работам,

фиксация отклонений

|

Распространены в сборочных цехах, где допускаются к

работе специалисты с различным уровнем допуска (например, к аккумуляторам и легковоспламеняющихся

жидкостей)

|

Отмечается, что использование цифровых инструментов для проведения специальной оценки условий труда позволило повысить точность идентификации рисков на 25 %, благодаря более полному и объективному сбору данных. Внедрение электронных систем допуска к работам позволило сократить время оформления процедур на 40 %, снизив административную нагрузку и ускорив начало производственных операций.

Дополнительным эффектом стало расширение охвата обучающих программ: благодаря снижению барьеров доступа к обучающим VR-модулям, охват сотрудников обучением вырос на 12 %. Это подтверждает высокую адаптивность цифровых решений и их потенциал в повышении качества и охвата профилактических мероприятий в области охраны труда.

Авторы подчёркивают: цифровизация – не просто автоматизация, а способ встроить охрану труда в ежедневный операционный процесс без навязывания. Особенно это актуально для молодых специалистов и смешанных команд, типичных для БПЛА-производств, где инженер, оператор и технолог часто работают бок о бок.

Концепция Smart Safety – одна из самых перспективных в контексте новых производств, таких как сборка БПЛА. Некоторыми авторами рассматривается целый спектр решений, которые позволяют охране труда перейти от формального соответствия к активной поддержке производственного процесса (таблица 5) [5]:

Таблица 5 – Принципы и инструменты концепции Smart-безопасности в высокотехнологичном производстве

Источник: составлено авторами

|

Принцип

|

Реализация

|

Комментарий

|

|

Мониторинг в реальном времени

|

Датчики на инструментах и СИЗ, контроль

микроклимата, автоматическое оповещение о превышениях

|

Особенно ценно в клеевых участках и зонах обработки

композитов, где критичны температура, вентиляция и контроль предельно

допустимых концентраций

|

|

Умные СИЗ

|

Очки с AR-инструкциями, перчатки с виброоткликом при

неправильной позе, каски с GPS и акселерометрами

|

Применимо для новичков и в полевых/испытательных

условиях, где сложно обеспечить визуальный контроль

|

|

Аналитика слабых сигналов

|

Сбор near-miss событий, микросбоев, жалоб,

усталости; машинное обучение для прогноза инцидентов

|

Позволяет выявлять скрытые риски, особенно на

мелкосерийных сборках, где каждое изделие уникально

|

В исследовании подчёркнуто, что эффективное управление рисками возможно только за счёт их проактивного предугадывания. Применение Smart-модели обеспечивает такую возможность за счёт цифровой обратной связи с работниками, гибкой адаптации мер под конкретные производственные условия, а также перехода от бумажной отчётности к недорогим цифровым решениям.

Заключение

Развитие сектора производства беспилотных летательных аппаратов в России формирует устойчивый тренд на технологическое обновление и ускоренное масштабирование производственных мощностей. В этих условиях вопросы охраны труда перестают быть вспомогательной функцией – они становятся интегральной частью стратегического управления рисками, качества и устойчивости процессов.Проведённый анализ показал, что:

- отрасль сталкивается с новыми и комбинированными профессиональными рисками, характерными для высокотехнологичных производств;

- традиционные модели охраны труда требуют адаптации к гибким производственным форматам, мультифункциональности сотрудников и высокой вариативности операций;

- в России уже имеются прикладные заделы для внедрения проактивных подходов – от интеграции международных стандартов до цифровых двойников и VR-тренажёров;

- лидирующие предприятия отрасли демонстрируют на практике эффективность инвестиций в охрану труда, совмещая безопасность с производственной эффективностью.

Таким образом, безопасность труда в производстве БПЛА – это не барьер, а фактор технологического лидерства и кадровой устойчивости. Своевременное внедрение современных моделей управления охраной труда позволяет не только сократить травматизм, но и укрепить внутреннюю мотивацию персонала, доверие инвесторов и конкурентные преимущества на глобальном рынке.

Источники:

2. Амромина А.М., Шаихова Д.Р., Берёза И.А. Генетические факторы риска развития профессиональных контактных дерматитов // Анализ риска здоровью. – 2023. – № 4. – c. 181-192. – doi: 10.21668/health.risk/2023.4.17.

3. Краснопевцев А.Ю., Мальцев С.А., Краснопевцева Е.А., Козина Л.Н. Влияние пайки на здоровье человека // Вестник НГИЭИ. – 2014. – № 12(43). – c. 31-36.

4. Малькова Н.Ю., Петрова М.Д., Кирьянова М.Н. Условия труда и функциональное состояние органа зрения работающих в современном производстве изделий микроэлектроники // Гигиена и санитария. – 2020. – № 6. – c. 591-596. – doi: 10.47470/0016-9900-2020-99-6-591-596.

5. Назарова М.С., Корнеев Р.Л. Обеспечение комплексной безопасности гражданской авиации по принципам концепции Smart // Международный научно-исследовательский журнал. – 2023. – № 6(132). – doi: 10.23670/IRJ.2023.132.31.

6. Производство БПЛА в России. Tadviser.ru [Электронный ресурс]. URL: https://www.tadviser.ru/index.php/%D0%A1%D1%82%D0%B0%D1%82%D1%8C%D1%8F:%D0%9F%D1%80%D0%BE%D0%B8%D0%B7%D0%B2%D0%BE%D0%B4%D1%81%D1%82%D0%B2%D0%BE_%D0%91%D0%9F%D0%9B%D0%90_%D0%B2_%D0%A0%D0%BE%D1%81%D1%81%D0%B8%D0%B8 (дата обращения: 07.06.2025)

7. Трегубов Д. Новые российские стандарты в области ESD-защиты // Компоненты и технологии. – 2010. – № 4(105). – c. 12-14.

8. Фомичев А.Г. Цифровая трансформация управления на предприятиях авиационной промышленности: вызовы и перспективы // Гуманитарные, социально-экономические и общественные науки. – 2024. – № 4. – c. 254-259. – doi: 10.23672/SAE.2024.4.4.032.

9. Херсонский Н.С., Большедворская Л.Г. Методические основы создания интегрированной системы управления безопасностью поставщика авиационных услуг // Crede Experto: транспорт, общество, образование, язык. – 2024. – № 3. – c. 21-32. – doi: 10.51955/2312-1327_2024_3_21.

10. Хрульков И.А., Гуляев И.Н., Мишкин С.И. Особенности резки полимерных композиционных материалов алмазными кругами (обзор) // Труды ВИАМ. – 2022. – № 4(110). – c. 22-31. – doi: 10.18577/2307-6046-2022-0-4-22-31.

11. Benyaminova P.I., Feoktistova O.G. Model of the process safety management system at an airline // Civil aviation high technologies. – 2024. – № 1. – p. 18-27. – doi: 10.26467/2079-0619-2024-27-1-18-27.

12. Damilos S., Semitekolos D., Saliakas S., Kostapanou A., Charitidis C., Koumoulos E.P. Occupational Risk Assessment During Carbon Fibre Sizing Using Engineered Nanomaterials // Safety. – 2025. – № 1. – p. 11. – doi: 10.3390/safety11010011.

13. E J., Xiao H., Tian S., Huang Yu. A comprehensive review on thermal runaway model of a lithium-ion battery: Mechanism, thermal, mechanical, propagation, gas venting and combustion // Renewable Energy. – 2024. – p. 120762. – doi: 10.1016/j.renene.2024.120762.

14. Hu D., Huang Sh., Wen Zh., Gu X., Lu J. A review on thermal runaway warning technology for lithium-ion batterie // Renewable and Sustainable Energy Reviews. – 2024. – p. 114882. – doi: 10.1016/j.rser.2024.114882.

15. Jeelani I., Jeelani M. Safety challenges of UAV integration in construction: Conceptual analysis and future research roadmap // Safety Science. – 2021. – p. 105473. – doi: 10.1016/j.ssci.2021.105473.

Страница обновлена: 21.02.2026 в 00:44:30

Download PDF | Downloads: 23

Occupational risks in the production of unmanned aerial vehicles: economic and organizational aspects of ensuring occupational safety

Ilyin S.M., Samarskaya N.A., Simanovich S.V.Journal paper

Russian Journal of Labour Economics

Volume 12, Number 8 (August 2025)

Abstract:

The article discusses the issues of ensuring occupational safety at companies engaged in the production of unmanned aerial vehicles (UAVs). It is indicated that the intensive development of the sector is accompanied by the emergence of new professions and risks that are not always covered by current regulations.

Special attention is paid to the specifics of work in conditions of a high proportion of manual operations, the use of composite materials, work with batteries and digital control systems. Modern approaches to building security systems are analyzed.

They are: multilevel management, integration of ISO 45001, QMS and SMS (ICAO) standards, digitalization of production processes and transition to the concept of Smart security.

It is shown that the application of proactive occupational safety models allows not only to reduce injuries, but also to increase the sustainability of production. The presented solutions can be useful for occupational safety engineers, managers of UAV sector companies, standard developers and specialists responsible for the digital transformation of industrial safety.

Keywords: unmanned aerial vehicle, occupational risk, occupational safety, industrial safety, proactive management, digitalization, aviation industry

JEL-classification: Q13, Q17, Q18, J28

References:

Amromina A.M., Shaikhova D.R., Beryoza I.A. (2023). Genetic risk factors for occupational contact dermatitis. Analiz riska zdorovyu. (4). 181-192. doi: 10.21668/health.risk/2023.4.17.

Benyaminova P.I., Feoktistova O.G. (2024). Model of the process safety management system at an airline Civil aviation high technologies. 27 (1). 18-27. doi: 10.26467/2079-0619-2024-27-1-18-27.

Damilos S., Semitekolos D., Saliakas S., Kostapanou A., Charitidis C., Koumoulos E.P. (2025). Occupational Risk Assessment During Carbon Fibre Sizing Using Engineered Nanomaterials Safety. 11 (1). 11. doi: 10.3390/safety11010011.

E J., Xiao H., Tian S., Huang Yu. (2024). A comprehensive review on thermal runaway model of a lithium-ion battery: Mechanism, thermal, mechanical, propagation, gas venting and combustion Renewable Energy. 229 120762. doi: 10.1016/j.renene.2024.120762.

Fomichev A.G. (2024). Digital transformation of management at aviation industry enterprises: challenges and prospects. Humanities, socio-economic and social sciences. (4). 254-259. doi: 10.23672/SAE.2024.4.4.032.

Hu D., Huang Sh., Wen Zh., Gu X., Lu J. (2024). A review on thermal runaway warning technology for lithium-ion batterie Renewable and Sustainable Energy Reviews. 206 114882. doi: 10.1016/j.rser.2024.114882.

Jeelani I., Jeelani M. (2021). Safety challenges of UAV integration in construction: Conceptual analysis and future research roadmap Safety Science. 144 105473. doi: 10.1016/j.ssci.2021.105473.

Khersonskiy N.S., Bolshedvorskaya L.G. (2024). Methodological basis for creating an integrated safety management system for an aviation service provider. Crede Experto: transport, obschestvo, obrazovanie, yazyk. (3). 21-32. doi: 10.51955/2312-1327_2024_3_21.

Khrulkov I.A., Gulyaev I.N., Mishkin S.I. (2022). Features of cutting polymer composite materials with diamond wheels (review). Trudy VIAM. (4(110)). 22-31. doi: 10.18577/2307-6046-2022-0-4-22-31.

Krasnopevtsev A.Yu., Maltsev S.A., Krasnopevtseva E.A., Kozina L.N. (2014). Soldering effect on human health. Bulletin NGII. (12(43)). 31-36.

Malkova N.Yu., Petrova M.D., Kiryanova M.N. (2020). Occupational health and functional condition of the organ of vision in employees at the modern production of microelectronics. Gigiena i sanitariya. 99 (6). 591-596. doi: 10.47470/0016-9900-2020-99-6-591-596.

Nazarova M.S., Korneev R.L. (2023). Providing comprehensive civil aviation security according to the principles of the Smart concept. International Research Journal. (6(132)). doi: 10.23670/IRJ.2023.132.31.

Tregubov D. (2010). New Russian standards in the field of ESD protection. Komponenty i tekhnologii. (4(105)). 12-14.