Внедрение технологий искусственного интеллекта в основные функции автоматизированных систем управления производством: сравнительный анализ

Москвитин А.Д.1

1 Байкальский государственный университет, ,

Скачать PDF | Загрузок: 46

Статья в журнале

Экономика, предпринимательство и право (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 15, Номер 5 (Май 2025)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=82670917

Аннотация:

В статье рассмотрены такие автоматизированные системы управления производством, как SCADA, ERP, CMMS, MES, OLAP. Каждая из них представляет определенный производственный уровень согласно стандарту ISA-95. Технологии искусственного интеллекта значительно расширили возможности этих систем, сделав их более интеллектуальными, адаптивными и эффективными. В работе представлен анализ функциональных возможностей автоматизированных систем управления на промышленных предприятиях как до внедрения в них технологий искусственного интеллекта, так и после. Среди новых возможностей автоматизированных систем управления производством можно выделить: увеличение производительности, повышение точности, выбор лучших решений для оптимизации производственных процессов и ресурсов, контроль на всех уровнях за счет автоматической генерации отчетов и аналитики. Несмотря на высокую стоимость применения подобных систем и их обслуживания, результаты исследования доказывают, что тренд на интеграцию систем друг в друга при помощи цифровых технологий, особенно искусственного интеллекта, будет только усиливаться ввиду очевидных функциональных преимуществ

Ключевые слова: искусственный интеллект, SCADA, ERP, CMMS, MES, OLAP, управление производством, ISA-95

JEL-классификация: O31, O32, O33

Введение

Сегодня, в ретроспективе последнего столетия, становятся очевидными колоссальные изменения в развитии промышленного производства. Появление новых технологий и продуктов, созданных на их основе, находит спрос среди потребителей, соответственно, предприятию каждый раз необходимо производить более сложные товары при помощи более технически-сложного оборудования. Конкуренция на рынке заставляет искать инновационные решения для производства и поддержания высокого уровня конкурентоспособности. К тому же в мире растут требования к промышленности в виде экологических стандартов к современному производству, энергопотреблению, охране труда и так далее [11].

Все это стимулирует промышленность находить новые решения для оптимизации всех производственных процессов с целью увеличения прибыли предприятия и удовлетворения социальных требований, стоящих перед ним.

Появление электронных вычислительных машин дало значительный толчок к развитию новых подходов в автоматизации производственных процессов. При помощи компьютерных технологий человек смог расширить круг своих возможностей на промышленном предприятии, повысив эффективность, точность и скорость вычислений и обработки информации. Так, постепенно в XX веке идеи автоматизации производства перешли на новый этап развития. Цифровизация промышленности и повышение сложности технического оборудования на предприятии определили необходимость использования электронных информационных систем для автоматизации производственного процесса. Так, в 1960-х гг. начали развиваться системы SCADA (Supervisory Control And Data Acquisition). Они решали задачи по удаленному мониторингу и управлению производственными процессами в системах распределения электроэнергии. Сейчас, с развитием технологий, системы SCADA стали применяться в различных отраслях промышленности для мониторинга всей поступающей информации с оборудования и управления им в реальном времени [19, 15].

В это же время появились системы ERP (Enterprise Resource Planning) для планирования ресурсов предприятия. В 1990-х гг. функциональные возможности ERP-систем расширились и стали включать в себя управление финансами, человеческими ресурсами, цепочками поставок и другими бизнес-процессами. Эти функции обеспечивают интегрированное управление всеми аспектами деятельности предприятия. Одной из первых компаний, разработавших ERP-систему, стала немецкая фирма SAP, основанная в 1972 году. Их продукт R/2, а затем R/3, стал стандартом в области ERP и получил широкое распространение среди крупных предприятий [14, 23].

В 1970-х гг. появились системы CMMS (Computerized Maintenance Management System). Их целью была компьютеризация процессов управления оборудованием и его технического обслуживания. Они позволяли предприятиям планировать и отслеживать работы по обслуживанию, управлять запасами запчастей и анализировать данные о функционировании оборудования. Одной из первых подобных систем стала система Maximo от американской компании IBM, разработанная в 1968 году [8, 16, 18].

MES-системы (Manufacturing Execution System) начали появляться в 1980-х гг. как ответ на необходимость интеграции и оптимизации производственных процессов. MES-системы предназначены для управления операциями на производственных линиях и их контроля. Выполнение таких задач MES-системой обеспечивает связь между уровнем управления предприятием и уровнем исполнителей непосредственно на производственной линии. Пионерами в разработке MES-систем являются Siemens (Германия) с разработанной в 1958 году системой Simatic. Они первыми предложили решения для повышения производственной эффективности при помощи таких систем [13, 26].

В 1993 году Эдгар Кодд представил концепцию многомерного анализа данных в своей исследовательской статье «Providing OLAP to User-Analysts: An IT Mandate», в которой ввел термин OLAP. С этого момента начали разрабатываться системы OLAP (Online Analytical Processing). В основе данной системы лежит технология многомерного анализа данных, используемая в бизнес-аналитике для обработки больших объемов информации и поддержки принятия решений топ-менеджментом [4].

Упомянутые выше системы являются основными в применении на современном промышленном производстве. Развитие технологий обработки и анализа данных уже позволило внедрить в эти системы искусственный интеллект, тем самым расширив их возможности. Цель исследования – анализ функциональных возможностей автоматизированных систем управления на промышленных предприятиях как до внедрения в них технологий искусственного интеллекта, так и после.

Основные автоматизированные системы управления производством и их функции

В условиях цифровой трансформации промышленности автоматизация управления производственными процессами играет ключевую роль в повышении эффективности предприятий. Международное общество автоматизации (International Society of Automation, ISA), основанное в 1945 году, занимается разработкой стандартов для унификации и интеграции промышленных информационных систем. Одним из наиболее значимых стандартов является ISA-95. Данный стандарт обеспечивает взаимодействие между различными уровнями управления производством и бизнес-процессами предприятия [25].

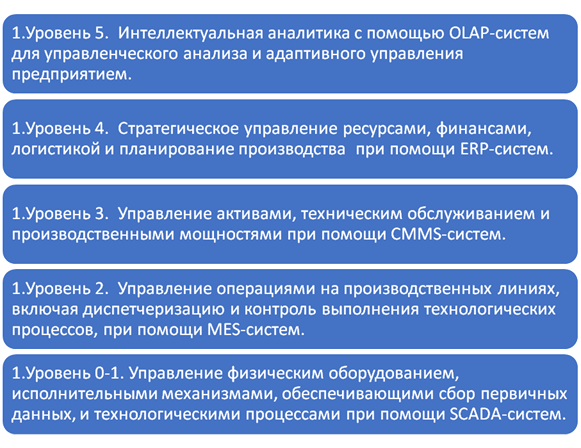

Основная задача, которую решает стандарт ISA-95, это обеспечение возможности обмена данными между системами аналитики, такими как OLAP, системами планирования ресурсов предприятия, такими как ERP, и системами управления производственными операциями, такими как MES, SCADA и CMMS. Это необходимо для более эффективной интеграции систем как между собой, так и между другими источниками данных. Подобная интеграция способна оптимизировать все уровни производственных процессов. Стандарт ISA-95 стал еще более актуальным с появлением концепции «Индустрия 4.0», так как подобная стандартизация унифицирует подходы к цифровизации и автоматизации производственных процессов. Стандарт ISA-95 основан на пятиуровневой модели интеграции систем на предприятии [25, 5] (рис. 1).

Рисунок 1. Пятиуровневая модель интеграции систем на предприятии

Источник: составлено автором с использованием материалов [25].

В настоящее время на рынке существует несколько основных информационных систем, которые выполняют разные задачи и цели. Появление новых цифровых технологий и решений по оптимизации производства направляет развитие этих систем в сторону слияния друг с другом. На сегодняшний день уже есть примеры интегрирования данных систем, что позволяет значительно автоматизировать производственные процессы. Для последующего функционального анализа необходимо изучить основные функции всех вышеперечисленных систем.

SCADA – это системы первого уровня промышленного производства. Основная роль данных систем – это управление технологическими процессами на промышленных предприятиях. В их основные задачи входит обеспечение управления данными, их мониторинга и сбора с производственного оборудования в реальном времени. К основным функциям SCADA-систем на промышленных предприятиях относятся [21, 24]:

1. Мониторинг промышленного оборудования в реальном времени.

2. Управление технологическими процессами.

3. Сбор и архивирование данных.

4. Аварийное оповещение.

5. Анализ и оптимизация производственных процессов.

6. Создание отчетности.

7. Интеграция с другими системами.

8. Безопасность.

Все вышеописанные функции SCADA-систем способны обеспечить предприятиям повышение производительности за счет оптимизации процессов, снижения затрат на обслуживание, снижения энергопотребления, минимизации простоев и аварийных ситуаций. Наличие такой системы удобно в принятии решений на основе оперативной и исторической информации [19, 15, 22].

MES – это системы второго уровня промышленного производства, которые способны управлять производственными операциями в реальном времени. Их основная задача – это оптимизировать и координировать производственные процессы между стратегическими задачами, выдаваемыми ERP-системами, и сведениями об операционной деятельности, предоставляемыми системами SCADA. Основными функциями MES-систем на промышленных предприятиях являются:

1. Управление производственными процессами.

2. Управление заказами.

3. Контроль качества.

4. Управление производственными ресурсами.

5. Анализ и оптимизация производственных процессов.

6. Создание отчетности.

7. Визуализация данных.

8. Интеграция с другими системами.

Данные функции MES-систем в рамках производства обеспечивают снижение уровня брака за счет контроля качества, повышение производственной эффективности за счет оптимизации процессов и снижения простоев, улучшение точности данных и прозрачности выполнения заказов, сокращение времени цикла производства благодаря автоматизации задач и улучшению координации [13, 17].

CMMS – это компьютеризированные системы управления техническим обслуживанием. Эти системы помогают предприятиям эффективно планировать и отслеживать процессы обслуживания и ремонта оборудования, а также управлять ими. Основными функциями такой системы являются:

1. Управление техническим обслуживанием.

2. Управление оборудованием.

3. Управление запасными частями и материалами.

4. Управление заявками на ремонт.

5. Анализ и отчетность.

6. Интеграция с другими системами.

7. Поддержка реактивного обслуживания.

Все вышеописанные функции CMMS-систем обеспечивают предприятиям снижение затрат за счет планирования технического обслуживания и предотвращения аварийных простоев, повышение надежности оборудования благодаря своевременному обслуживанию и анализу данных, ускорение процессов за счет автоматизации таких рутинных задач, как учет, планирование и анализ. CMMS-системы являются незаменимым инструментом для управления техническим обслуживанием оборудования на промышленных предприятиях, обеспечивая оптимизацию процессов и повышение эффективности работы оборудования [8, 16].

ERP – это системы управления ресурсами предприятия, которые объединяют и автоматизируют такие его ключевые процессы, как производство, финансы, закупки, логистика, управление запасами и персоналом. Основная цель ERP-систем – это создать единое информационное пространство для координации работы всех подразделений предприятия. Основными функциями ERP-систем на промышленных предприятиях являются:

1. Управление производственными процессами.

2. Управление материальными потоками и цепочками поставок.

3. Финансовый учет и управление.

4. Управление персоналом.

5. Управление данными о клиентах.

6. Отчетность и аналитика.

7. Интеграция с другими системами.

8. Управление проектами.

Перечисленные функции ERP-систем на предприятии обеспечивают улучшение координации между подразделениями за счет единого информационного пространства. Также данные системы снижают издержки благодаря автоматизации процессов и сокращению избыточных операций, тем самым ERP-системы играют важную роль в цифровой трансформации предприятий, обеспечивая их конкурентоспособность и эффективность [14, 1, 12].

OLAP – это система многомерного анализа данных, используемая в бизнес-аналитике и системе поддержки принятия решений. OLAP-системы предназначены для работы с большими массивами данных и их быстрой обработки, глубокого анализа и прогнозирования бизнес-метрик. Поскольку данная система является больше аналитической системой для обеспечения руководителей предприятия всесторонней аналитикой его деятельности, чем автоматизированной системой управления (АСУ) производством, то рассмотрим ее функции кратко. К основным функциям OLAP-систем относятся [2]:

1. Многомерный анализ данных.

2. Агрегация и детализация данных.

3. Анализ данных.

4. Высокоскоростная обработка запросов.

5. Интеграция с другими системами.

6. Автоматизация отчетности и прогнозирования.

Совокупность функций каждой из представленных систем соотносит ее с определенным производственным уровнем. Потенциал многократного увеличения эффективности данных систем кроется в их интеграции друг с другом и увеличении функциональных возможностей каждой системы отдельно. Технологии искусственного интеллекта (ИИ) способны эффективно раскрыть потенциал представленных производственных систем. Разработчики таких систем активно внедряют ИИ уже с 2010 года. Технологии ИИ помогают обрабатывать очень большие объемы данных с различных источников, тем самым позволяя находить новые полезные взаимосвязи между поступающими данными с различных датчиков и сенсоров, установленных на оборудовании, автоматизировать процессы, прогнозировать производственные и бизнес-процессы, самостоятельно проводить аналитику между организационными процессами производства в рамках одного цеха, всего предприятия и так далее. Технологии ИИ трансформировали функциональность и возможности систем SCADA, MES, CMMS, ERP и OLAP, сделав их более интеллектуальными, адаптивными и эффективными [9].

Анализ функций автоматизированных систем управления производственными процессами с внедренным искусственными интеллектом

Внедрение искусственного интеллекта в АСУ на промышленных предприятиях значительно трансформировало их основные функции, рассмотренные выше [6]. Результаты сравнительного анализа функций систем до и после внедрения технологий ИИ представлены в виде сводных таблиц.

SCADA-системы благодаря внедрению ИИ, а именно использования алгоритмов машинного обучения для прогнозирования поломок оборудования на основе данных с датчиков, смогли перейти на уровень предиктивной аналитики. Способность обрабатывать огромные массивы данных в реальном времени, выявлять отклонения и оптимизировать процессы позволяет повысить качество анализа поступающих данных и их визуализацию персоналу. Также интеллектуальные алгоритмы управления, которые автоматически подстраивают параметры процесса для повышения эффективности, улучшают адаптивный контроль системы (таблица 1).

Таблица 1

Основные функции SCADA-систем до и после внедрения технологий искусственного интеллекта

|

Основные функции

|

До применения ИИ

|

После применения ИИ

|

|

Мониторинг в реальном времени

|

Отображение текущих данных на экранах

операторов

|

Автоматический анализ данных, выявление

трендов, аномалий и потенциальных проблем

|

|

Реакция на аварии

|

Реагирование на отклонения после их

возникновения (реактивный подход)

|

Предсказание аварийных ситуаций и предотвращение

сбоев (предиктивная аналитика)

|

|

Анализ данных

|

Простая визуализация трендов и зависимостей

|

Автоматическая аналитика и поиск скрытых

закономерностей

|

|

Регулирование параметров

|

Ручная настройка параметров оператором

|

Автоматическая адаптация параметров на основе

машинного обучения

|

|

Диагностика оборудования

|

Оператор анализирует показатели и принимает

решения

|

ИИ прогнозирует износ

оборудования, анализируя вибрации, температуру, нагрузку

|

|

Оптимизация энергопотребления

|

Фиксированные режимы работы оборудования

|

ИИ автоматически

регулирует энергопотребление в зависимости от нагрузки

|

|

Работа с большими данными

|

Ограниченная обработка информации в реальном

времени

|

Использование ИИ для анализа больших

массивов данных и выявления зависимостей

|

|

Интеграция с другими системами

|

SCADA передает данные в MES/ERP, но без

глубокого анализа

|

Интеграция с OLAP, ERP, MES, CMMS и другими системами,

автоматический обмен аналитическими данными и их глубокий анализ

|

|

Источник: составлено автором.

|

MES-системы благодаря использованию ИИ для построения оптимальных графиков производства на основе данных о загрузке оборудования, запасах и заказах достигли более качественной оптимизации производственных процессов. Также улучшился контроль качества продукции непосредственно на производственной линии в реальном времени за счет анализа данных с приборов машинного зрения на базе ИИ с целью обнаружения брака или отклонений от стандартов. Аналитика, основанная на применении ИИ, дает возможность интеллектуальной автоматизации, например, автоматической корректировки производственных параметров для достижения наилучших результатов [3, 7, 10, 21] (таблица 2).

Таблица 2

Основные функции MES-систем до и после внедрения технологий искусственного интеллекта

|

Основные функции

|

До применения ИИ

|

После применения ИИ

|

|

Производственное планирование

|

Планирование основано на фиксированных графиках

и прогнозах

|

Динамическое планирование на основе анализа

данных в реальном времени

|

|

Контроль качества

|

Контроль качества осуществляется выборочно

вручную

|

Машинное зрение и анализ данных предсказывают

дефекты и контролируют качество в реальном времени

|

|

Оптимизация загрузки оборудования

|

Задания распределяются на основе стандартных

алгоритмов

|

ИИ анализирует

производственные данные и динамически корректирует загрузку оборудования

|

|

Мониторинг производства

|

Данные фиксируются в базах и анализируются

после завершения операций

|

Мониторинг в реальном времени с

прогнозированием возможных проблем

|

|

Предсказание простоев

|

Реакция на простои постфактум

|

ИИ анализирует данные

SCADA и CMMS для предотвращения простоев

|

|

Автоматизация документации

|

Часть документации заполняется вручную

|

ИИ автоматически

заполняет производственные отчеты и формирует рекомендации

|

|

Источник: составлено автором.

|

При внедрении искусственного интеллекта MES-системы превращаются из привычных систем контроля в интеллектуальную платформу, которая дает возможность предсказывать проблемы, адаптироваться к изменениям и оптимизировать производственные процессы в автоматическом режиме. Можно выделить следующие ключевые преимущества от внедрения ИИ в MES-системы: гибкость производства, снижение объемов брака, минимизация простоев, рост производительности [3, 7, 10].

В CMMS-системах с использованием технологий ИИ стало доступно применение предиктивного обслуживания оборудования. Стал возможным анализ данных о состоянии оборудования на основе сведений о вибрации, температуре и давлении для прогнозирования поломок. Появилась возможность рекомендовать замену детали за несколько дней до ее выхода из строя. Благодаря алгоритмам ИИ система учитывает загруженность оборудования, доступность запчастей и персонала для построения оптимального графика технического обслуживания [16, 3, 7, 10] (таблица 3).

Таблица 3

Основные функции CMMS-систем до и после внедрения технологий искусственного интеллекта

|

Основные функции

|

До применения ИИ

|

После применения ИИ

|

|

Мониторинг состояния оборудования

|

Операторы вводят данные вручную после осмотра

|

Автоматический сбор данных с датчиков IoT и SCADA, анализ в

реальном времени

|

|

Планирование технического обслуживания

|

Регламентное техническое обслуживание по

жесткому графику

|

Предиктивное техническое обслуживание: ИИ анализирует износ

оборудования и прогнозирует необходимость ремонта

|

|

Диагностика неисправностей

|

Поломки выявляются после сбоя

|

ИИ анализирует вибрации,

шум, температуру и предсказывает поломки заранее

|

|

Управление запасами и запчастями

|

Заказ запчастей по мере необходимости, возможны

задержки

|

ИИ прогнозирует

потребность в деталях, автоматически формирует заявки

|

|

Автоматизация заказов на ремонт

|

Обслуживание запрашивается вручную через

диспетчера

|

ИИ автоматически создает

заявки и назначает ремонтные работы на основе предиктивных данных

|

|

Оценка затрат на обслуживание

|

Анализ после выполненных работ, возможны

перерасходы

|

ИИ предсказывает будущие

затраты и предлагает способы оптимизации бюджета

|

|

Источник: составлено автором.

|

Таблица 4

Основные функции ERP-систем до и после внедрения технологий искусственного интеллекта

|

Основные функции

|

До применения ИИ

|

После применения ИИ

|

|

Финансовый анализ и управление затратами

|

Ручной анализ данных, базовые отчеты

|

Автоматический анализ, прогнозирование

финансовых рисков и предложенные сценарии управления

|

|

Оптимизация цепочек поставок

|

Логистика строится на основе исторических

данных

|

ИИ анализирует рыночные

тренды, предсказывает задержки и адаптирует поставки в реальном времени

|

|

Управление запасами

|

Статическое планирование запасов

|

Динамическое управление, оптимизация запасов в

реальном времени

|

|

Автоматизация обработки заказов

|

Часть операций требует ручного ввода

|

ИИ автоматизирует учет,

обработку платежей и выставление счетов

|

|

Подбор кадров и управление персоналом

|

Подбор сотрудников по фиксированным критериям

|

ИИ анализирует навыки,

предсказывает увольнения, предлагает обучение, ведет личное дело сотрудника с

отображением результатов его работы

|

|

Бизнес-аналитика и прогнозирование

|

Отчеты по историческим данным

|

Предиктивная аналитика, выявление трендов и

скрытых закономерностей

|

|

Источник: составлено автором.

|

Таблица 5

Основные функции OLAP-систем до и после внедрения технологий искусственного интеллекта

|

Основные функции

|

До применения ИИ

|

После применения ИИ

|

|

Генерация отчетов

|

Отчеты строятся по фиксированным шаблонам

|

ИИ автоматически

формирует динамические отчеты с учетом выявленных трендов

|

|

Обработка данных

|

Анализируется только структурированная

информация

|

ИИ способен анализировать

как структурированные, так и неструктурированные данные

|

|

Прогнозирование

|

Прогнозы строятся на основе статистических

моделей

|

Машинное обучение выявляет скрытые

закономерности, что повышает точность прогнозов

|

|

Выявление аномалий

|

Отклонения выявляются вручную или на основе

простых фильтров

|

ИИ автоматически

обнаруживает аномалии в больших и динамических объемах данных и предлагает

объяснение с рекомендациями

|

|

Оптимизация бизнес-процессов

|

Требуется участие аналитиков для интерпретации

данных

|

ИИ анализирует данные и

предлагает оптимальные стратегии

|

|

Адаптивность системы

|

Настройки OLAP-системы вводятся вручную

|

Самообучающиеся алгоритмы адаптируют систему

под изменения в данных

|

|

Источник: составлено автором.

|

Заключение

Внедрение технологий ИИ в автоматизированные системы управления кардинально изменило их функциональные возможности. Среди новых возможностей АСУ производством можно выделить: увеличение производительности, повышение точности, выбор лучших решений для оптимизации производственных процессов и ресурсов, контроль на всех уровнях за счет автоматической генерации отчетов и аналитики. Тем самым применение искусственного интеллекта уже трансформировало системы SCADA, MES, CMMS, ERP и OLAP и открыло широкие перспективы их дальнейшего развития и применения. В результате этого взаимодействия данные системы стали более интеллектуальными, адаптивными и способными к интеграции. Эти приобретенные свойства позволяют строить целые производственные экосистемы, что не только улучшает управление производственными процессами, но и обеспечивает предприятиям конкурентные преимущества.

Несмотря на очевидные преимущества использования систем с внедренным ИИ в производстве, подобные решения сталкиваются и с проблемами их практического применения. Среди основных трудностей можно выделить: использование разными системами разных протоколов (Modbus, OPC, REST API), затрудненное взаимодействие систем разных поколений, разрозненность хранилищ данных, обеспечение кибербезопасности, сложность построения комплексной архитектуры для таких систем. Однако главной проблемой является стоимость внедрения подобных систем и их обслуживания. На сегодняшний день частичное применение АСУ с внедренным ИИ с функцией машинного обучения обходится достаточно дорого потенциальному производителю, не говоря уже об их комплексном внедрении на всех уровнях производства. Перечисленные проблемы являются вызовом для промышленных предприятий и инженеров этих систем, и их постепенное решение будет приближать реализацию концепции полностью автоматизированного производства.

Из описания вышеупомянутых информационных систем следует, что часть их функций пересекается, при этом тренд на интеграцию систем друг в друга при помощи цифровых технологий, особенно искусственного интеллекта, будет только усиливаться. Вполне вероятно, что эволюция автоматизированных систем управления приведет к созданию единых всеобъемлющих производственных систем. Для достижения этой цели необходимо продолжать выявлять новые возможности по автоматизации процессов на всех уровнях производства.

Источники:

2. Бухонов Д.О., Сергеева О.О., Говоров П.Ю. Применение технологии OLAP-кубов для анализа данных // Вестник Димитровградского инженерно-технологического института. – 2021. – № 2. – c. 48–54.

3. Ефимов С.Н., Ильина И.В., Моисеева К.А., Проворных И.А. Использование искусственного интеллекта в автоматизированных системах управления технологическим процессом // Перспективы науки. – 2023. – № 1. – c. 57-59.

4. Знакомство с OLAP: основы и преимущества анализа данных. Yandex Cloud. [Электронный ресурс]. URL: https://yandex.cloud/ru/docs/glossary/olap?utm_referrer=https%3A%2F%2Fwww.google.com%2F (дата обращения: 03.04.2025)

5. Изотова А.Г., Комолова Т.О., Близнова А.С. Методы цифровой трансформации и внедрения искусственного интеллекта на производства // Аллея науки. – 2020. – № 4. – c. 188-192.

6. Калиновская И.Н., Завьялова А.О. Направления использования искусственного интеллекта в организации производства на предприятиях легкой промышленности // Материалы и технологии. – 2020. – № 1. – c. 50-56. – doi: 10.24412/2617-149X-2020-1-50-56.

7. Канарский В.А., Пономарчук Ю.В. Автоматизированные системы управления в эпоху четвертой промышленной революции // Научно-техническое и экономическое сотрудничество стран АТР в XXI веке. – 2022. – c. 230–234.

8. Кизим А.В., Чиков Е.В., Мельник В.Ю. Задачи прогнозирования и планирования для программно-информационной поддержки технического обслуживания и ремонта оборудования // Открытое образование. – 2011. – № 2-2. – c. 224–227.

9. Легчаков К.Е. Статистический анализ внедрения и использования информационно-управляющих систем в России и за рубежом. / дис. … канд. экон. наук : 08.00.12. - Москва, 2016. – 169 c.

10. Мубараков Б.К. Интеграция SCADA, MES и DCS для повышения эффективности производства // Интернаука. – 2024. – № 2-1. – c. 44-46.

11. Мыльник В.В., Мыльник А.В. Роботизация промышленного производства на базе искусственного интеллекта // Организатор производства. – 2014. – № 3. – c. 5-10.

12. Одинец М.А. Процессный подход к управлению производственной системой (на примере оценки эффекта в результате интеграции ERP-системы). / дис. … канд. экон. наук : 08.00.05. - Санкт-Петербург, 2015. – 233 c.

13. Ошурков В.А., Макашова В.Н. Оперативное планирование производства в MES-системах с использованием методов и алгоритмов искусственного интеллекта // Современные информационные технологии и ИТ-образование. – 2015. – № 2. – c. 133–139.

14. Савельев И.В. Модель принятия решения о внедрении ERP-системы на предприятии. / автореф. дис. … канд. экон. наук : 08.00.13. - Москва, 2013. – 24 c.

15. Самойлова Е.М., Игнатьев А.А. Интеллектуализация проектирования и мониторинга технологического процесса на основе применения SCADA-системы // Вестник Саратовского государственного технического университета. – 2011. – № 2. – c. 241–244.

16. Семидоцкий Д.В. CMMS – инструмент современного и эффективного управления техническим обслуживанием // Вестник науки. – 2021. – № 2. – c. 230-236.

17. Смелов А.Ю. Информационная поддержка предприятий по производству фосфорных удобрений с применением MES-систем. / дис. … канд. техн. наук : 05.13.01. - Москва, 2012. – 143 c.

18. Современный подход к управлению производственными активами предприятия: управление активами в энергетике. Ibm. [Электронный ресурс]. URL: https://public.dhe.ibm.com/software/ru/pdf/Maximo-for-Energy.pdf (дата обращения: 03.04.2025).

19. Тарасов В.Б., Святкина М.Н. 77-30569/224479 Интеллектуальные SCADA-системы: истоки и перспективы // Наука и образование: научное издание МГТУ им. Н.Э. Баумана. – 2011. – № 13. – c. 35.

20. Фирсова А.А., Хорошенькова О.В. Возможности применения OLAP-кубов при проектировании BI- систем в финансовом планировании деятельности предприятия // Гуманитарный научный журнал. – 2023. – № 4-3. – c. 14-20.

21. Цифровизация производства: MES и SCADA в Корпорации Тактическое ракетное вооружении. Управление производством. [Электронный ресурс]. URL: https://up-pro.ru/library/information_systems/automation_production/mes-scada/ (дата обращения: 03.04.2025).

22. Что представляет собой SCADA система: основные задачи, применение, особенности и структура организации. Синаптик. [Электронный ресурс]. URL: https://synaptik.ru/blog/avtomatizaciya-sklada/chto-predstavlyaet-soboj-scada-sistema-osnovnye-zadachi-primenenie-osobennosti-i-struktura-organizaczii/ (дата обращения: 03.04.2025).

23. Что такое ERP?. Sap. [Электронный ресурс]. URL: https://www.sap.com/central-asia-caucasus/products/erp/what-is-erp.html (дата обращения: 03.04.2025).

24. Технологика. SCADA – система: что это такое?. [Электронный ресурс]. URL: https://ivctl.ru/o-kompanii/blog/scada-sistema-chto-eto-takoe/ (дата обращения: 03.04.2025).

25. ISA : International Society of Automation. [Электронный ресурс]. URL: https://www.isa.org (дата обращения: 03.04.2025).

Страница обновлена: 28.02.2026 в 10:59:44

Download PDF | Downloads: 46

Introduction of artificial intelligence into the main functions of automated production management systems: comparative analysis

Moskvitin A.D.Journal paper

Journal of Economics, Entrepreneurship and Law

Volume 15, Number 5 (May 2025)

Abstract:

The article considers automated manufacturing control systems such as SCADA, ERP, CMMS, MES, and OLAP. Each of them represents a certain level of a manufacturing enterprise according to the ISA-95 standard. Artificial intelligence technologies have significantly expanded the capabilities of these systems, making them more intelligent, adaptive, and efficient. The article presents an analysis of the functional capabilities of automated control systems at a manufacturing enterprise both before and after the introduction of artificial intelligence. The new capabilities of automated manufacturing control systems are: increased productivity, improved accuracy, selection of the best solutions to optimize industrial processes and resources, and control at all levels through automatic generation of reports and analytics. Despite the high cost of using such systems and their maintenance, the results of the study prove that the trend of integrating the systems into each other using digital technologies, especially artificial intelligence, will only increase due to the obvious functional advantages.

Keywords: artificial intelligence, SCADA, ERP, CMMS, MES, OLAP, manufacturing control, ISA-95

JEL-classification: O31, O32, O33

References:

Antonova I.I., Smirnov V.A., Efimov M.G. (2024). Integrating artificial intelligence into erp systems: advantages, disadvantages and prospects. Russian Journal of Economics. (18). 619–640. doi: 10.21202/2782-2923.2024.3.619-640.

Bukhonov D.O., Sergeeva O.O., Govorov P.Yu. (2021). Application of OLAP cube technology for data analysis. Vestnik Dimitrovgradskogo inzhenerno-tekhnologicheskogo instituta. (2). 48–54.

Efimov S.N., Ilyina I.V., Moiseeva K.A., Provornyh I.A. (2023). The use of artificial intelligence in automated process control systems. Perspektivy nauki. (1). 57-59.

Firsova A.A., Khoroshenkova O.V. (2023). Possibilities of using olap cubes in the design of BI systems in financial planning of enterprise activities. Gumanitarnyy nauchnyy zhurnal. (4-3). 14-20.

ISA : International Society of Automation. Retrieved April 03, 2025, from https://www.isa.org

Izotova A.G., Komolova T.O., Bliznova A.S. (2020). Methods of digital transformation and implementation of artificial intelligence in production. Alley of Science. 1 (4). 188-192.

Kalinovskaya I.N., Zavyalova A.O. (2020). Directions for using artificial intelligence in production organization at light industry enterprises. Materialy i tekhnologii. (1). 50-56. doi: 10.24412/2617-149X-2020-1-50-56.

Kanarskiy V.A., Ponomarchuk Yu.V. (2022). Automated control systems in the age of the fourth industrial revolution. Scientific and technical and economic cooperation of countries in Asia-Pacific in the 21st century. 1 230–234.

Kizim A.V., Chikov E.V., Melnik V.Yu. (2011). Forecasting and planning tasks for software and information support of equipment maintenance and repair. Open Education. (2-2). 224–227.

Legchakov K.E. (2016). Statistical analysis of the implementation and use of information management systems in Russia and abroad

Mubarakov B.K. (2024). Integration of SCADA, MES and DCS to improve production efficiency. Inter-Science (Inter nauka). (2-1). 44-46.

Mylnik V.V., Mylnik A.V. (2014). Robotization industrial production based on artificial intelligence. Organizer of Production. (3). 5-10.

Odinets M.A. (2015). A process-based approach to production system management (on the example of evaluating the effect of ERP system integration)

Oshurkov V.A., Makashova V.N. (2015). Operational production planning in MES systems using artificial intelligence methods and algorithms. Modern Information Technology and IT-education. 11 (2). 133–139.

Samoylova E.M., Ignatev A.A. (2011). Intellectualization design and monitoring process based on the use of SCADA-system. Vestnik Saratovskogo gosudarstvennogo tekhnicheskogo universiteta. 3 (2). 241–244.

Savelev I.V. (2013). The decision-making model for the implementation of an ERP system in an enterprise

Semidotskiy D.V. (2021). Cmms - a modern tool and effective management technical maintenance. Vestnik nauki. 1 (2). 230-236.

Smelov A.Yu. (2012). Information support for enterprises producing phosphorous fertilizers using MES systems

Tarasov V.B., Svyatkina M.N. (2011). 77-30569/224479 Intelligent SCADA Systems: Origins and Prospects. «Science and Education: Scientific Publication». (13). 35.