Анализ основных рисков снижения эффективности деятельности промышленных предприятий при внедрении цифровых двойников в автоматизированную систему управления жизненным циклом продукции

Старожук Е.А.1, Яковлева М.В.1

1 Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет), Россия, Москва

Скачать PDF | Загрузок: 95 | Цитирований: 7

Статья в журнале

Вопросы инновационной экономики (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 10, Номер 3 (Июль-сентябрь 2020)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=44082121

Цитирований: 7 по состоянию на 07.12.2023

Аннотация:

В эпоху цифровизации важной задачей промышленных предприятий становится обеспечение эффективной деятельности при внедрении современных информационных инструментов индустрии 4.0. В настоящей статье особое внимание уделяется созданию автоматизированной системы управления жизненным циклом (АСУЖЦ) промышленной продукции и внедрению в нее концепции цифрового двойника. Несмотря на преимущества цифровых двойников, авторами ставится проблема возникновения рисков, последствия которых могут привести к снижению эффективности деятельности промышленных предприятий. Авторами обобщены основные макроэкономические факторы и риски, которые возникают при разработке и внедрении цифровых двойников, а также сформулированы последствия данных рисков. Проведенная количественная оценка макроэкономических факторов на основе матрицы «вероятность-ущерб» показала, что наиболее опасными рисковыми событиями являются нехватка высококвалифицированных специалистов в области цифровизации и отсутствие единых методов верификации цифровых моделей, которые необходимы для получения достоверных сведений о результатах испытаний цифровых двойников. Среди основных последствий в результате возникновения рисков авторами выделены: неверно принятые управленческие решения на основе неправильных результатов испытаний цифровых двойников и, как следствие, отсутствие окупаемости вложенных затрат на разработку и внедрение данной концепции в АСУЖЦ. В статье предложен ряд мероприятий по минимизации данных рисков, основным из которых является внедрение технологии блокчейна в систему автоматизированного управления жизненным циклом промышленной продукции

Ключевые слова: риски внедрения цифровых двойников, автоматизированная система управления жизненным циклом, эффективность промышленных предприятий, технология блокчейн, матрица «вероятность-ущерб»

Введение

В настоящее время в связи с постоянным усложнением технологических процессов, ростом объема данных, которые необходимо обрабатывать и анализировать, невозможно обеспечить эффективное функционирование промышленного предприятия без использования инструментов новой Индустрии 4.0.

Индустрия 4.0 представляет собой сложную, многоуровневую организационно-техническую систему, основанную на интеграции в единое информационное пространство физических операций и сопутствующих процессов [8, 15] (Kamanina, 2017; Sazonov, Vasileva, Mikhaylova, 2020). Индустрия 4.0 состоит из шести основных подсистем, таких как PLM (Product Lifecycle Management – управление жизненным циклом изделия), Big Data (большие данные), Smart Factory (продуманный завод), Cyber-physical systems (киберфизические системы), Internet of Things (Интернет вещей), Interoperability (функциональная совместимость). Совокупность данных шести подсистем позволит создать эффективную бизнес-модель современного промышленного предприятия.

Остановимся более подробно на организационно-технической системе управления жизненным циклом изделий PLM, основанной на принципе дуализма объект-операция/физическое-информационное [1, 3] (Paton, Andrew, 2019; Stark, 2020).

Такая система подразумевает, что необходимо преобразовать все процессы жизненного цикла изделия, происходящие в физическом пространстве (материальное-техническое обеспечение, производство, эксплуатация, утилизация и др.), в соответствующие процессы в информационном пространстве, а также иметь возможность обратного преобразования информационных процессов в физические.

Целью применения промышленными предприятиями современных технологий управления жизненным циклом (PLM) при разработке продукции является повышение качества создаваемых изделий с сокращением сроков и затрат за счет автоматизированной сквозной поддержки на всех стадиях жизненного цикла изделия всех процессов его разработки, изготовления и эксплуатации. Одной из необходимых технологий для реализации системы автоматизированного управления жизненным циклом изделия является создание цифрового двойника (Digital Twin).

В связи с этим целью настоящей статьи становится проведение краткого анализа основных рисков снижения эффективности деятельности промышленных предприятий при внедрении цифровых двойников в автоматизированную систему управления жизненным циклом продукции и предложение мероприятий по минимизации выявленных рисков.

Для реализации поставленной цели необходимо решить следующие задачи:

1) провести краткий анализ технологии внедрения цифровых двойников в АСУЖЦ;

2) обобщить основные макроэкономические факторы, которые представляют опасность для успешной и эффективной деятельности промышленных предприятий при внедрении цифровых двойников в АСУЖЦ;

3) проанализировать главные риски, которые могут возникнуть непосредственно при внедрении цифровых двойников в АСУЖЦ, и описать последствия данных рисков;

4) рассчитать уровни рисков у выявленных макроэкономических факторов;

5) предложить ряд мероприятий по минимизации влияния макроэкономических факторов на эффективность внедрения цифровых двойников в АСУЖЦ.

Описание процесса внедрения цифровых двойников в АСУЖЦ промышленной продукции

Начнем с рассмотрения технологии внедрения цифровых двойников в АСУЖЦ. Цифровой двойник представляет собой цифровую копию физического объекта или процесса и позволяет оптимизировать деятельность промышленных организаций.

В целях достижения эффективной работы промышленных организаций при внедрении технологии цифровых двойников целесообразно, чтобы документы цифрового двойника включали информацию о геометрической модели объекта, наборе расчетных данных деталей, узлов и объекта в целом (математические модели), информацию о технологических процессах изготовления и сборки и данные об испытаниях (верификация математических моделей) [2, 10] (Kurganova, Filin, Chernyaev, Shaklein, Namiot, 2019). Далее эти данные необходимо структурировать в единой автоматизированной системе управления жизненным циклом изделия (PLM-системе) [9] (Komrakov, Sukhorukov, 2017).

К примеру, это возможно реализовать в рамках цифровой платформы CML-Bench [14] (Sazonov, 2019), предназначенной для автоматизации ключевых инженерных процессов, связанных с мгновенной кастомизацией, цифровым проектированием, моделированием, виртуальными испытаниями [18] (Starozhuk, Yakovleva, 2019) и подготовкой всей необходимой производственной документации, посредством трансдисциплинарного и надотраслевого компьютерного инжиниринга.

Анализ потенциальных рисков снижения эффективности деятельности промышленных предприятий при внедрении цифровых двойников

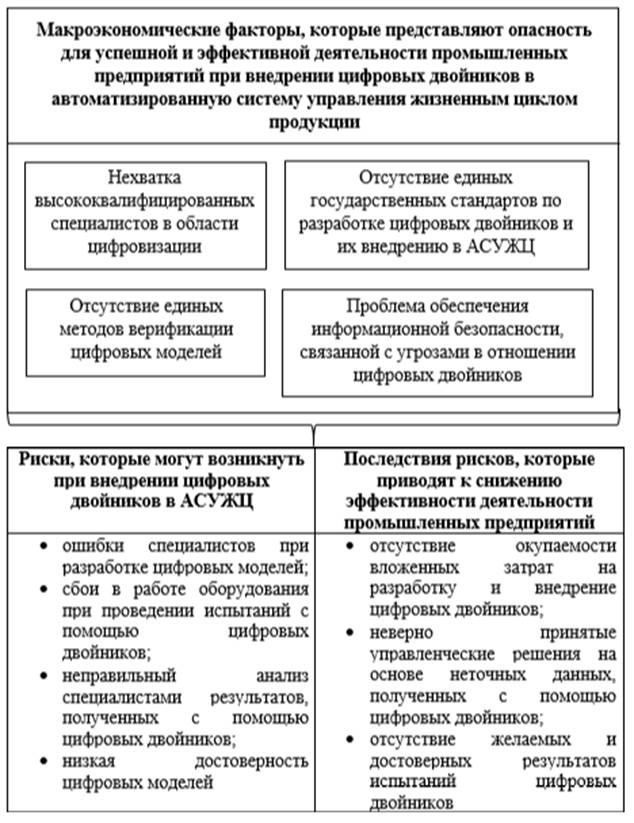

Несмотря на очевидные преимущества цифровых двойников [10, 12] (Kurganova, Filin, Chernyaev, Shaklein, Namiot, 2019; Ponomarev, Feofanov, Grushina, 2019), на сегодняшний день можно выделить ряд макроэкономических факторов и потенциальных рисков, последствия которых могут привести к снижению эффективности промышленных предприятий при внедрении цифровых двойников в систему автоматизированного управления жизненным циклом продукции (рис. 1).

Рисунок 1. Совокупность рисков, которые могут привести к снижению эффективности деятельности промышленных предприятий при внедрении цифровых двойников в АСУЖЦ

Источник: составлено авторами.

Во-первых, нехватка высококвалифицированных специалистов в области внедрения цифровых двойников в автоматизированную систему управления жизненным циклом промышленной продукции может повлечь за собой отсутствие окупаемости вложенных затрат. Более того, неправильный анализ специалистами результатов, полученных с помощью цифровых двойников, может привести к неверно принятым управленческим решениям.

В связи с переходом на цепочку взаимодействия «человек – компьютер – цифровой двойник – компьютер – исполнительный механизм» появляется важный риск, связанный с верификацией цифровых моделей, на которых базируются цифровые двойники. По оценкам экспертов, к рискам снижения достоверности цифровых моделей [2, 6, 7, 17, 19] (Bugorskiy, Goloskokov, 2011; Danilevich, 2013; Starozhuk, Yakovleva, 2020; Stroganova, 2010) можно отнести ошибки разработчиков, недостоверные математические расчеты, недостаточность внесенных сведений, характеристик о промышленной продукции в модель, недостаточный учет ограничений и факторов внешней среды при разработке цифровой модели, отсутствие единых государственных стандартов и методов верификации цифровых моделей.

Также в настоящее время эксперты выделяют проблему защиты информации, связанную с угрозами в отношении цифровых двойников [4, 5] (Taylor, Dargahi, Dehghantanha, Parizi, Choo, 2019; Brom, Terenteva, 2018). Важно обеспечить информационную безопасность, поскольку цифровой двойник является ключевым элементом в автоматизированной системе управления жизненным циклом промышленной продукции.

Все эти макроэкономические факторы и риски, непосредственно связанные с разработкой и внедрением цифровых двойников в АСУЖЦ, в совокупности могут привести к невозможности достичь эффективности внедрения цифровых двойников промышленными предприятиями из-за высоких затрат на его разработку на входе и отсутствия желаемых и достоверных результатов на выходе.

Количественная оценка уровня риска выявленных макроэкономических факторов

Применим метод прямой количественной оценки макроэкономических факторов [11, 20–21] (Orlov, Tsisarskiy, 2013; Fedorets, 2008; Shitikova, Tabunshchik, 2012), которые представляют опасность для эффективной деятельности промышленных предприятий при внедрении цифровых двойников в автоматизированную систему управления жизненным циклом продукции, с использованием матрицы «вероятность – ущерб» (табл. 1). Данный метод предполагает определение для каждого рискового события ранга вероятности его наступления (низкая, средняя и высокая), а также соответствующий для этого события потенциальный ущерб (малый, средний и большой).

Таблица 1

Применение матрицы «вероятность – ущерб» для оценки уровней риска макроэкономических факторов

|

|

Низкая вероятность (0,3)

|

Средняя вероятность (0,7)

|

Высокая вероятность (1,0)

|

|

Малый ущерб (0,3)

|

0,1

|

0,2

|

0,3

|

|

Средний ущерб (0,7)

|

0,2

|

0,5

|

0,7

|

|

Большой ущерб (1,0)

|

0,3

|

0,7

|

1,0

|

В таблице 2 представим совокупность макроэкономических факторов (рис. 1), проведем оценку вероятности возникновения выявленных факторов, а также оценку потенциального ущерба от них (в данном случае – снижение эффективности деятельности промышленных предприятий при внедрении цифровых двойников в АСУЖЦ). С учетом этих данных и с использованием матрицы «вероятность – ущерб» для каждого макроэкономического фактора рассчитаем предполагаемый уровень риска и приведем его в таблице 2.

Таблица 2

Результат оценки уровня риска макроэкономических факторов

|

№

|

Макроэкономические факторы, которые

представляют опасность для успешной и эффективной деятельности промышленных

предприятий при внедрении цифровых двойников в АСУЖЦ

|

Вероятность возникновения

|

Нанесенный ущерб

|

Уровень риска

|

|

1

|

Нехватка

высококвалифицированных специалистов в области цифровизации

|

0,7

|

1,0

|

0,7

|

|

2

|

Отсутствие

единых методов верификации цифровых моделей

|

0,5

|

1,0

|

0,7

|

|

3

|

Отсутствие

единых государственных стандартов по разработке цифровых двойников и их

внедрению в АСУЖЦ

|

0,7

|

0,7

|

0,5

|

|

4

|

Проблема

обеспечения информационной безопасности, связанной с угрозами в отношении

цифровых двойников

|

0,3

|

0,7

|

0,2

|

Из таблицы 2 видно, что наиболее опасные события, которые могут повлиять на снижение эффективности внедрения цифровых двойников в автоматизированную систему управления жизненным циклом продукции, могут быть связаны, по мнению авторов, с недостаточным количеством высококвалифицированных специалистов в области цифровизации и отсутствием единых методов верификации цифровых моделей, что является необходимым условием для получения достоверных сведений о результатах испытаний цифровых двойников.

Заключение

На основании всего вышеизложенного можно сделать следующие выводы. В данной статье авторами обобщены основные макроэкономические факторы, которые представляют опасность для успешной и эффективной деятельности промышленных предприятий при внедрении цифровых двойников в АСУЖЦ. Для каждого фактора рассчитан предполагаемый уровень риска на основании матрицы «вероятность – ущерб».

Обобщение макроэкономических факторов позволило авторам сформулировать главные риски, которые могут возникнуть непосредственно при внедрении цифровых двойников в АСУЖЦ, и описать последствия данных рисков.

В целях минимизации рисков снижения эффективности деятельности промышленных предприятий при внедрении цифровых двойников в АСУЖЦ в заключение хотелось бы предложить ряд мероприятий.

Во-первых, целесообразно осуществлять подробную проработку цифровой модели промышленной продукции высококвалифицированными специалистами. Особое внимание необходимо уделить верификации цифровых моделей, что возможно реализовать за счет установления датчиков на реальном устройстве и проведения сравнительных проверок [13, 16] (Rovnyagin, 2012; Smorodin, 2007).

Во-вторых, на этапе эксплуатации промышленной продукции, созданной с помощью цифровых двойников, разумно осуществлять мониторинг «жизнедеятельности» данной продукции для сбора информации и дальнейшего усовершенствования цифровых моделей.

В-третьих, решением проблемы информационной безопасности при внедрении цифровых двойников может стать внедрение технологии блокчейна [4, 5] (Taylor, Dargahi, Dehghantanha, Parizi, Choo, 2019; Brom, Terenteva, 2018) в систему автоматизированного управления жизненным циклом промышленной продукции. Технология блокчейна позволит строить процессы производства промышленной продукции в реальном времени. С помощью распределенной базы данных возможно обеспечить отслеживание, прозрачность и видимость информационных данных о показателях надежности и качества продукции в процессе эксплуатации, стоимости процессов обслуживания, об интенсивности эксплуатации, фактических нагрузках, реальном износе и др. Информация о фактическом состоянии промышленной продукции будет доступна всем участникам автоматизированной системы управления жизненным циклом.

В целом внедрение предложенных мероприятий по минимизации рисков должно обеспечить конкурентоспособность и высокую эффективность промышленных предприятий за счет сокращения времени и стоимости выполнения заказов, обеспечения требований по качеству промышленной продукции, а также за счет сокращения количества посредников. В конечном итоге все это в совокупности позволит оптимизировать общую стоимость жизненного цикла промышленной продукции.

Источники:

2. Serester, A., Hidas, G., Szögi, G., Galambos, P. (2015, September). Testing and verification through virtual product models: A survey and look ahead. In 2015 IEEE 19th International Conference on Intelligent Engineering Systems (INES) (pp. 141-145). IEEE.

3. Stark, J. (2020). Product Lifecycle Management (PLM). In Product Lifecycle Management (Volume 1) (pp. 1-33). Springer, Cham.

4. Taylor, P. J., Dargahi, T., Dehghantanha, A., Parizi, R. M., & Choo, K. K. R. (2019). A systematic literature review of blockchain cyber security. Digital Communications and Networks.

5. Бром А.Е., Терентьева З.С. Использование технологии блокчейн в управлении жизненным циклом продукции // Вестник ВУиТ. 2018. - №1. - С. 118-124.

6. Бугорский, В.Н., Голоскоков, К.П. (2011). Управление качеством в процессе испытаний средств электронной техники. Прикладная информатика, (1(31)).

7. Данилевич С.Б. О легитимизации показателей достоверности результатов контроля и испытаний продукции // Методы менеджмента качества. – 2013. - №8. – с. 32-34.

8. Каманина Р.В. Цифровые инновации – важнейший рычаг решения экономических проблем России в настоящем и будущем // Экономика знаний: теория и практика. – 2017. - №4(4). – с. 64-79.

9. Комраков А.В., Сухоруков А.И. Концепция цифрового двойника в управлении жизненным циклом промышленных объектов // Научная Идея. 2017. - №3. - С. 3-9.

10. Курганова Н.В., Филин М.А., Черняев Д.С., Шаклеин А.Г., Намиот Д.Е. Внедрение цифровых двойников как одно из ключевых направлений цифровизации производства // International Journal of Open Information Technologies. 2019. - №5. - С. 105-115.

11. Орлов А.И., Цисарский А.Д. Особенности оценки рисков при создании ракетно-космической техники // Национальные интересы: приоритеты и безопасность. – 2013. - №43. – с. 37-46.

12. Пономарев К.С., Феофанов А.Н., Грuшина Т.Г. Цифровой двойник производства – средство цифровизации деятельности организации // Автоматизация и моделирование в проектировании и управлении. 2019. №2 (4). С. 11-17.

13. Ровнягин М.М. Использование UVM для автономной верификации цифровой аппаратуры // Проблемы разработки перспективных микро и наноэлектронных систем. – 2012. - №1. – с. 129-132.

14. Сазонов А.А. Анализ системы разработки цифровых двойников на основе компонентов цифровой платформы CML-Bench // Управление инновационно-инвестиционной деятельностью: к 80-летнему юбилею профессора Юрия Петровича Анисимова: сборник материалов Всероссийской юбилейной научно-практической конференции (Воронеж, 21-23 мая 2019 г.). – Воронеж, 2019. - С.132-139.

15. Сазонов А.А., Васильева И.А., Михайлова Л.В. Исследование механизмов управления отечественными промышленными предприятиями в условиях новой технологической концепции // Вестник МГОУ. Серия: Экономика. 2020. №1. С. 74-81.

16. Смородин В.С. Верификация имитационных моделей технологических процессов производства с переменной структурой // Математические машины и системы. - 2007. - №3-4. – с. 162-167.

17. Старожук Е.А., Яковлева М.В. Обеспечение достоверности результатов испытаний радиоэлектронной продукции с учетом степени риска // XIII Международная отраслевая научно-техническая конференция «Технологии информационного общества». – Москва, 2020. – с. 384-385.

18. Старожук Е.А., Яковлева М.В. Проблемы внедрения виртуальных испытаний радиоэлектронной промышленной продукции на этапе проектирования // Экономика и предпринимательство. – 2019. - №9. – с. 1172-1177.

19. Строганова Е.П. Достоверность оценки характеристик и результатов испытаний на этапах проектирования и эксплуатации радиоэлектронной аппаратуры: автореф. дисс. д-ра техн. наук: 05.12.04. ― М., 2010. — 40 с.

20. Федорец А. Г. Методические основы количественного оценивания производственных рисков //Энергобезопасность и энергосбережение. – 2008. – №. 2.

21. Шитикова Е.В., Табунщик Г.В. Модель рисков процесса испытаний газотурбинных установок наземного применения // Наукові праці Донецького національного технічного університету, серія: «Проблеми моделювання та автоматизації проектування», № 1 (10)-2(11), 2012. – с.79-89

Страница обновлена: 19.02.2026 в 00:29:33

Download PDF | Downloads: 95 | Citations: 7

Analysis of the main risks of reducing the efficiency of industrial enterprises when implementing digital twins into the automated product lifecycle management system

Starozhuk E.A., Yakovleva M.V.Journal paper

Russian Journal of Innovation Economics

Volume 10, Number 3 (July-september 2020)

Abstract:

In the era of digitalization, an important task of industrial enterprises is to ensure effective performance when implementing modern information tools of Industry 4.0. This article focuses on the creation of an automated life cycle management system for industrial products and the introduction of the concept of a digital twin. Despite the advantages of digital twins, the authors pose the problem of risks, the consequences of which can lead to a decrease in the efficiency of industrial enterprises. The authors generalize the main macroeconomic factors and risks that arise during the development and implementation of digital twins, as well as formulate the consequences of these risks. The quantitative assessment of macroeconomic factors based on the probability-loss matrix showed that the most dangerous risk events are the lack of highly qualified specialists in the digitalization and the lack of unified methods for verifying digital models, which are necessary to obtain reliable information about the results of tests of digital twins. The authors highlighted following main risks consequences: incorrectly made management decisions based on incorrect test results of digital twins and, as a result, the lack of return on investments for the development and implementation of this concept in the automated life cycle management system. The authors of the article propose a number of measures to minimize these risks, the main of which is the introduction of blockchain technology in the automated life cycle management system of industrial products.

Keywords: risks of implementing digital twins, automated lifecycle management system, efficiency of industrial enterprises, blockchain technology, probability-loss matrix

References:

Brom A.E., Terenteva Z.S. (2018). Ispolzovanie tekhnologii blokcheyn v upravlenii zhiznennym tsiklom produktsii [The use of blockchain technology in the lifecycle management of products]. Bulletin of Volzhsky University named after V.N. Tatischev. (1). 118-124. (in Russian).

Bugorskiy V.N., Goloskokov K.P. (2011). Upravlenie kachestvom v protsesse ispytaniy sredstv elektronnoy tekhniki [Quality management in the process of testing electronic equipment]. Applied Informatics. (1). 50-60. (in Russian).

Danilevich S.B. (2013). O legitimizatsii pokazateley dostovernosti rezultatov kontrolya i ispytaniy produktsii [About legitimization of indicators of reliability of product control and testing results]. Metody menedzhmenta kachestva. (8). 32-34. (in Russian).

Fedorets A. G. (2008). Metodicheskie osnovy kolichestvennogo otsenivaniya proizvodstvennyh riskov [Methodical bases of quantitative estimation of industrial risks]. Energobezopasnost i energosberezhenie. (2). 10-16. (in Russian).

Kamanina R.V. (2017). Tsifrovye innovatsii – vazhneyshiy rychag resheniya ekonomicheskikh problem Rossii v nastoyashchem i budushchem [Digital innovations as the most important way to solve the economic problems of Russia in the present and future]. Ekonomika znaniy: teoriya i praktika. (4). 64-79. (in Russian).

Komrakov A.V., Sukhorukov A.I. (2017). Kontseptsiya tsifrovogo dvoynika v upravlenii zhiznennym tsiklom promyshlennyh obektov [The concept of the digital twin in the lifecycle management of industrial facilities]. Nauchnaya Ideya. (3). 3-9. (in Russian).

Kurganova N.V., Filin M.A., Chernyaev D.S., Shaklein A.G., Namiot D.E. (2019). Vnedrenie tsifrovyh dvoynikov kak odno iz klyuchevyh napravleniy tsifrovizatsii proizvodstva [Digital twins’ introduction as one of the major directions of industrial digitalization]. International Journal of Open Information Technologies. (5). 105-115. (in Russian).

Orlov A.I., Tsisarskiy A.D. (2013). Osobennosti otsenki riskov pri sozdanii raketno-kosmicheskoy tekhniki [Features of risk assessment in the development of space rocket technology]. National interests: priorities and security. (43). 37-46. (in Russian).

Paton, S., Andrew B. (2019). The role of the Project Management Office (PMO) in product lifecycle management: A case study in the defence industry International Journal of Production Economics. (208). 43-52.

Ponomarev K.S., Feofanov A.N., Grushina T.G. (2019). Tsifrovoy dvoynik proizvodstva – sredstvo tsifrovizatsii deyatelnosti organizatsii [Digital twin of production as means of digitalizing the organization's activity]. Avtomatizatsiya i modelirovanie v proektirovanii i upravlenii. (2). 11-17. (in Russian).

Rovnyagin M.M. (2012). Ispolzovanie UVM dlya avtonomnoy verifikatsii tsifrovoy apparatury [The application of UVM for offline verification of digital equipment]. Problemy razrabotki perspektivnyh mikro i nanoelektronnyh sistem. (1). 129-132. (in Russian).

Sazonov A.A. (2019). Analiz sistemy razrabotki tsifrovyh dvoynikov na osnove komponentov tsifrovoy platformy CML-Bench [Analysis of the digital twin development system based on the components of the CML-Bench digital platform] Management of innovative and investment activity: on the 80th anniversary of Professor Yuri P. Anisimov. 132-139. (in Russian).

Sazonov A.A., Vasileva I.A., Mikhaylova L.V. (2020). Issledovanie mekhanizmov upravleniya otechestvennymi promyshlennymi predpriyatiyami v usloviyakh novoy tekhnologicheskoy kontseptsii [Research of management mechanisms of domestic industrial enterprises in the context of a new technological concept]. Vestnik MGOU. Seriya: Ekonomika. (1). 74-81. (in Russian).

Serester A., Hidas G., Szögi G., Galambos P. Testing and verification through virtual product models: A survey and look ahead In 2015 IEEE 19th International Conference on Intelligent Engineering Systems (INES). 141-145.

Shitikova E.V., Tabunschik G.V. (2012). Model riskov protsessa ispytaniy gazoturbinnyh ustanovok nazemnogo primeneniya [Risk model of the test process for ground-based gas turbine installations]. Naukovі pratsі Donetskogo natsіonalnogo tekhnіchnogo unіversitetu, serіya: «Problemi modelyuvannya ta avtomatizatsії proektuvannya». (1(10)-2(11)). 79-89. (in Russian).

Smorodin V.S. (2007). Verifikatsiya imitatsionnyh modeley tekhnologicheskikh protsessov proizvodstva s peremennoy strukturoy [Verification of simulation models of manufacturing processes with variable structure]. Matematicheskie mashiny i sistemy. (3-4). 162-167. (in Russian).

Stark J. (2020). Product Lifecycle Management (PLM) International Journal of Product Lifecycle Management. (1). 1-33.

Starozhuk E.A., Yakovleva M.V. (2019). Problemy vnedreniya virtualnyh ispytaniy radioelektronnoy promyshlennoy produktsii na etape proektirovaniya [Problems of implementation of virtual tests of electronic industrial products at the design stage]. Journal of Economy and Entrepreneurship. (9). 1172-1177. (in Russian).

Starozhuk E.A., Yakovleva M.V. (2020). Obespechenie dostovernosti rezultatov ispytaniy radioelektronnoy produktsii s uchetom stepeni riska [Ensuring the reliability of test results of radio electronic products taking into account the degree of risk] 13th international scientific and technical conference Information Society Technologies. 384-385. (in Russian).

Stroganova E.P. (2010). Dostovernost otsenki kharakteristik i rezultatov ispytaniy na etapakh proektirovaniya i ekspluatatsii radioelektronnoy apparatury [The accuracy of the estimates characteristics and test results at the stages of design and operation of electronic equipment] (in Russian).

Taylor P. J., Dargahi T., Dehghantanha A., Parizi R. M., Choo K. K. R. (2019). A systematic literature review of blockchain cyber security Taylor, P. J., Dargahi, T., Dehghantanha, A., Parizi, R. M., & Choo, K. K. R. (2019). A systematic literature review of blockchain cyber security. Digital Communications and Networks. (6). doi: 10.1016/j.dcan.2019.01.005. .