Development of a mechanism for implementing the concept of lean manufacturing in an industrial enterprise

Lazarev S.V.1

1 Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет), Russia

Download PDF | Downloads: 57 | Citations: 1

Journal paper

Creative Economy (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Volume 16, Number 4 (April 2022)

Indexed in Russian Science Citation Index: https://elibrary.ru/item.asp?id=48447157

Cited: 1 by 28.06.2023

Abstract:

The article proposes a mechanism for implementing the concept of lean manufacturing, which is based on quality as the main goal. Quality is achieved through standardization of production processes; standardization is used as a basis for finding and eliminating deviations through teamwork. The mechanism consists of four consecutive groups of elements: the attitudes of the subjects of the mechanism, the principles of the mechanism, the directions of the mechanism's impact and the results of the mechanism's impact. On the basis of the mechanism, its own set-up functionality is formed for a specific industrial enterprise in accordance with the assessment of the readiness of the enterprise to implement the concept of lean production. The method of enterprise management in the implementation of the concept of lean production is proposed. Evaluation of the efficiency of the mechanism is carried out through the proposed method of calculating losses in the production process.

Organizational monitoring at the sites is carried out through a system of performance indicators for the implementation of the lean manufacturing implementation mechanism. The results of approbation of the lean production mechanism in practice are shown.

Keywords: lean manufacturing, lean manufacturing implementation mechanism, losses

JEL-classification: M11, M21, L52

Введение

Актуальность темы исследования определяется распространением концепции бережливого производства на промышленных предприятиях за рубежом и в России как системы, предназначенной для сокращения всех видов потерь, рассматривая любой деятельности с точки зрения ценности для потребителя. С 2010 года в нашей стране появляются компании, консультанты, тренеры (ОРГПРОМ, LEANZone, Лининфо), предоставляющие услуги по внедрению бережливого производства. Мировые игроки рынка консалтинга (McKinsey & Company, Ernst & Young, PricewaterhouseCoopers) включили бережливое производство в список своих обучающих программ повышения производительности.

По данным 14-го Международного конгресса лидеров производительности (Москва, 2019), только 3% отечественных промышленных предприятий полноценно занимаются внедрением бережливого производства. В США - 60% предприятий, в Японии -90% предприятий.

Отчет консалтинговой компании McKinsey о результатах исследования промышленных предприятий РФ за 2020 год свидетельствует об актуальности принципов бережливого производства для России. Производительность труда отечественных предприятий составляет 26% от производительности труда в США. Объем технологически устаревших и несогласованных процессов находится в пределах от 30% до 80% в зависимости от отрасли. Причина – неэффективная организация труда и отсутствие совершенствования технологии производства. Значительное отставание подавляющего большинства отечественных предприятий от западных и восточных компаний в конкурентной борьбе за рынок нашей страны говорит о назревшей необходимости детального исследования возможностей повышения производительности на основе инструментов бережливого производства.

Значительное отставание подавляющего большинства отечественных предприятий [1] от западных и восточных компаний в конкурентной борьбе за рынок нашей страны говорит о назревшей необходимости детального исследования возможностей повышения производительности на основе инструментов бережливого производства.

Существует неразрешенный вопрос повышения стабильности проектов по внедрению бережливого производства с точки зрения получения долгосрочного результата. В связи с этим основные элементы, их последовательность и алгоритм перехода промышленного предприятия на концепцию бережливого производства требуют более полного исследования [2].

Повышение результативности и продолжительности действия концепции бережливого производства представляется возможным через предварительную проверку по ряду критериев, подготовку промышленного предприятия к внедрению концепции бережливого производства и разработку механизма внедрения концепции бережливого производства [3].

Целью исследования является разработка механизма внедрения концепции бережливого производства, обеспечивающего повышение эффективности деятельности промышленного предприятия.

Научная новизна заключается в разработке механизма внедрения концепции бережливого производства, который, в отличие от существующих методов внедрения бережливого производства, основан на коммуникации персонала как способе решения проблем, определяемых как проблемы при фиксации отклонений от стандартизированной работы. Это позволяет на начальном этапе проанализировать степень готовности промышленного предприятия и выстроить последовательность этапов внедрения, сэкономив время, ресурсы и подняв мотивацию персонала. Разработанный механизм внедрения концепции бережливого производства включает в себя семь факторов, управление которыми позволяет максимально влиять на результативность бережливого производства и выстроить собственную систему управления качеством промышленных предприятий.

Гипотеза исследования – предложенный механизм внедрения концепции бережливого производства позволяет снизить потери в производственном процессе, повысить качество и сократить сроки производства продукции и ее себестоимость.

Методология и методы исследования. Теоретическую и методологическую основу исследования составили общенаучные методы дедукции, индукции, анализа, синтеза, формализации, теории систем, а также специальные методы теории принятия решений, экспертного оценивания, анализа иерархий, экономического анализа, факторного анализа.

Информационно-эмпирическую базу исследования составили законодательные документы федерального и республиканского значения, действующие нормативные правовые акты, статистические и аналитические отчеты, доклады, практический опыт компании Тойота, учение Деминга, анализ международных стандартов ISO 9000, труды отечественных и зарубежных ученых в области систем управления качеством. Для решения задач использованы методы сравнительного анализа, концепции управления производственными процессами предприятия.

Начиная с редакции 2000 года, инструменты бережливого производства нашли отражение в международных стандартах ISO 9000. Отечественная наука об организации производства формируется фундаментальной теорией, описанной в работах Ю.П.Адлера [4], А.М.Карминского [5], В.В.Окрипелова [6], А.И.Орлова [7], С.Г.Фалько [8]. Прикладные исследования проблем внедрения бережливого производства описаны в работах Н.С.Давыдовой и Ю.П.Клочкова [9].

Тенденция развития бережливого производства на промышленных предприятиях РФ появилась в конце 90-х годов, когда стали выстраиваться экономические отношения с западными компаниями. В свою очередь, вначале 80-х годов на западе обратили внимание на успешный опыт компании Тойота и заинтересовались ее подходом к производству автомобилей.

В России вклад в развитие бережливого производства внесли Ю.П. Адлер [10], [11], [12], А.В. Баранов [13], Н.С. Давыдова [14], [15], А.А. Кизим [16], В.А. Лапидус [17], [18]. Среди иностранных авторов тема бережливого производства освещена: Х. Рамперсад [19], Левинсон [20], Луйстер [21], Соломон [22].

1. Основы механизма внедрения концепции бережливого производства

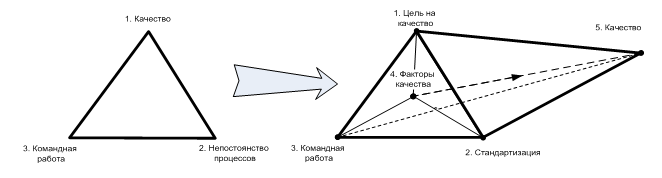

Одна из задач механизма внедрения концепции бережливого производства - реализация правила треугольника Б. Джойнера, рисунок 1. Три компонента по Б. Джойнеру - цель на качество, непостоянство процессов и командная работа - представлены стратегическим вектором для построения бережливого производства.В механизме внедрения концепции бережливого производства совокупность принципов Деминга [23], применительно к отечественным промышленным предприятиям, представлена фактором командной работы. Данный фактор решает проблемы взаимодействия между персоналом, смежными отделами, выстраивает горизонталь взаимодействия руководителей смежных отделов [24]. В свою очередь, принципы бережливого производства через совершенствование и развитие берут начало в стандартизации, которая является точкой отсчета для фиксации отклонений производственного процесса. Оба фактора – фактор командной работы и фактор стандартизации принимаются как основы для построения механизма внедрения концепции бережливого производства [25]. Для запуска работы всего механизма в основе его лежит цель на качество, поддерживаемая всеми звеньями иерархии управления начиная от высшего руководства.

На рисунке 1 представлено преобразование треугольника Б. Джойнера в пирамиду, где качество как цель администрации и качество как конечный результат – это две разные вершины. Качество как установка для администрации является необходимым, но не достаточным условием перехода промышленного предприятия на бережливое производство. Качество как конечный результат достигается командной работой по сокращению причин и последствий непостоянства процессов, которые определимы только через стандартизацию процессов.

Рисунок 1 - Преобразование треугольника Джойнера (составлено автором)

Блок схема преобразования треугольника

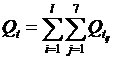

Джойнера представлена на рисунке 2. Текущий показатель качества процессов

обозначен ![]() ;

;

,

(1)

,

(1)

где ![]() -

текущий показатель качества i-го процесса

по j-му показателю,

-

текущий показатель качества i-го процесса

по j-му показателю, ![]() ,

где

,

где ![]() количество

производственных процессов; t- время проверки качества; j-

показатель качества,

количество

производственных процессов; t- время проверки качества; j-

показатель качества, ![]() ,

определяемый по семи факторам: коммуникация, поиск

первопричины, стандартизация, использование опыта персонала, развитие

персонала, обслуживание оборудования, работа с поставщиками.

,

определяемый по семи факторам: коммуникация, поиск

первопричины, стандартизация, использование опыта персонала, развитие

персонала, обслуживание оборудования, работа с поставщиками.

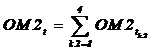

![]() (2)

(2)

изменение показателя качества относительно предыдущего измерения;

(3)

(3)

-

интегральный показатель 1-й основы механизма - цели на качество, определяемый в

момент времени t, где ![]() ,-

количество критериев 1-й основы механизма;

,-

количество критериев 1-й основы механизма;

(4)

(4)

- интегральный

показатель 2-й основы механизма – стандартизации, определяемый в момент времени

t;, где ![]() ,-

количество критериев 2-й основы механизма;

,-

количество критериев 2-й основы механизма;

(5)

(5)

-

интегральный показатель 3-й основы механизма - командной работы, определяемый в

момент времени t, ![]() ,-

количество критериев 3-й основы механизма.

,-

количество критериев 3-й основы механизма.

Таким образом, если сумма критериев первой основы механизма – цели на качество- отличается от нуля, это означает, что хотя бы по одному из критериев поставлена цель на улучшение качества. Поэтому для достижения этой цели устанавливается текущее состояние через стандартизацию процессов. Стандартизация играет роль точки отсчета для оценки отклонений в производственном процессе и поиска способов его улучшения. Для объективной и целостной оценки и решения проблем (отклонений), а также для более актуальных способах улучшения производственного процесса продуктивной является именно командная работа, то есть согласованное взаимодействие всех участников данного производственного процесса.

Критерии ![]() 1-й основы механизма (цели на качество):

1-й основы механизма (цели на качество): ![]() - критерий качества трудовых ресурсов (направление

«человек»),

- критерий качества трудовых ресурсов (направление

«человек»), ![]() -

критерий качества использования орудий труда (направление – «оборудование»),

-

критерий качества использования орудий труда (направление – «оборудование»), ![]() -

критерий качества производственных процессов (направление – «процесс»),

-

критерий качества производственных процессов (направление – «процесс»), ![]() -

критерий качества предмета труда и, следовательно, качества продукции

(направление - «материал»).

-

критерий качества предмета труда и, следовательно, качества продукции

(направление - «материал»).

Критерии 2-й

основы механизма - стандартизации – показывают степень стандартизации процессов

в направлении безопасности ![]() ,

качества

,

качества ![]() ,

производительности

,

производительности ![]() и

затрат

и

затрат ![]() .

.

Рисунок 2 - Блок-схема преобразования треугольника Джойнера (составлено автором)

Для обеспечения коммуникаций внутри промышленного

предприятия в направлении качества производственного процесса принята 3-я

основа механизма – командная работа, характеризующаяся интегральным показателем

![]() и

включающая в себя правила командной работы (ПКР), например, прозрачность

информации, необходимый и достаточный объем информации, оцениваемые критерием

и

включающая в себя правила командной работы (ПКР), например, прозрачность

информации, необходимый и достаточный объем информации, оцениваемые критерием ![]() ,

инструменты командной работы (ИКР), например, визуализация, журналы поломок

оборудования, оцениваемые критерием

,

инструменты командной работы (ИКР), например, визуализация, журналы поломок

оборудования, оцениваемые критерием ![]() и

работу лидеров, оцениваемое критерием

и

работу лидеров, оцениваемое критерием ![]() .

.

Разработанные три основы механизма внедрения концепции бережливого производства: командная работа, стандартизация и цель на качество - призваны создать условия для самообучения организации, что отличает данный механизм от других способов внедрения концепции бережливого производства. Механизм обеспечивает стабильную реализацию всех инструментов бережливого производства, повышает мотивацию персонала через вертикальное взаимодействие, четко распределяет роли участников внедрения.

2. Разработка классификации факторов работы и структуры механизма внедрения концепции бережливого производства

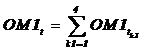

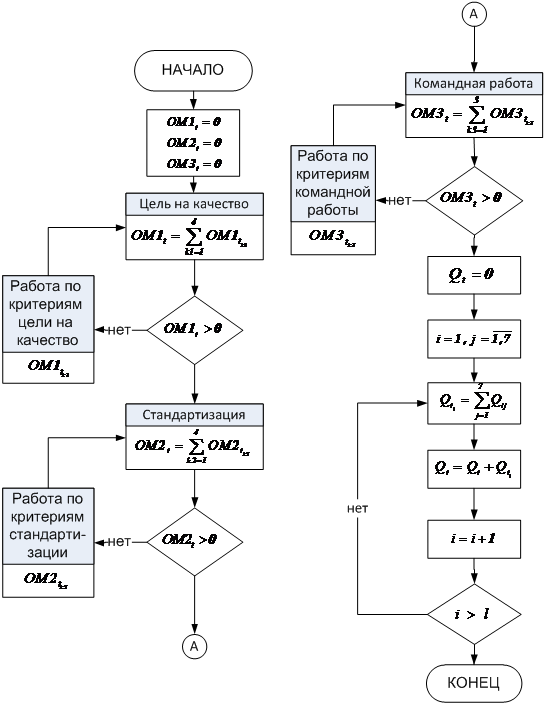

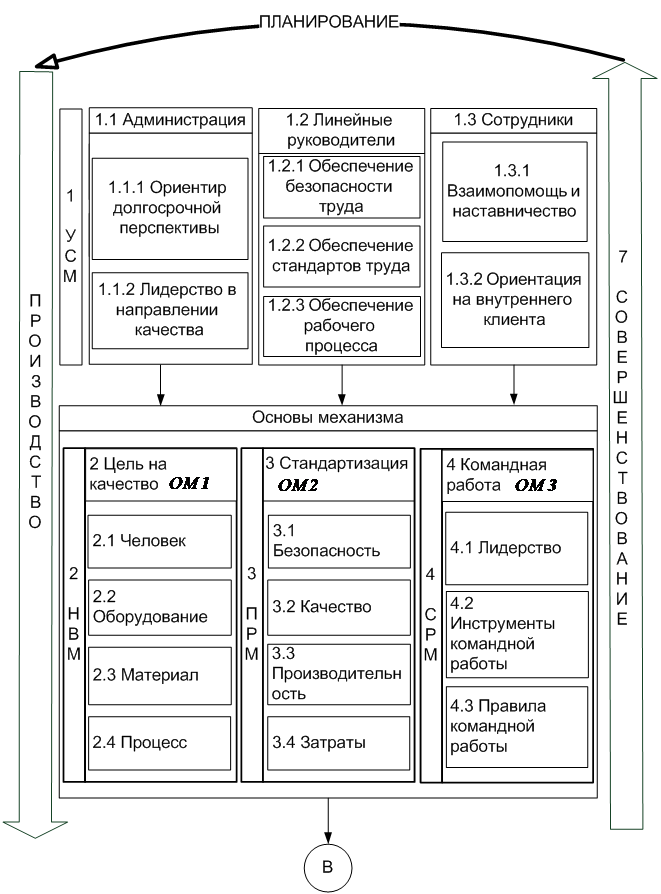

Структура механизма внедрения концепции бережливого производства, состоит из четырех групп субъектов и элементов, рисунок 4: 1-установки субъектов механизма (УСМ), 2-направления воздействия механизма (НВМ), 3-последовательность работы механизма (ПРМ), 4-средства работы механизма (СРМ), 5- факторы работы механизма (ФРМ), и 6- результаты воздействия механизма (РВМ). 7-я составляющая – совершенствование качества продукции и процессов. Группы элементов взаимодействуют между собой через каналы связи, представляющих собой, в основном, информационные потоки.Завершением цикла работы механизма является удовлетворение потребностей потребителя, как внутреннего так и внешнего. На основании обратной связи от потребителей по трем критериям: качество, сроки, себестоимость (стоимость) через совершенствование работы механизма цикл повторяется.

В

данной структуре факторы качества соответствуют семи типам проблем. У каждого

фактора есть несколько составляющих, которые подвергаются

оценке при мониторинге механизма внедрения концепции бережливого производства.

Совокупная оценка всех составляющих фактора является оценкой данного фактора,

которая выражается через интегрированные показатели ![]() ,

подробно рассмотренные в 3 главе диссертационной работы.

,

подробно рассмотренные в 3 главе диссертационной работы.

Таким образом, в механизме внедрения концепции бережливого производства включены основы механизма и факторы качества. Основы механизма - это цель на качество, стандартизация, командная работа. Факторы качества - это коммуникация, поиск первопричины проблемы, стандартизация, опыт персонала, развитие персонала, обслуживание оборудования, развитие поставщиков.

Рисунок 3 - Структура механизма внедрения концепции бережливого производства (составлено автором)

Данная структура механизма внедрения концепции бережливого производства отличается подробной последовательностью этапов внедрения, что позволит избежать затрат времени и ресурсов на преждевременные или лишние шаги, а также действия не включенные на данном этапе в целеполагание. В структуру механизма внедрения концепции бережливого производства включены семь факторов качества, обеспечивающие продвижение по основным направлениям развития качества на промышленном предприятии [26].

3. Метод управления предприятием при реализации концепции бережливого производства

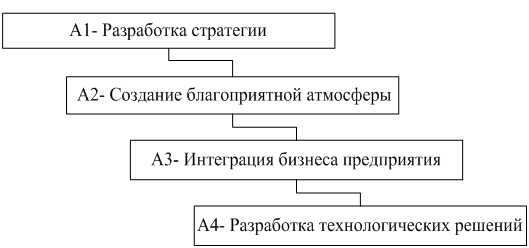

Запуск механизма внедрения концепции бережливого производства является частным случаем методики реструктуризации предприятия. Порядок запуска механизма внедрения концепции бережливого производства встраивается в порядок построения функциональных блоков методики реструктуризации предприятия (МРП), показанных на рисунке 6.

Рисунок 4 - Функциональные блоки МРП [27]

Первый этап – «Разработка стратегии», главным образом состоит из принятия руководством стратегии развития предприятия основанной на концепции бережливого производства. Условием работы механизма внедрения концепции бережливого производства является приверженность руководства постоянству цели, для достижения которой проводится сама реструктуризация. В данном случае – цель – сокращение издержек производства через внедрение бережливого производства.

Второй этап – «Создание благоприятной атмосферы». Для формирования вовлеченности персонала большую роль играет позиция менеджмента организации, выраженная в постоянстве цели развития предприятия в направлении построения бережливого производства. Для поддержания атмосферы сотрудничества в сфере улучшений на предприятии, а также для поддержания производственного процесса в рабочем состоянии необходима атмосфера доверия между сотрудниками разных отделов. В производственном процессе важно, чтобы цели отдельного подразделения вписывались в цели всего предприятия и не пересекались с ними. Для достижения поставленных задач организуется совместная работа между сотрудниками смежных отделов.

Создание благоприятной атмосферы включает в себя условия, обеспечивающие безопасность и качество в направлениях персонала, оборудования, материала и производственного процесса.

Третий этап «Интеграция бизнеса предприятия», описывает само формирование процесса реструктуризации, плавно заменяя этап «создания благоприятной атмосферы», - предполагает под собой обретение структурами –участниками производственного процесса тесной зависимости друг от друга.

Четвертый этап –«Разработка технологических решений» строится на цикле Деминга: стандартизации, фиксировании отклонений, анализе и постоянном совершенствовании. Новые технологические решения разрабатываются через анализ операционных процедур, на оценке участников процесса- потребителя, на отзывах конечных покупателей готовой продукции по ожиданиям качества, цены, времени выполнения заказа, работы сервиса, экологичности.

Для управления бережливым производством предложено переориентировать деятельность линейного руководителя на предприятии от руководства текущей деятельностью к управлению изменениями в производственной деятельности, направленному на обеспечение условий для производства. Изменения в работе разделены на плановые и внеплановые и рассмотрены по четырем направлениям К. Исикавы: человек, оборудование, процесс, материал, рисунок 5.

Рисунок 5 - Обеспечение условий для производства

Представленный метод управления отличается нацеленностью на обеспечение условий для выполнения персоналом своей работы, снижение контрольно-надзорных функций руководителя и перевода фокуса его внимания на превентивные меры по предотвращению потенциальных проблем, снижению последствий от них и управление изменениями.

4. Метод подсчета потерь

Разработан расчет потерь в производственном процессе. вызванных: перепроизводством, пролеживанием, переизбытком запасов незавершенного производства (ПНЗП), переизбытком готовой продукции (ПГП), нерациональной организацией транспортных потоков, нерациональными схемой обработки, плохой организацией труда, переизбытком отходов производства [28]. Анализ каждого звена производственного процесса на основе КПСЦ позволяет выявить все потери для поиска путей их минимизации.Cумма всех видов потерь на момент времени t определяет выражение:

(6)

(6)

где ![]() потери p-го вида за период времени t,.

потери p-го вида за период времени t,. ![]()

Первый вид потерь ( ![]() ) обусловлен перепроизводством и складывается из

потерь

) обусловлен перепроизводством и складывается из

потерь ![]() от пролеживания, потерь

от пролеживания, потерь ![]() от хранения НЗП и готовой продукции, потерь

от хранения НЗП и готовой продукции, потерь ![]() от устаревания НЗП и готовой продукции:

от устаревания НЗП и готовой продукции:

![]() . (7)

. (7)

Второй вид потерь ( ![]() ) вызван простаиванием персонала в ожидании завершения предыдущей операции, либо

в ожидании обработки на оборудовании партии деталей на своем участке. Этот вид

потерь является следствием недозагрузки работника вследствие того, что время

такта его операции не совпадает с общим потоком:

) вызван простаиванием персонала в ожидании завершения предыдущей операции, либо

в ожидании обработки на оборудовании партии деталей на своем участке. Этот вид

потерь является следствием недозагрузки работника вследствие того, что время

такта его операции не совпадает с общим потоком:

.  (8)

(8)

Здесь ![]() , где

, где ![]() – число видов объектов труда;

– число видов объектов труда; ![]() (

( ![]() – число процессов);

– число процессов); ![]() – время ожидания работника перед изготовлением

объектов труда

– время ожидания работника перед изготовлением

объектов труда ![]() -го вида на

-го вида на ![]() -м процессе;

-м процессе; ![]() – заработная плата работника при изготовлении объекта

труда

– заработная плата работника при изготовлении объекта

труда ![]() -го вида при

-го вида при ![]() -м процессе.

-м процессе.

Третий

вид потерь ( ![]() ) вызван излишней транспортировкой и происходит при

увеличенном расстоянии между смежными участками, нерациональном расположении

рабочих мест, когда оборудование не стоит в порядке последовательно выполняемых

операций и работник вынужден совершать дополнительные движения для перемещения

деталей или инструмента. В отличие от первых двух потерь, данные потери

рассчитывают как разницу между затратами

) вызван излишней транспортировкой и происходит при

увеличенном расстоянии между смежными участками, нерациональном расположении

рабочих мест, когда оборудование не стоит в порядке последовательно выполняемых

операций и работник вынужден совершать дополнительные движения для перемещения

деталей или инструмента. В отличие от первых двух потерь, данные потери

рассчитывают как разницу между затратами ![]() на транспортировку при текущем состоянии процесса и

затратами

на транспортировку при текущем состоянии процесса и

затратами ![]() на транспортировку при процессе, полученном на

основании КПСЦ:

на транспортировку при процессе, полученном на

основании КПСЦ: ![]() .

(9)

.

(9)

Четвертый

вид потерь ( ![]() ) вызваны излишней обработкой. Аналогично потерям от

излишней транспортировки, потери

) вызваны излишней обработкой. Аналогично потерям от

излишней транспортировки, потери ![]() следует рассчитывать как разницу между затратами

следует рассчитывать как разницу между затратами ![]() на обработку при текущем состоянии процесса и

затратами

на обработку при текущем состоянии процесса и

затратами ![]() на обработку при процессе, полученном на основании

КПСЦ:

на обработку при процессе, полученном на основании

КПСЦ:

![]() . (10)

. (10)

Пятый

вид потерь ( ![]() ) обусловлен излишними движениями персонала, т. е. нерациональной

организацией рабочего места. В это понятие включены затраты времени персонала,

вызванные неудобным расположением инструмента, отсутствием места хранения

деталей и расходных материалов. Потери от излишних движений

) обусловлен излишними движениями персонала, т. е. нерациональной

организацией рабочего места. В это понятие включены затраты времени персонала,

вызванные неудобным расположением инструмента, отсутствием места хранения

деталей и расходных материалов. Потери от излишних движений ![]() рассчитываются как разница между затратами времени на

операцию при текущем состоянии процесса

рассчитываются как разница между затратами времени на

операцию при текущем состоянии процесса ![]() и затратами

и затратами ![]() времени на операцию, полученную на основании КПСЦ :

времени на операцию, полученную на основании КПСЦ :

![]() . (11)

. (11)

Шестой

вид потерь ( ![]() ) связан с возникновением брака. Исправление брака вызывает потери времени, человекочасов,

отвлекает дополнительные финансовые и производственные ресурсы.

) связан с возникновением брака. Исправление брака вызывает потери времени, человекочасов,

отвлекает дополнительные финансовые и производственные ресурсы.

Рассмотрены

два случая: первый – брак можно исправить; второй – брак неисправим. Пусть ![]() – множество объектов труда с исправимым браком, а

– множество объектов труда с исправимым браком, а ![]() – множество объектов труда с неисправимыми дефектами,

их сумма

– множество объектов труда с неисправимыми дефектами,

их сумма ![]() .

.

Потери

![]() от брака включают в себя потери

от брака включают в себя потери ![]() от исправлений дефектов и потери

от исправлений дефектов и потери ![]() от возникновения неисправимого брака:

от возникновения неисправимого брака:

![]() . (12)

. (12)

Потери

![]() от исправлений дефектов состоят из оплаты труда

рабочих, потери

от исправлений дефектов состоят из оплаты труда

рабочих, потери ![]() из-за задержек изготовления объектов труда и потери

из-за задержек изготовления объектов труда и потери ![]() от амортизации оборудования, использованного для

исправления дефектов.

от амортизации оборудования, использованного для

исправления дефектов.

Потери от брака:

![]() (13)

(13)

Седьмой

вид потерь ( ![]() ) связан с наличием отходов производства, которые

утилизируются или перерабатываются во вторичное сырье. В первом случае это

чистые затраты предприятия, во втором случае – отходы производства можно

реализовывать другим предприятиям и получать дополнительную прибыль. Кроме

того, можно использовать вторичное сырье в производстве. Если принять затраты

на утилизацию -

) связан с наличием отходов производства, которые

утилизируются или перерабатываются во вторичное сырье. В первом случае это

чистые затраты предприятия, во втором случае – отходы производства можно

реализовывать другим предприятиям и получать дополнительную прибыль. Кроме

того, можно использовать вторичное сырье в производстве. Если принять затраты

на утилизацию - ![]() , а прибыль от переработки

, а прибыль от переработки ![]() , то потери составят

, то потери составят

![]() (14)

(14)

В работе приведена декомпозиция каждого вида потерь до уровня значений, которые возможно подсчитать при аудите, либо в текущей деятельности предприятия через контроллинг.

Метод отличается универсальностью и возможностью выбора собственного набора потерь на отдельном промышленном предприятии, практической простотой подсчета, а также возможностью составления компьютерной программы обработки собранной информации.

5. Система показателей для мониторинга эффективности механизма внедрения концепции бережливого производства

Система показателей для мониторинга эффективности механизма внедрения концепции бережливого производства строится на семи факторах механизма внедрения концепции бережливого производства: коммуникация, поиск первопричины проблемы, стандартизация, опыт персонала, развитие персонала, обслуживание оборудования, развитие поставщиков [29].Для учета фактора коммуникации вводится соответствующий ему интегрированный показатель

![]() , (15)

, (15)

где

![]() -

коэффициент тактического взаимодействия,

-

коэффициент тактического взаимодействия, ![]() -

коэффициент горизонтального управления,

-

коэффициент горизонтального управления, ![]() -

коэффициент оперативного взаимодействия,

-

коэффициент оперативного взаимодействия, ![]() -

коэффициент визуализации процессов,

-

коэффициент визуализации процессов, ![]() -

информационный коэффициент – показывает уровень донесения информации о

стратегических направлениях развития компании и положения ее на рынке;

-

информационный коэффициент – показывает уровень донесения информации о

стратегических направлениях развития компании и положения ее на рынке;

Для

учета фактора уровня решения проблем вводится соответствующий ему

интегрированный показатель ![]() ,

который показывает насколько развит механизм решения проблем и развита степень

тиражирования решений проблем.

,

который показывает насколько развит механизм решения проблем и развита степень

тиражирования решений проблем.

![]() , (16)

, (16)

где

![]() -

коэффициент решения проблем,

-

коэффициент решения проблем, ![]() -

коэффициент тиражирования контрмер.

-

коэффициент тиражирования контрмер.

Развитие

механизма решения проблем определяется через коэффициент решения проблем ![]() .

.

Коэффициент решения проблем рассчитывается как конверсия решенных проблем в стандартизированные процедуры.

![]() . (17)

. (17)

![]() - коэффициент определения проблем;

- коэффициент определения проблем;

![]() - коэффициент детализации, равен количеству

детализированных проблем;

- коэффициент детализации, равен количеству

детализированных проблем;

![]() - коэффициент установки приоритетной проблемы, равен

количеству проблем, в которых выделена приоритетная проблема;

- коэффициент установки приоритетной проблемы, равен

количеству проблем, в которых выделена приоритетная проблема;

![]() - коэффициент анализа проблем, равен количеству

проблем, над которыми ведется аналитическая работа;

- коэффициент анализа проблем, равен количеству

проблем, над которыми ведется аналитическая работа;

![]() - коэффициент контрмер, равен количеству проблем с

принятыми контрмерами;

- коэффициент контрмер, равен количеству проблем с

принятыми контрмерами;

![]() - коэффициент реализации контрмер, равен количеству

проблем на стадии реализации контрмер из перечня принятых контрмер;

- коэффициент реализации контрмер, равен количеству

проблем на стадии реализации контрмер из перечня принятых контрмер;

![]() - коэффициент анализа контрмер, равен количеству

проблем на стадии анализа эффективности контрмер;

- коэффициент анализа контрмер, равен количеству

проблем на стадии анализа эффективности контрмер;

![]() - коэффициент стандартизации контрмер, равен

количеству проблем, по которым принятые контрмеры стандартизированы.

- коэффициент стандартизации контрмер, равен

количеству проблем, по которым принятые контрмеры стандартизированы.

Коэффициент

тиражирования контрмер ![]() показывает

насколько развита система тиражирования решений типовых проблем.

показывает

насколько развита система тиражирования решений типовых проблем.

![]() , (18)

, (18)

где

![]() -

коэффициент стандартизации контрмер,

-

коэффициент стандартизации контрмер, ![]() -

коэффициент контрмер на участке, равен количеству типов контрмер, примененных

повторно на участке. Тип контрмеры определяется экспертным путем сотрудниками

предприятия.

-

коэффициент контрмер на участке, равен количеству типов контрмер, примененных

повторно на участке. Тип контрмеры определяется экспертным путем сотрудниками

предприятия. ![]() -

коэффициент контрмер на предприятии, равен количеству типов контрмер,

примененных повторно на предприятии.

-

коэффициент контрмер на предприятии, равен количеству типов контрмер,

примененных повторно на предприятии.

Для

учета фактора стандартизации вводится соответствующий ему интегрированный

показатель ![]() .

.

![]() , (19)

, (19)

где ![]() -коэффициент

наличия стандартов,

-коэффициент

наличия стандартов, ![]() -

коэффициент актуальности стандартов,

-

коэффициент актуальности стандартов, ![]() -

коэффициент обеспечения условий для соблюдения стандартов,

-

коэффициент обеспечения условий для соблюдения стандартов, ![]() -

коэффициент соблюдения стандартов.

-

коэффициент соблюдения стандартов.

Фактор

использования опыта персонала характеризуется интегрированным показателем опыта

персонала ![]() ,

который зависит от среднего стажа работы персонала в компании, выраженного

коэффициентом стажа

,

который зависит от среднего стажа работы персонала в компании, выраженного

коэффициентом стажа ![]() и

коэффициента внедрения поданных предложений,

и

коэффициента внедрения поданных предложений, ![]() .

.

![]() .

(20)

.

(20)

Степень

использования фактора развития персонала считается через интегрированный

показатель ![]() ,

который зависит от 1) результативности системы обучения персонала, выражается

через коэффициент обучения

,

который зависит от 1) результативности системы обучения персонала, выражается

через коэффициент обучения ![]() ,

и 2) доли внедренных предложений от общего числа поданных предложений,

выражается через коэффициент

,

и 2) доли внедренных предложений от общего числа поданных предложений,

выражается через коэффициент ![]() .

.

![]() ,

(21)

,

(21)

Интегрированный показатель обслуживания оборудования рассчитывается как

![]() ,

(22)

,

(22)

Где ![]() -

коэффициент технического обслуживания,

-

коэффициент технического обслуживания, ![]() -

коэффициент автономного обслуживания,

-

коэффициент автономного обслуживания, ![]() -коэффициент

анализа поломок показывает уровень работы по выявлению причин поломок,

-коэффициент

анализа поломок показывает уровень работы по выявлению причин поломок, ![]() -

коэффициент ремонта оборудования отражает время реагирования на поломку,

-

коэффициент ремонта оборудования отражает время реагирования на поломку, ![]() -

коэффициент конструкторских улучшений.

-

коэффициент конструкторских улучшений.

Соблюдение

фактора работы с поставщиками измеряется через интегрированный показатель ![]() .

.

![]() , (23)

, (23)

где ![]() -

коэффициент технологической поддержки,

-

коэффициент технологической поддержки, ![]() -

коэффициент процессной помощи,

-

коэффициент процессной помощи, ![]() - коэффициент логистической поддержки,

- коэффициент логистической поддержки, ![]() -

коэффициент кадровой поддержки,

-

коэффициент кадровой поддержки, ![]() ,

,

![]() ,

,

![]() ,

,

![]() -

весовые доли коэффициентов, сумма которых равна 1, определяются экспертным

путем.

-

весовые доли коэффициентов, сумма которых равна 1, определяются экспертным

путем.

Показатели мониторинга эффективности механизма внедрения концепции бережливого производства актуально применять выборочно, применительно к определенным зонам развития промышленного предприятия. При большом количестве показателей рекомендовано применение цифровых методов их подсчета.

Система показателей для мониторинга эффективности механизма внедрения концепции бережливого производства отличается возможностью мониторинга косвенных показателей будущего результата работы с точки зрения качества, времени изготовления и количества произведенной продукции, что дает возможность более эффективно управлять деятельностью и влиять на результаты работы до их наступления.

АПРОБАЦИЯ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ МЕХАНИЗМА ВНЕДРЕНИЯ КОНЦЕПЦИИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА НА ООО «ОКИЛ-САТО»

Предпосылки для внедрения концепции бережливого производства. Клиенты компании –иностранные партнеры в план развития своих поставщиков включили снижение себестоимости продукции. В качестве системы был предложен LEAN –менеджмент. Для реализации проекта внедрения концепции бережливого производства была выделена должность руководителя проекта по оптимизации производственных процессов. Персоналу было назначено обучение концепции бережливого производства. Занятия проводились очно в течение года с периодичностью 1-2 раза в месяц. В ходе обучения был выделен пилотный производственный участок – печатная машина №15.Применение механизма внедрения концепции бережливого производства на ООО «ОКИЛ САТО» на первом этапе потребовало простого и оперативного критерия оценки эффективности работы проекта в целом. Так как процесс производства состоит на 90% времени из производства тиража этикетки на печатной машине, в качестве основного критерия был выбран коэффициент общей эффективности оборудования (ОЭО).

OЭО = A∙P∙Q (24)

Где A – Критерий доступности оборудования, Р – Критерий производительности, Q – Критерий качества готовой продукции.

Показатели ОЭО до реализации механизма внедрения концепции бережливого производства и в ходе реализации механизм внедрения концепции бережливого производства спустя 1 месяц и спустя 6 месяцев приведен в таблице 1.

Таблица 1 – Динамика показателей ОЭО (составлено автором в результате расчета)

|

|

Период

| ||

|

Машина

|

До реализации

|

Через 1 месяц

|

Через 6 месяцев

|

|

ПМ №15

|

22%

|

36%

|

62%

|

|

ПМ №4

|

26%

|

37%

|

60%

|

|

Цифровой участок

|

36%

|

48%

|

82%

|

ОБЩИЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ

1. Разработанный механизм внедрения концепции бережливого производства по своей структуре является универсальным способом для выстраивания на промышленном предприятии собственного плана внедрения концепции бережливого производства и эффективного управления ею. На практике командная работа, как и коммуникация в целом, является сильнейшим инструментом для решения и предотвращения распространения всех типов проблем, которые могут быть определены как проблемы наиболее простым способом через стандартизацию процедур и процессов. На промышленным предприятии РФ данные основы механизма внедрения концепции бережливого производства – командная работа и стандартизация с целью выявления проблем – являются уязвимым местом, что требует максимального внимания со стороны администрации и делает механизм внедрения концепции бережливого производства актуальным инструментом.

2. Разработанная система показателей для мониторинга эффективности механизма внедрения концепции бережливого производства позволяет оценить уровень внедрения бережливого производства, выявить зоны развития и предоставить рекомендации для дальнейших шагов. Система показателей имеет гибкость с точки зрения применения на конкретном промышленном предприятии части показателей, выделенных из общего их количества экспертным путем исходя из простоты измерения и соответствия показателя цели на данном участке в данное время.

References:

Adler Yu.P. (2000). Kachestvo i rynok, ili kak organizatsiya nastraivaetsya na obespechenie trebovaniy potrebiteley [Quality and the market, or how the organization is configured to meet the requirements of consumers] (in Russian).

Adler Yu.P., Schepetova S. E. (2005). Sistema ekonomiki kachestva [Quality economics system] (in Russian).

Baranov A.V. (2013). Doklad "Upravlenie ustoychivym razvitiem biznes-sistem, Matritsa Orgproma" [Report "Management of sustainable development of business systems, Orgprom Matrix"] Russian Lean School Lean Russia: Development of Production Systems. (in Russian).

Davydova N.S. (2012). Berezhlivoe proizvodstvo [Lean manufacturing] (in Russian).

Davydova N.S., Klochkov Yu.P. (2012). Model upravleniya vnedreniem sistemy «Berezhlivoe proizvodstvo» na predpriyatii [Application management model for the lean production system at an enterprise]. Vestnik Udmurskogo universiteta. (4). 32-35. (in Russian).

Deming E. (1994). Vyhod iz krizisa [Getting out of the crisis] (in Russian).

Falko S.G. (2009). Ekonomika i organizatsiya proizvodstva: Nauchnye shkoly MGTU im. N. E. Baumana [Economics and organization of production: Scientific Schools of Bauman Moscow State Technical University] (in Russian).

Karminskiy A.M., Falko S.G. (2006). Kontrolling [Controlling] (in Russian).

Komarova S.G., Lazarev S.V. (2019). Printsip poiska pervoprichiny problemy [The principle of finding the root cause of the problem]. Management in Russia and abroad. (2). 85-93. (in Russian).

Lapidus V.A. (2004). Dialog konsultanta s rukovoditelem kompanii o motivatsii. Vam deystvitelno neobkhodimy morkovka i knut? [The consultant's dialogue with the head of the company about motivation. Do you really need a carrot and a whip?] (in Russian).

Lapidus V.A. (2010). Upravlencheskie voyny i innovatsii [Management wars and innovations] (in Russian).

Lazarev S.V. (2014). Raschet poter v proizvodstvennom protsesse pri postroenii katry potoka sozdaniya tsennosti [Calculation of losses in production process at construction of flow map of adding value]. Vestnik mashinostroeniya. (12). 75-80. (in Russian).

Levinson U. (2007). Berezhlivoe proizvodstvo: sinergeticheskiy podkhod k sokrashcheniyu poter.2007 [Lean manufacturing: a synergetic approach to reducing losses. 2007] (in Russian).

Luyster T. (2008). Berezhlivoe proizvodstvo : ot slov k delu [Lean manufacturing: from words to deeds] (in Russian).

Okripelov V.V. (1998). Upravlenie kachestvom [Quality Management] (in Russian).

Omelchenko I. H., Lazarev S. V. (2013). Model sistemy upravleniya kachestvom proizvodstva na osnove printsipov proizvodstvennoy sistemy Toyota i ucheniya Deminga [Production quality management system model, basing on Toyota production system principles and Deming theory]. Vestnik mashinostroeniya. (9). 79-84. (in Russian).

Omelchenko I.N., Kanchaveli A.D., Denisov A.V. (2001). Organizatsionno-ekonomicheskie metody razrabotki proektov restrukturizatsii promyshlennyh predpriyatiy [Organizational and economic methods of development of industrial enterprise restructuring projects] (in Russian).

Omelchenko I.N., Komarova S.G., Lazarev S.V. (2014). Sistema pokazateley otsenki effektivnosti promyshlennogo predpriyatiya pri vnedrenii berezhlivogo proizvodstva [The system of indicators for evaluating the efficiency of an industrial enterprise in the implementation of lean production]. Management in Russia and abroad. (6). 71-85. (in Russian).

Omelchenko I.N., Komarova S.G., Lazarev S.V. (2018). Formirovanie sistemy menedzhmenta kachestva proizvodstva [Formation of a production quality management system]. Kompetentnost. (5). 36-43. (in Russian).

Orlov A.I., Kolobov A.A., Omelchenko I.N. (2008). Menedzhment vysokikh tekhnologiy. Integrirovannye proizvodstvenno-korporativnye struktury: organizatsiya, ekonomika, upravlenie, proektirovanie, effektivnost, ustoychivost [Management of high technologies. Integrated production and corporate structures: organization, economy, management, design, efficiency, sustainability] (in Russian).

Rampersad Kh.K. (2009). TPS-Lean Six Sigma : novyy podkhod k sozdaniyu vysokoeffektiv. kompanii [TPS-Lean Six Sigma: a new approach to creating a highly efficient company] (in Russian).

Solomon D.M. (2007). Uchet po sisteme «lin» : kak soglasovat rabotu finansovoy sluzhby i proizvodstva [Accounting by the "lin" system : how to coordinate the work of the financial service and production] (in Russian).

Страница обновлена: 19.07.2025 в 11:26:02

Russia

Russia