Методы расследования происшествий и аварий в линейных и нелинейных системах

Кузнецова Е.А.1![]()

1 «Всероссийский научно-исследовательский институт труда» Министерства труда и социальной защиты Российской Федерации, Россия, Москва

Скачать PDF | Загрузок: 108 | Цитирований: 7

Статья в журнале

Экономика, предпринимательство и право (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 10, Номер 12 (Декабрь 2020)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=44668158

Цитирований: 7 по состоянию на 07.12.2023

Аннотация:

Актуальность исследования обусловлена реализуемыми в последние несколько лет реформами в области охраны труда, направленными на переход от жесткого соблюдения нормативных требований к оценке рисков каждым работодателем с учетом особенностей его конкретного производства. Эта реформа должна будет в недалеком будущем затронуть вопросы надежности собираемых статистических сведений в области производственного травматизма, а также выявления корневых причин несчастных случаев с целью предотвращения их повторения. В статье проводится обзор зарубежных публикаций, посвященных расследованию причин несчастных случаев и происшествий, методам расследования и их классификации. Сделан вывод о необходимости использования различных методов расследования в зависимости от типа происшествия и сложности производственных процессов. Статья будет интересна государственным инспекторам труда, исследователям, занимающимся вопросами охраны труда, а также практикам, руководителям предприятий и служб охраны труда.

Ключевые слова: производственный травматизм, расследование несчастного случая, происшествие, метод расследования происшествий

JEL-классификация: A12, J28, J81, M11

Введение

Анализ публикаций отечественных авторов дал несколько неожиданный результат. При поисковом запросе в научной электронной библиотеке e-library, сформулированном как «производственный травматизм», статьи авторов относятся либо к статистике, показателям травматизма со стандартной констатацией их динамики и перечислением причин из классификатора 2005 года [2, 7, 5] (Loginova, 2018; Gyseinov, Bershadskiy, 2018), либо рассматривают юридические нюансы расследования несчастного случая и его классификации как связанного с производством [3] (Aporevich, 2018). Поисковый запрос «несчастные случаи на производстве» показывает статьи, рассматривающие вопрос с точки зрения страхования и возмещения вреда пострадавшим [8, 4] (Samsonov, 2019; Gerasimov, 2019). То есть к рассмотрению несчастных случаев на производстве подходят с позиции юристов, математиков и страховщиков. И в качестве основной причины определяют в подавляющем большинстве случаев нарушение, допущенное работником. Также следует отметить тот факт, что все это по большей части статьи студентов, а не серьезных исследователей.

Однако во все усложняющемся мире можно ли найти одну причинно-следственную связь? Метод установления причинно-следственной связи зародился в эпоху, когда изменения производства были строго контролируемыми, нечастыми и в значительной степени скоординированными. И подходы к расследованию происшествий разрабатывались именно для простых, достаточно предсказуемых линейных систем. С усложнением производства, с повышением неопределенности процессов уловить причинно-следственную связь между конечным нежелательным событием и приведшими к нему причинами (явным и косвенным) становится все сложнее.

Более того, как уже отмечалось автором данной статьи [6] (Kuznetsova, 2020), необходимо упомянуть утверждение голландского социолога Эрика Холлнагеля о том, что расследование происшествия можно охарактеризовать как процесс, соответствующий принципу «Вы найдете то, что ищете» (What You Look For Is What You Will Find, WYLFIWYF).

В зарубежной научной литературе используется несколько терминов: модель причинно-следственных связей [41] (Li et al., 2017), [25] (Grant et al., 2018), модель анализа аварий [26] (Haghighattalab et al., 2019), модель расследования происшествий [47] (Pasman et al., 2018) и модель прогнозирования происшествий [37] (La Torre et al., 2019).

В соответствии с логической последовательностью происшествий модели причинно-следственных связей можно разделить на линейные и нелинейные. Линейные модели причинно-следственной связи обычно исследуют причины различных этапов происшествия (например, прямые причины, косвенные причины, коренные причины) и формируют цепочку в соответствии с логической последовательностью, чтобы человек мог четко видеть различные причины происшествий и отношения между ними. Нелинейные модели причинно-следственных связей, как правило, ориентированы на анализ одного или нескольких факторов аварии и не позволяют логически определить причину аварии на разных этапах.

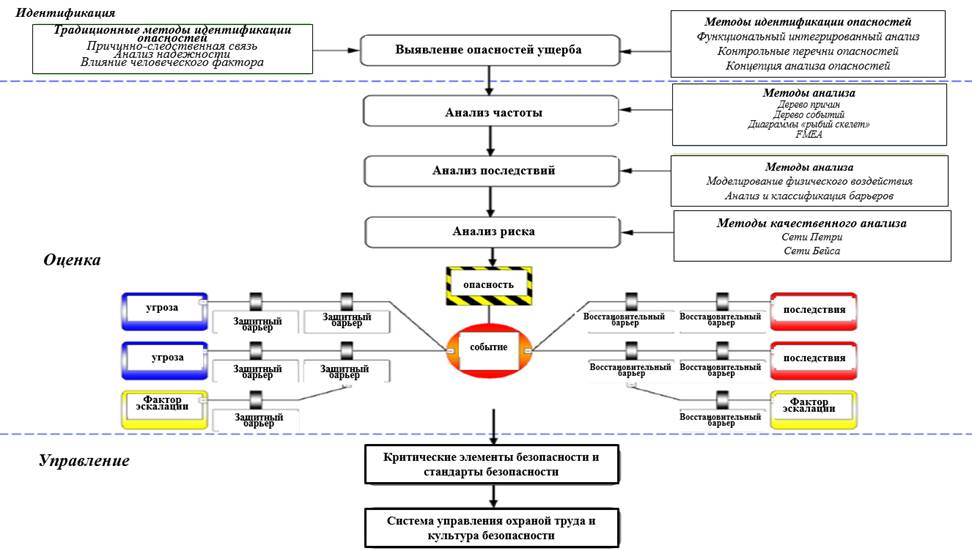

Данная статья представляет обзор методов расследования происшествий, классифицированных в зависимости от моделей причинно-следственных связей, линейных и нелинейных. Нелинейные модели причинно-следственных связей далее подразделяются на модели статистические, энергетические и системные модели происшествий. Такая классификация позволяет получить более четкое представление о причине происшествия и удобна для применения в управлении безопасностью.

Линейные (мультилинейные) модели анализа происшествий

Модель домино Хейнриха

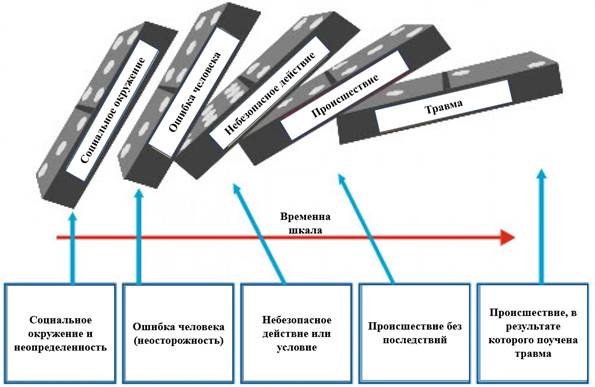

Хейнрих – известный ученый в области науки о безопасности. Он привел свою всемирно известную модель причины происшествий в книге «Предотвращение несчастных случаев на производстве» [28] (Heinrich, 1931), которая впоследствии была названа теорией домино, как показано на рисунке 1.

Рисунок 1. Теория домино

Источник: [28] (Heinrich, 1931).

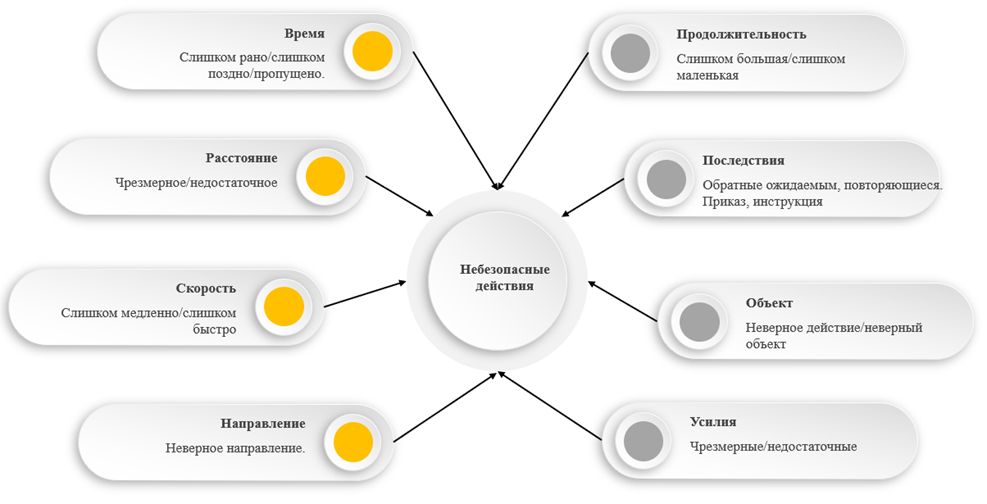

Хейнрих считал, что небезопасные действия человека являются причиной происшествия или небезопасного механического и физического состояния оборудования. Теория домино гласит, что если удалить среднюю костяшку домино из последовательности, то причинения ущерба не произойдет.

Значение этой теории заключается в: 1) связывании причин и последствий происшествия, формировании цепочки причин происшествия и предоставлении людям возможности выбрать путь его предотвращения; 2) выявлении двух прямых причин происшествий; 3) предоставлении способа частичного предотвращения происшествия за счет устранения небезопасных действий и состояний.

Модель причин происшествий Берда

Американские ученые Берд и Жермен усовершенствовали теорию домино и предложили рассматривать предотвращение происшествий с точки зрения «контроля ущерба» [13–15] (Bird, 1974; Bird, Loftus, 1976; Bird, Germain, 1985).

Теория также включает пять категорий, которые в основном расширяют понятие первых двух костяшек теории домино. Основные дополнения заключаются в следующем:

1. Основные причины. Берд и Жермен делят причину на две категории: личностные факторы, факторы работы/системы, которые отличаются от «вины человека» теории домино. В этой модели личностные факторы могут включать в себя недостаток знаний и навыков в области безопасности, неправильные поведенческие мотивы, а также физические и психологические дефекты. Факторы работы/системы являются главным образом управленческими причинами, включающими несовершенные рабочие процедуры, проблемы с оборудованием и опасные факторы рабочей среды на рабочем месте.

2. Радикальные причины. Берд и Жермен считают, что основной причиной происшествия является «отсутствие контроля», то есть недостатки управления. Из-за отсутствия управления сотрудники могут не получить достаточного обучения или знаний, что является основной причиной «отсутствия контроля».

Предложенная ими новая модель причинно-следственных связей показана на рисунке 2.

Рисунок 2. Модель причин ущерба

Источник: [21] (Fu et al., 2020).

Модель «швейцарского сыра» (SCM)

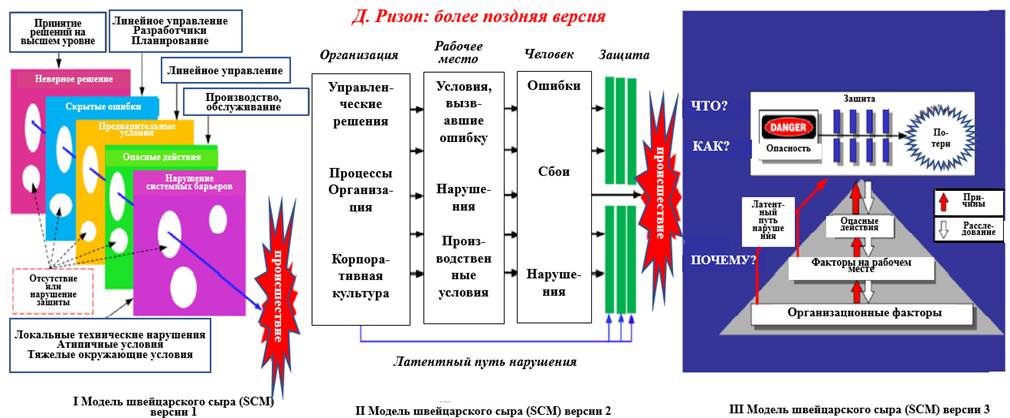

Она может считаться самой широко известной моделью причин происшествий в мире. Самая ранняя версия SCM состояла из четырех «кусочков сыра»: организационные факторы, ошибки контроля, предпосылки небезопасных условий и небезопасные действия. Автор модели, Д. Ризон, полагал, что происшествия вызваны не отдельными факторами, а комбинацией системных дефектов. Когда все уровни дефектов встречаются вместе (луч пронизывает сыр насквозь), система теряет свою защитную функцию и происходит авария [54–56] (Reason, 1990, 1997, 2008).

SCM представляет собой «эпидемиологическую» модель в том смысле, что она показывает прямые и корневые причины распространения «болезни» [47] (Pasman, 2018).

Существует три версии SCM (рис. 3).

В первой версии больше внимания уделяется причинно-временному упорядочению слабых мест в целом, что дает возможность подумать о том, как происходят несчастные случаи [29] (Hollnagel, 2004). Причина делится на пять частей: лица, принимающие решения на высшем уровне; линейное руководство; предварительные условия; производственная деятельность; защита (рис. 3-I).

Рисунок 3. Три версии модели «швейцарского сыра»

Источник: [21] (Fu et al., 2020).

Вторая версия (рис. 3-II) была разработана в середине 1990-х годов. В ней уменьшено количество «кусочков сыра» до трех (организация, рабочее место, человек), но увеличено количество защитных слоев с одного до трех. Цель – вывить больше особенностей влияния на каждом уровне.

Причины также делятся на ошибки и нарушения и соответствующие им провоцирующие факторы. В этой версии SCM происшествие рассматривается как следствие ряда недостатков. Это означает, что происшествия как негативные события должны иметь причины, которые также были негативными событиями.

Третий вариант модели (рис. 3-III) появился в разделе «Управление рисками организационных происшествий» [55, 56] (Reason, 1997; Reason et al., 2006). Любая модель причин происшествий должна иметь три основных элемента: опасности, средства защиты и потери. Каждый уровень не имеет строгой маркировки. Они включают в себя множество барьеров, средств защиты и контроля, которыми может обладать любая система. Важным дополнением было объяснение того, как возникают дыры, пробелы или слабости.

Модель выявления, предвидения и предотвращения опасностей (SHIPP)

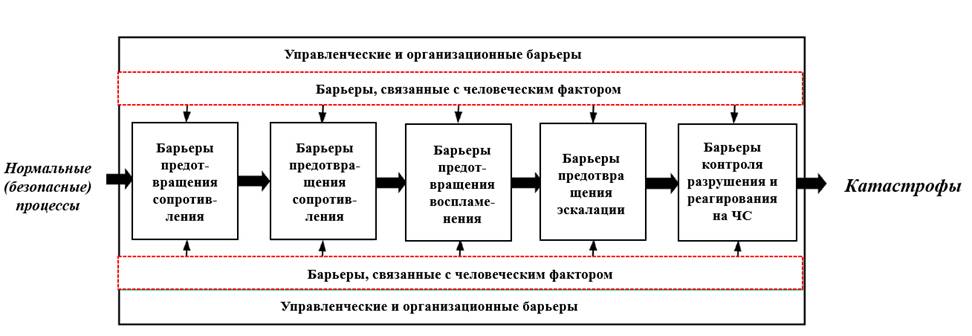

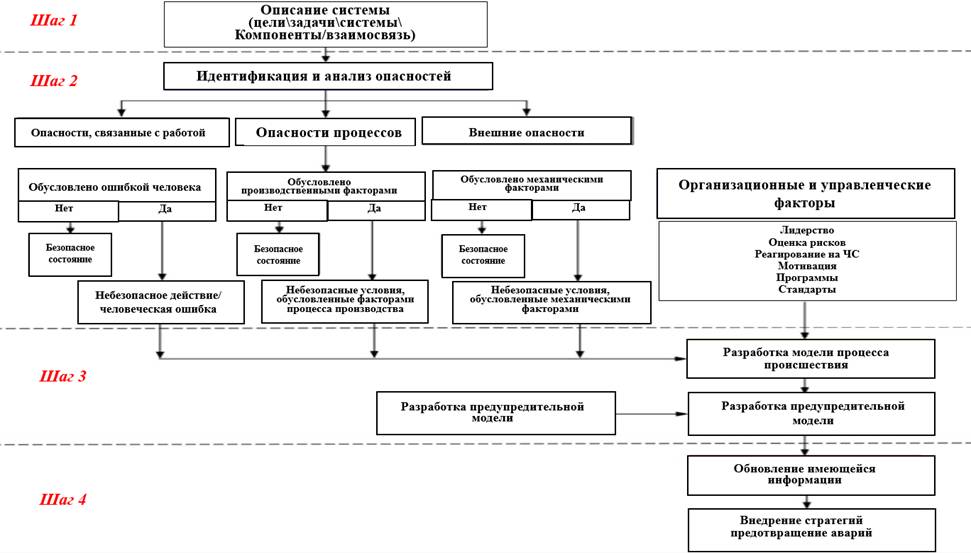

Группа исследователей из Канады в 2011 году проанализировала основные модели причин происшествий, такие как теория домино Хейнриха, модель Берда, модель «швейцарского сыра», STAMP и модель Этвуда [53] (Rathnayaka et al., 2011). Они пришли к выводу о том, что большинство моделей описывают процесс происшествия с точки зрения человеческих, организационных и управленческих ошибок, а не причин технологического характера. Кроме того, эти модели направлены не на анализ причин крупных происшествий и аварий, а концепции событий, предшествующих происшествию. Следовательно, эти модели носят описательный, а не прогностический характер. Они разработали модель происшествий нефтегазовой добычи на море, которую назвали SHIPP.

SHIPP использует подход последовательного моделирования, применяя пять различных барьеров безопасности для описания происшествия в сочетании с двумя общими барьерами безопасности: барьер человеческого фактора (HFB) и барьер управления и организации (M&OB). Кроме того, в SHIPP последние два барьера (барьеры предотвращения ущерба) были заменены единым барьером, названным барьером контроля повреждений и управления аварийными ситуациями (DC&EMB). Кроме того, был предусмотрен новый барьер, названный барьером предотвращения дисперсии (DPB), помещенный между барьерами выпуска и предотвращения воспламенения. Схематически барьеры, предусмотренные моделью SHIPP, показаны на рисунке 4.

Рисунок 4. Барьеры SHIPP

Источник: [53] (Rathnayaka et al., 2011).

SHIPP используется в 4 этапа: 1) описание системы; 2) идентификация и анализ опасностей; 3) моделирование и прогнозирование происшествий; 4) обновление, принятие решений и реализация стратегий предотвращения происшествий. Схематическое изображение модели показано на рисунке 5.

Рисунок 5. Модель SHIPP

Источник: [53] (Rathnayaka et al., 2011).

Шаг 1: описание системы: определение системы и ее границ, взаимодействующих подсистем.

Шаг 2: идентификация опасностей и их анализ. Для определения опасностей могут использоваться следующие методы: анализ «что, если»; статистика аварий и отказов; контрольный список безопасности (SCL); исследование опасности и работоспособности (HAZOP); предварительный анализ опасностей (PHA), FMEA, ETA и FTA [1].

Шаг 3: моделирование и прогнозирование происшествия. Каждый барьер может рассматриваться как подсистема и может быть проанализирован методом FTA (дерево отказов). Когда мы знаем вероятность отказа каждого ключевого события, мы можем рассчитать вероятность отказа каждого барьера и, таким образом, определить вероятность происшествия.

Шаг 4: обновление, принятие решений и реализация стратегий предотвращения происшествия. В дополнение к качественному анализу также может использоваться количественный анализ. Авторы модели рекомендуют использовать байесовские сети [2], чтобы минимизировать неопределенность и, таким образом, повысить точность квантования.

Модели, основанные на статистических данных

Причинно-следственная модель, основанная на статистике (пирамида происшествий)

В дополнение к теории несчастных случаев по принципу домино важным вкладом Хейнриха было создание теории пирамиды происшествий.

Будучи по профессии страховщиком, он проанализировал материалы 550 000 происшествий. Среди них было 1666 смертей и серьезных травм, 48 334 легких травм, а остальные происшествия были без последствий. Таким образом, соотношение составило 1:29:300. Это говорит нам о том, что из 300 происшествий одно закончилось гибелью [27] (Heinrich , 1928).

Модель пирамиды происшествий, представленная на рисунке 6, говорит нам о том, что: 1) возникновение аварии является результатом накопления скрытых опасностей; 2) лучшие технологии и совершенные правила не могут заменить ответственность человека в практической деятельности.

Рисунок 6. Пирамида происшествий Хейнриха

Источник: [21] (Fu et al., 2020)

Хотя пропорция на всех четырех уровнях может различаться в зависимости от вида деятельности, модель пирамиды происшествий раскрывает очень важный принцип: снижение количества происшествий без последствий, образующих основание пирамиды, обязательно предотвратит происшествия серьезные.

Однако не совсем правильно полагать, что снижение частоты происшествий вызовет снижение степени их тяжести. Незначительные происшествия, особенно на опасных производственных объектах, обычно вызваны небезопасными действиями. Тогда как крупные аварии, как правило, вызваны непредвиденным сочетанием обстоятельств, которые не контролировались из-за неадекватного принятия решений, давления руководства на производительность в ущерб безопасности, отсутствием или сбоями во взаимодействии между различными элементами сложных систем [44] (Marshall et al., 2018).

Модели Tripod beta и Tripod delta (штатив)

В конце 1980-х и начале 1990-х годов компания Shell Oil поручила Лейденскому и Манчестерскому университетам, а также Университету Виктории изучить роль поведенческих факторов человека в авариях. На основе анализа была разработана модель Tripod бета [16] (Dien et al., 2012). Изначально модель была направлена на выявление потенциальных причин до того, как произошло происшествие. В дальнейшем Tripod бета стал методом анализа и расследования происшествий. Сегодня Фонд Stitching Tripod превратил его в программный продукт для анализа и предотвращения происшествий [3]. На рисунке 7 показан процесс применения Tripod бета для анализа происшествий.

Рисунок 7. Метод Tripod бета

Источник: Tripod Beta: Guidance on using Tripod Beta in the investigation and analysis of incidents, accidents and business losses. Stichting Tripod Foundation. [Электронный ресурс]. URL: https://publishing.energyinst.org/tripod/beta (дата обращения: 28.10.2020).

Tripod бета особенно подходит для анализа и расследования крупных аварий.

В 2018 году появилась версия Tripod дельта. Согласно этой версии, воздействующую среду на рабочем месте можно определить через 11 основных факторов риска: дизайн; аппаратное обеспечение; управление техническим обслуживанием; обслуживание; ошибка при соблюдении условий; процедуры; обучение; общение; несовместимые цели; организация; защита [66] (Zuijderduijn, Nikoomaram, 2013).

Эти основные факторы риска помогают предвидеть факторы, которые могут привести к «небезопасным действиям» – небезопасному поведению при планировании работы или ее выполнении. Небезопасные действия часто являются непосредственными причинами происшествий.

Tripod дельта состоит из базы данных в 1500 вопросов, при этом компаниям предлагается ответить на случайно выбранные 275. Каждый вопрос касается наступления небезопасного действия, и при изучении ответов можно определить, какие факторы риска являются основными.

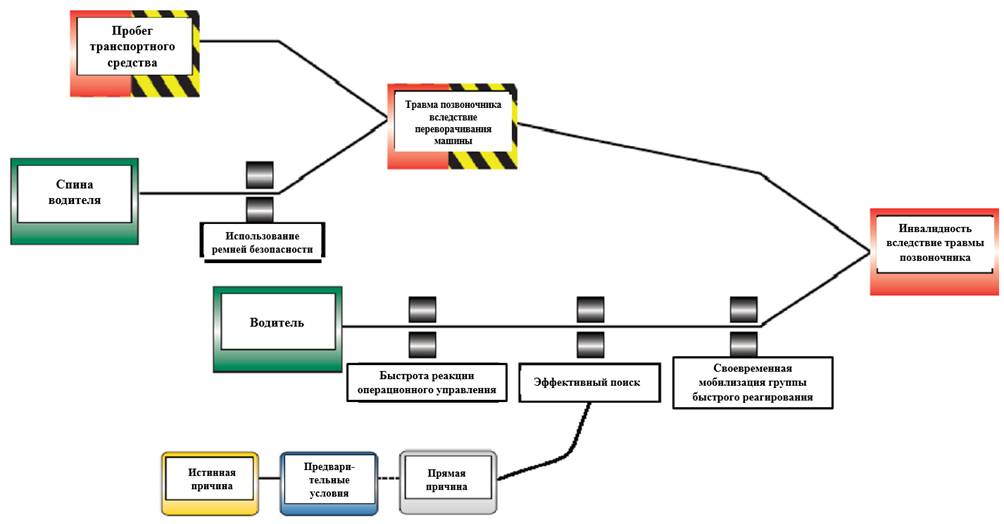

Метод «галстук-бабочка»

Модель «галстука-бабочки» впервые была озвучена в Университете Квинсленд в Австралии на лекциях, посвященных анализу опасностей в химической промышленности. Впоследствии Shell Group применила этот метод для анализа взрывов на платформе Alpha Drilling [35, 36] (Jacinto, 2000; Jacinto, Silva, 2010). На рисунке 8 показана последовательность применения модели при анализе рисков и управлении рисками.

Рисунок 8. Применение модели «галстук-бабочка» при анализе рисков и управлении рисками

Источник: [21] (Fu et al., 2020).

Системные модели анализа причин происшествий

Эпидемиологическая модель

Американский ученый Гордон в 1949 году представил эпидемиологическую теорию причин происшествий [24] (Gordon, 1949). Согласно этой теории, происшествия аналогичны эпидемиям, связанным с персоналом, объектами и условиями окружающей среды, и имеют своеобразную систему распространения, часто сосредоточенную в определенное время и в определенных местах. Гордон выступал за изучение характеристик участников происшествий (в том числе их возраста, пола, физиологического и психологического состояний), характеристик окружения (таких как географические особенности, социальные условия, климат и т. д.) и характеристики средств коммуникации. Термин «окружение» определяется как энергия, которая способствует происшествию, то есть источник случайного повреждения, такого как механическая энергия, тепловая энергия, электрическая энергия или лучистая энергия [49] (Qin, 2005).

Теория эпидемиологии переходит от поиска единственной причины несчастного случая и простых причинно-следственных связей к системному рассмотрению происшествия, изучению отношений между причинными факторами.

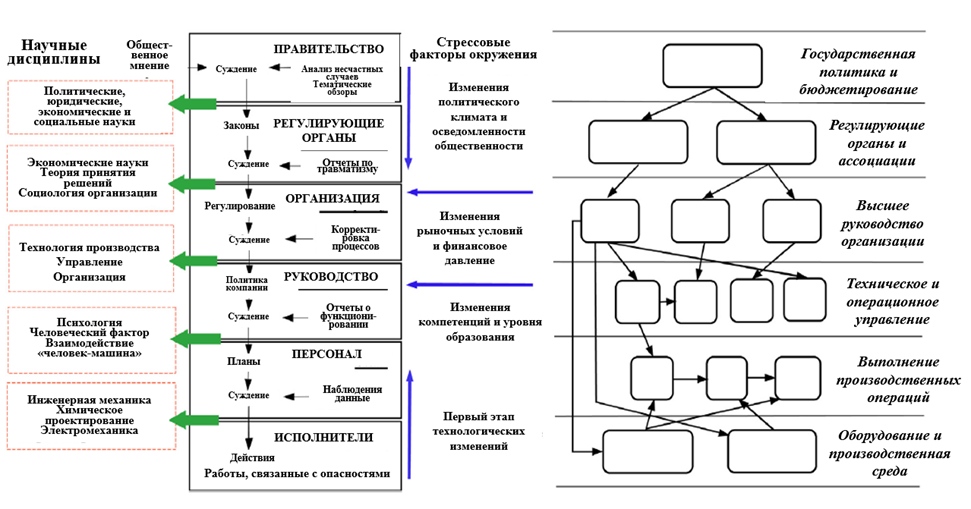

Социотехническая модель и модель AcciMap

Модель социотехнической системы (STS) берет свое начало в 1950-х годах, когда социопсихолог Трист и Институт человеческих отношений Тавистока изучали влияние командной работы и механизированного массового производства на стресс работников в угледобывающем комплексе как системе [64] (Trist, Bamforth, 1951). Модель рассматривает производственные процессы организации (коллективной работы), состоящие из иерархических уровней управления, где технические средства применяются во всех процессах принятия решений, коммуникациях и других формах взаимодействия [47] (Pasman et al., 2018). Расмуссен признал важность организационных и социальных факторов в процессе управления безопасностью и предложил модель карты аварий (AcciMap). Он был первым, кто рассмотрел концепцию социотехнических систем в контексте промышленных процессов и риска крупных аварий. Основываясь на концепции социотехнических систем, Расмуссен разработал AcciMap как метод анализа происшествий, который представляет собой шестислойную структуру, состоящую из правительства, регулирующих органов и ассоциаций, компании, руководства, персонала и работы [51, 52, 63] (Rasmussen, 1997; Rasmussen, Svedung, 2002; Svedung, Rasmussen, 2002).

Рисунок 9. Модель AcciMap

Источник: [45] (Rasmussen , 1997).

Расмуссен утверждал, что крупные аварии должны рассматриваться как сложный процесс, охватывающий всю социотехническую систему, состоящую из иерархии уровней правительства / регулирующих органов, отраслевых ассоциаций, корпораций, руководства компании, персонала и технической базы, соединенной двусторонними линиями связи [47] (Pasman et al., 2018). Как показано на рисунке 9, каждый уровень AcciMap параллелен каждому уровню социотехнической системы. Каждый уровень показывает причину происшествия. Сегодня AcciMap широко используется при анализе происшествий [65, 22] (Wang et al., 2018; Goncalves et al., 2019).

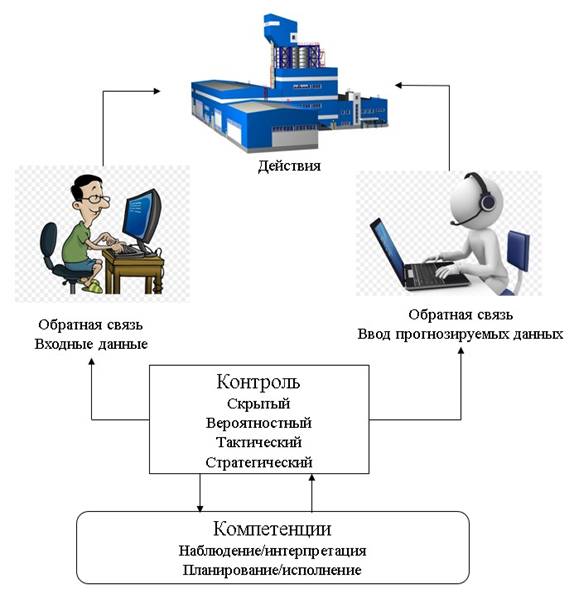

Модель когнитивной надежности и анализа отказов (CREAM)

В середине прошлого века развитие технологий достигло состояния, мало влияющего на контроль системных рисков. К середине 80-х годов стало очевидным, что действия человека представляют собой основной источник уязвимости целостности интерактивных систем как сложных, так и простых, в какой бы области они ни использовались. Чтобы решить эту проблему, при проектировании систем стали учитывать человеческий фактор для обеспечения того, чтобы требования к характеристикам человека не превышали его естественных возможностей [29–31] (Hollnagel, 1993; Hollnagel, 1995; Hollnagel, 1998). Появился термин «анализ надежности человека» (HRA). В 1970-х и 1980-х годах насчитывалось примерно 35–40 четко различимых методов оценки HRA. Как правило, эти методы называются методами HRA первого поколения. В соответствии с выводами методов HRA первого поколения Э. Холлнагель в 1998 году предложил CREAM, которую назвали методом оценки HRA второго поколения.

Модель, которая используется в качестве основы для CREAM, является развитием простой модели познания (SMoC), называемой моделью контекстного управления (COCOM). На рисунке 10 показана модель COCOM, предложенная Холлнагелем.

Рисунок 10. Модель контекстного управления (COCOM)

Источник: [31] (Hollnagel, 1998).

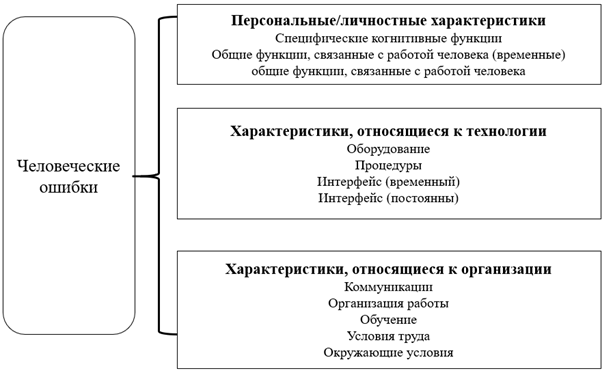

CREAM подразделяет человеческие ошибки на 3 категории и 12 факторов, как показано на рисунке 11.

Рисунок 11. Модели человеческих ошибок в модели CREAM

Источник: [31] (Hollnagel, 1998).

CREAM использует метод ретроспективного анализа для поиска причины происшествия. Цель ретроспективного анализа состоит в том, чтобы построить путь вероятных взаимосвязей между антецедентом и последствием, идя в обратном направлении от наблюдаемого эффекта, используя отношения, определенные схемой классификации. Возможные виды ошибок, используемые в CREAM, показаны на рисунке 12.

Рисунок 12. Определение моделей ошибок

Источник: [31] (Hollnagel, 1998).

Результатом анализа является то, что каждая ветвь получает цепочку отношений «следствие – антецедент». Последней причиной цепочки является возможная первичная причина ошибки человека.

Как один из репрезентативных методов второго поколения HRA CREAM имеет большие преимущества в прогнозировании, поэтому он широко используется.. Однако нельзя отрицать, что использование CREAM является чрезмерно громоздким.

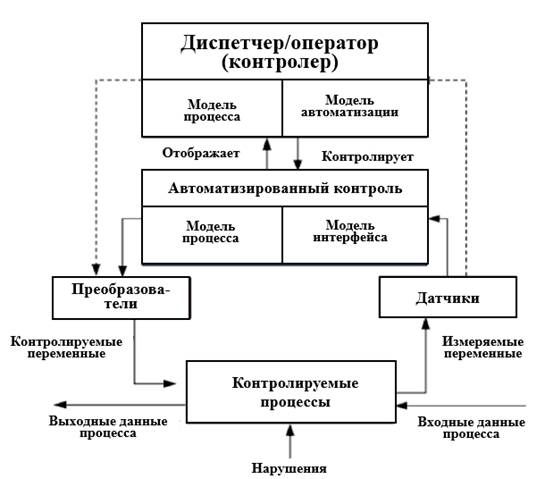

Системно-теоретическая модель и процессы происшествий (STAMP)

По мнению Нэнси Левесон, профессора аэронавтики, астронавтики и инженерных систем Массачусетского института технологий, безопасность можно рассматривать как проблему управления, которое, в свою очередь, является структурой, встроенной в адаптивную социотехническую систему. Профессор Левесон [38, 39] (Leveson, 2004, 2011) развила применение концепции социотехнических систем и предложила модель STAMP. В STAMP сложные системы рассматриваются как взаимосвязанные компоненты, которые поддерживаются в состоянии динамического равновесия за счет обратной связи, обмена информацией и контроля [40] (Leveson , 2015).

Основными понятиями в STAMP являются ограничения, контуры управления и модели процессов, а также уровни управления.

1. Центральная роль ограничений в безопасности системы. Левесон считает, что происшествия являются результатом отсутствия соответствующих ограничений на взаимодействие элементов и систем между собой. Следовательно, система должна иметь необходимые ограничения в процессе проектирования, и эти ограничения должны быть принудительными во время работы системы.

2. Контуры управления и модели процессов. В теории систем система поддерживается в динамическом равновесии благодаря обратной связи, предоставляемой через информирование на разных уровнях управления. Левесон считает, что эффективный контроллер как элемент системы должен соответствовать четырем условиям: 1) контроллер должен иметь цель и задачи (например, поддерживать заданное значение); 2) контроллер должен иметь возможность влиять на состояние системы; 3) контроллер должен быть частью системы; 4) контроллер должен быть в состоянии определить состояние системы. На рисунке 13 показан типичный контур управления и задействованная модель процесса.

Рисунок 13. Контур управления и задействованная модель процесса

Источник: [38] (Leveson, 2004).

3. Социотехнические уровни контроля. Подобно социотехническим системам в STAMP система также имеет иерархическую структуру. Модель имеет две основные иерархические структуры управления: одну для разработки системы (слева) и другую для работы системы (справа) с взаимодействиями между ними. Информация передается между уровнями структуры управления. Нисходящий канал предоставляет информацию об ограничении для следующего уровня, а восходящий канал дает обратную связь по эффективности ограничений.

Профессор Левесон также изучила причину отказа системы управления, то есть причину происшествия. Основными причинами, которые она выделила, являются следующие:

1. Неадекватное ограничение безопасности. Это включает в себя три основные причины: неадекватные алгоритмы управления; несовместимые модели процессов; неадекватная координация между контроллерами и лицами, принимающими решения.

2. Неадекватное выполнение контрольных действий.

3. Неадекватная или отсутствующая обратная связь [30] (Leveson , 2004).

Можно сказать, что модель STAMP даже более популярна в области контроля безопасности, чем AcciMap [22] (Goncalves et al., 2019), и также широко применяется [11, 42, 23, 45, 46, 62] (Allison et al., 2017; Li et al., 2019; Gong, Li, 2018; Meng et al., 2018; Osiris et al., 2018; Stanton et al., 2019).

Интегрированная процедура для анализа причин инцидентов (IPICA)

Анализ корневых причин (RCA) является хорошо известным методом определения причин происшествий [2, Приложение В.12]. Поиск корневой причины происшествия также является процессом его системного анализа. RCA – пошаговый метод для выявления реальной причины проблемы и ее устранения, а не только реагирования на ее симптомы.

Определение главной причины подводит к следующему этапу: оценке лучшего метода устранения основной причины для улучшения текущего состояния. Это процесс, известный как корректирующее и/или предупреждающее действие.

Чешский исследователь Ферженчик в течение ряда лет проводил исследования по оптимизации метода RCA и предложил модель IPICA (интегрированная процедура для анализа причин инцидентов), которая включает инструменты, разработанные на основе метода STAMP, в структуру RCA [18–20] (Ferjencik, 2011, 2012, 2014). IPICA помогает проанализировать причины возникновения происшествия, связанные с системами управления безопасностью и культурой безопасности.

Модель IPICA выглядит следующим образом:

1. Предположения о структуре исследуемого процесса: 1) исследование процесса; 2) внедрение процесса; 3) организация процесса; 4) правила безопасности; 5) влияние социальных факторов.

2. Пределы для определения причин: 1) уровни причин происшествия; 2) определение процесса и управления процессом; 3) техника определения корневой причины; 4) область определения корневой причины. Как показано на рисунке 18, IPICA делит причину инцидента на четыре уровня следующим образом.

Первый уровень: сбои оборудования, человеческие ошибки (человеческий фактор) и недостатки в процедурах. Они известны как причинные факторы, прямые причины или непосредственные причины. Они представляют собой недостатки реализации процесса, поэтому называются причинами реализации.

Второй уровень: несоответствия в элементах управления безопасностью. Они представляют собой недостатки организации процесса как правилами системы управления безопасностью, так и отношением (культурой безопасности) персонала и линейного руководства.

Третий уровень: отношение руководства, которое является потенциальной причиной.

Четвертый уровень: социальные причины. Это недостатки отношения высшего руководства к безопасности, обусловленные внешней социальной средой.

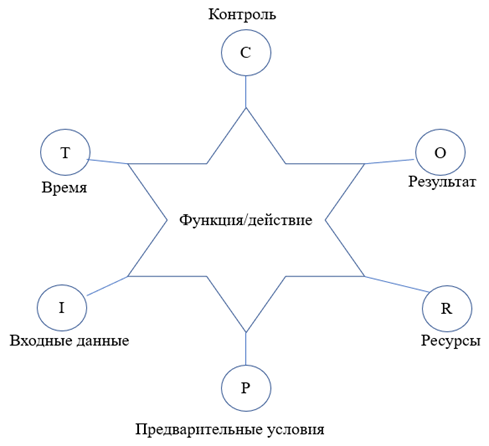

Метод функционально-резонансного анализа (FRAM)

Голландский ученый Эрик Холлнагель в 1998 предложил модель CREAM, которую многие считают одной из наиболее удачных моделей оценки надежности человека. Тем не менее Холлнагель продолжил работу в данном направлении и в 2012 году предложил метод функционально-резонансного анализа (FRAM) [33] (Hollnagel, 2012). Принципы, на которых строится FRAM, заключаются в следующем: 1) эквивалентность неудач и успехов; 2) приблизительные корректировки; 3) возникновение; 4) вызванный им резонанс.

FRAM является функционально-ориентированным и состоит из следующих этапов [33, 59, 19] (Hollnagel, 2012; Smith et al., 2017; Abdo et al., 2018).

Шаг 1: определение и описание функций по элементам:

1. Вход (I): то, что функция обрабатывает или преобразует, или то, что запускает функцию.

2. Выход (O): то, что является результатом функции, изменением сущности или состояния.

3. Предварительные условия (P): условия, которые должны существовать прежде, чем функция может быть выполнена.

4. Ресурсы (R): то, что нужно для реализации функции (условие выполнения) или потребляется для получения результата.

5. Время (T): временные ограничения, влияющие на функцию (относительно времени начала, времени окончания или продолжительности).

6. Контроль (C): как функция контролируется.

Базовый блок FRAM показан на рисунке 14.

Рисунок 14. Описание функции

Источник: [33] (Hollnagel, 2012).

Шаг 2: определение изменчивости: охарактеризовать изменчивость функций, составляющих модель FRAM. Этот шаг должен учитывать как потенциальную изменчивость, относящуюся к модели, так и ожидаемую фактическую изменчивость, относящуюся к конкретизации модели.

Шаг 3: агрегация изменчивости. Необходимо знать, как изменчивость различных функций может сочетаться и к каким приводить результатам. Другими словами, необходимо знать, может ли возникнуть функциональный резонанс. Это достигается с помощью идеи функциональной восходящей-нисходящей связи.

Шаг 4: использование результатов анализа. На этом этапе предлагаются способы управления возможными случаями неконтролируемой изменчивости производительности или возможными условиями функционального резонанса, которые были обнаружены на предыдущих этапах.

FRAM можно использовать для анализа аварий [48] (Patriarca et al., 2017), [41] (Li et al., 2019), оценки рисков [58] (Ross et al., 2018), здоровья [50] (Raben et al., 2018) и системного моделирования [62] (Studic et al., 2017).

Для более удобного применения было разработано программное обеспечение поддержки FRAM, которое можно бесплатно загрузить с веб-сайта визуализатора модели FRAM [4].

Заключение

Начиная с 1919 года, то есть с момента оформления первого метода расследования происшествий, прошло 100 лет. Из приведенного обзора видно, что методы расследования и анализа происшествий изменялись вслед за развитием технологий, а также под воздействием возрастающей неопределенности технологических систем и процессов. Обзор будет продолжен и расширен за счет методов, основанных на оценке влияния на происшествия человеческого фактора, а также за счет систематизации столетней истории моделей и методов расследования происшествий для достижения главной цели: выявления и устранения основной (или основных) причин происшествий для предотвращения их повторения.

[1]Все эти методы подробно описаны в [60].

[2]Данный метод описан в [60, Приложениe В.26].

[3]Tripod Beta: Guidance on using Tripod Beta in the investigation and analysis of incidents, accidents and business losses. Stichting Tripod Foundation. [Электронный ресурс]. URL: https://publishing.energyinst.org/tripod/beta (дата обращения 28. 10. 2020).

[4] FRAM – the FUNCTIONAL RESONANCE ANALYSIS METHOD for modelling non-trivial socio-technical systems [Электронный ресурс]. URL: (http://functionalresonance.com/index.html) (дата обращения 10.09.2020).

Источники:

2. Приложение к приказу Роструда от 21.02.2005 г. № 21 «О порядке предоставления оперативных и аналитических сведений о групповых несчастных случаях с тяжелыми последствиями и иных чрезвычайных происшествиях и о состоянии и причинах производственного травматизма» // Гарант. [Электронный ресурс]. URL: https://base.garant.ru/1967022/ (дата обращения 15.10.2020)

3. Апоревич В. Н. К вопросу определения понятия несчастного случая на производстве // Актуальные проблемы права. – 2018. - № 5

4. Герасимов А. Н. Понятие «профессиональный риск» в рамках страхования от несчастных случаев на производстве в Российской Федерации // Перспективы социально-экономического развития XXI столетии: инновационные, финансовые, информационные и правовые аспекты. Сборник научных трудов Международной научно-практической конференции. Под редакцией В.Н. Немцева, А. Г. Васильевой. - 2019

5. Гусейнов А. И Несчастные случаи на производстве в России // Молодежь и наука. – 2018. - № 8

6. Кузнецова Е. А. Методы расследования несчастных случаев на производстве // Экономика труда. – 2020. – Том 7. – № 12. – doi: 10.18334/et.7.12.111363.

7. Лонгинова М. Д. Анализ несчастных случаев в организации // Актуальные вопросы современной экономики. – 2018. - № 9

8. Самсонов Н. А. Обязательное социальное страхование от несчастных случаев на производстве и профзаболеваний // Образование и наука в современных реалиях. Сборник материалов X Международной научно-практической конференции. - 2019

9. Abdo H., Kaouk M., Flaus J-M., Masse F. A safety/safety risk analysis approach of industrial control systems: a cyber bowtie -combining new version of attacktree with bowtie analysis // Computers & safety. - 2018. – Vol. 72, pp. 175–192

10. Albery S., Borys D., Tepe S. Advantages for risk assessment: evaluating learnings from question sets inspired by the FRAM and the risk matrix in a manufacturing environment // Safety Science. – 2016. – Vol. 89, pp. 180–189

11. Allison C. K., Revell K. M., Sears R. W., Stanton N. A. Systems Theoretic Accident Model and process (STAMP) safety modelling applied to an aircraft rapid decompression event // Safety Science. – 2017. – Vol. 98, pp. 159–166

12. Anvarifara F., Voorendta M. Z., Zevenbergenab Ch., Thissen W. An applcation of the Functional Resonance Analysis Method (FRAM) to risk analysis of multifunctional flood defences in the Netherlands // Reliability Engineering and System Safety. – 2017. - Volume 158, pp. 130-141

13. Bird F.E. Management Guide to Loss Control // Institute Press (Division of International Loss Control Institute), Atlanta. – 1974

14. Bird F.E., Loftus R.G. Loss Control Management // Institute Press (Division of International Loss Control Institute), Atlanta. – 1976

15. Bird F. E., Germain, G. L. Practical loss control leadership // Georgia, USA: International Loss Control Institute. - 1985

16. Dien, Y., Dechy, N., Guillaume, E. Accident investigation: From searching direct causes to finding in-depth causes – problem of analysis or/and of analyst? // Safety Science. - 2012. – Vol. 50(6), pp. 1398-1407

17. Doran, J A, and Graaf, G.C. van der. Tripod-BETA: Incident investigation and analysis. United States: N. p., 1996. Web

18. Ferjencik M. An integrated approach to the analysis of incident causes // Safety Science. – 2011. – Vol. 49, pp. 886–905

19. Ferjencik M. An integrated approach to the analysis of causes of crime/public disorder — a case study for the “Tlahuac” incident // Reliability Engineering and System Safety. - 2012. – Vol. 105, pp. 13–24

20. Ferjencik M. IPICA Lite improvements to root cause analysis // Reliability Engineering and System Safety. - 2014. – Vol. 131, 1–13

21. Fu G., Xie X., Jia Q., Li Z., Chen P., Ge Y. The development history of accident causation models in the past 100years: 24Model, a more modern accident causation model // Process Safety and Environmental Protection. – 2020.- Vol. 134, pp. 47–82

22. Goncalves F. Pinto A., Gyuchan J., Thomas W. P. Four studies, two methods, one accident – an examination of the reliability and validity of Accimap and STAMP for accident analysis // Safety Science. - 2019. – Vol. 113, pp. 310–317

23. Gong Y., Li Y. STAMP-based causal analysis of China -Donghuang oil transportation pipeline leakage and explosion accident // Journal of Loss Prevention in the Process Industries. - 2018. – Vol. 56, pp. 402–413

24. Gordon J.E. The epidemiology of accidents // American Journal of Public Health. - 1949. – Vol. 39 (4), pp. 504-515

25. Grant E., Salmon P. M., Stevens N. J., Good N., Read G. Back to the future: What do accident causation models tell us about accident prediction? // Safety Science. - 2018. – Vol. 104, pp/ 99–109

26. Haghighattalab S., Chen A., Fan Y., Mohammadi R. Engineering ethics within accident analysis models // Accidents Analysis and Prevention. - 2019. – Vo. 129, pp. 119–125

27. Heinrich, H.W. The origin of accidents // The Travelers Standard. - 1928. – Vol. 16 (6), pp. 121-¬137

28. Heinrich H.W. Industrial Accident Prevention: A Scientific Approach, first ed. McGraw-Hill, New York, 1931

29. Hollnagel E., Embrey D.E., Human reliabilty analysis in safety assessment: adressing cognitive and action errors. In: IBC Conference on PSA/PRA for the Nuclear Industry, November 1-2, 1993, London

30. Hollnagel E., Marsden P. Further Development of the Phenotype-genotype Classification Scheme for the Analysis of Human Erroneous Actions. HRA Ltd., Dalton, UK, 1995

31. Hollnagel E., 1998. Cognitive Reliability and Error Analysis Method. CREAM. Elsevier, Amsterdam, ISBN-13: 978-0080428482 and ISBN-10: 0080428487

32. Hollnagel, E. Barriers and accident prevention. Burlington, VT Ashgate, 2004

33. Hollnagel E. FRAM: the Functional Resonance Analysis Method: Modelling Complex Socio-technical Systems. Ashgate Publishing Ltd, Farnham, Surrey, U.K, ISBN-13: 978–1409445517 and ISBN-10: 1409445518, 2012

34. Hudson P.T.W., Groeneweg J., Reason J.T., Wagenaar W.A., Van der Meeren R.J.W., Visser J.P. Application of tripod to measure latent errors in North Sea gas platforms: validity of failure state profiles. In: First Int’l Conf. On Health, Safety and Environment. Soc. Petr. Eng., The Hague, NL, pp. 725–730, 10-14 November 1991

35. Jacinto C. Risk management at Shell Pernis refinery/chemicals -implementation of SEVESO-II based on build up experiences, using a hazards and effects management process. In: Proceedings of the Seveso 2000 European Conference, Athens, Greece, 10-12 November, 1999

36. Jacinto C., Silva C. A semi-quantitative assessment of occupational risks using bow-tie representation // Safety Science. – 2010. – Vol. 48, pp. 973–979

37. La Torre F., Meocci M., Domenichini L., Pilotto A. Development of an accident prediction model for Italian freeways // Accidents Analysis and Prevention. - 2019. – Vol. 124, pp. 1–11

38. Leveson N. A new accident model for engineering safer systems // Safety Science. - 2004. – Vol. 42(4), pp. 237-270

39. Leveson N. Engineering a Safer World, Systems Thinking Applied to Safety. The MIT Press, ISBN-10:0–262-01662-1 ISBN-13:978-0-262-01662-9, 2011

40. Leveson N.G. A systems approach to risk management through leading safety indicators // Reliable Engineering and System Safety. - 2015. – Vol. 136, pp. 17–34

41. Li W., Zhang L., Liang W. An Accident Causation Analysis and Taxonomy (ACAT) model of complex industrial system from both system safety and control theory perspectives // Safety Science. - 2017. – Vol. 92, pp. 94–103

42. Li Ch, Tang T, Chatzimichailidou M.M., Gyuchan T. J., Waterson P. A hybrid human and organisational analysis method for railway accidents based on STAMP-HFACS and human information processing // Applied Ergonomics. - 2019. – Vol. 79, pp. 122–142

43. Li W., He M., Sun Y., Cao Q. A proactive operational risk identification and analysis framework based on the integration of ACAT and FRAM // Reliable Engineering and System Safety. - 2019. – Vol. 186, pp. 101–109

44. Marshall P., Hirmas A., Singer M. Heinrich’s pyramid and occupational safety: A statistical validation methodology // Safety Science. - 2018. - Vol. 101, pp. 180–189

45. Meng X., Chen G., Shi J., Zhu G., Zhu. STAMP-based analysis of deepwater well control safety // Journal of Loss Prevention in the Process Industries. - 2018. – Vol. 55, pp. 41–52

46. Osiris A., Banda V., Goerlandt F. A STAMP-based approach for designing maritime safety management systems // Safety Science. - 2018. – Vol. 109, pp. 109–129

47. Pasman H. J., Rogers W. J., Sam M. M. How can we improve process hazard identification? What can accident investigation methods contribute and what other recent developments? A brief historical survey and a sketch of how to advance // Journal of Loss Prevention in the Process Industries. - 2018. – Vol. 55, pp. 80–106

48. Patriarca R, Bergström J., Di G. Defining the functional resonance analysis space: combining Abstraction Hierarchy and FRAM // Reliable Engineering and System Safety. – 2017. – Vol. 165, pp. 34–46

49. Qin R., Peng D. Discuss of the accident-causing theory // Journal of North China Institute of Science and Technology. - 2005. – Vol. 2 (3), pp. 1–10

50. Raben D. C., Viskum B., Mikkelsen K. L., Hounsgaard J., Bogh S. B., Hollagel E. Application of a non-linear model to understand healthcare processes: using the functional resonance analysis method on a case study of the early detection of sepsis // Reliable Engineering and System Safety. - 2018. – Vol. 177, pp. 1–11

51. Rasmussen J. Risk management in a dynamic society: A modelling problem // Safety Science. - 1997. – Vol. 27(2-3), pp. 183-213

52. Rasmussen J., Svedung I. Proactive Risk Management in a Dynamic Society, first ed. Swedish Rescue Services Agency, Karlstad, Sweden ISBN 91-7253-084-7, 2000

53. Rathnayaka S., Khan F., Amyotte P. SHIPP methodology: Predictive accident modeling approach. Part II. Validation with case study // Process Safety and Environmental Protection. - 2011. – Vol. 89, pp. 75–88

54. Reason J. Human error. Cambridge: Cambridge University Press, 1990

55. Reason J. Managing the Risks of Organizational Accidents. Ashgate, Burlington, VT, 1997

56. Reason J., Hollnagel E., Paries J. Revisiting the «Swiss cheese» model of accidents. EEC Note No. 13/06. Brétigny-sur-Orge, France: EUROCONTROL Experimental Centre, 2006

57. Reason J. The Human Contribution: Unsafe Acts, Accidents and Heroic Recoveries. Ashgate, Farnham, 2008

58. Ross A., Sherriff A., Kidd J., Gnitch W., Anderson J., Deas L., Macpherson L. A systems approach using the functional resonance analysis method to support fluoride varnish application for children attending general dental practice // Applied Ergonomics. - 2018. – Vol. 68, pp. 294–303

59. Smith D., Veitch B., Khan F., Taylor R. Understanding industrial safety: comparing Fault tree, Bayesian network, and FRAM approaches // Journal of Loss Prevention in the Process Industries. - 2017. – Vol. 45, pp. 88–101

60. Shappell S.A., Wiegmann D.A. Applying reason: the human factors ana lysisand classification system (HFACS) // Human Factors and Aerospace Safety. - 2001. – Vol. 1, pp. 59–86

61. Stanton N. A., Harvey C., Allison C. K. Systems Theoretic Accident Model and process (STAMP) applied to a Royal Navy Hawk jet missile simulation exercise // Safety Science. - 2019. – Vol. 113, pp. 461–471

62. Studic M., Majumdar A., Schuster W., Ocheing W. Y. 2017. A systemic modelling of ground handling services using the functional resonance analysis method // Transportation Research Part C: Emerging Technologies. - 2017. – Vol. 74, pp. 245–260

63. Svedung I., Rasmussen J. Graphic representation of accident scenarios: Mapping system structure and the causation of accidents // Safety Science. - 2002. – Vol. 40(5), pp. 397-417

64. Trist E.L., Bamforth K.W. Some social and psychological consequences of the longwall method of coal-getting; an examination of the psychological situation and defences of a work group in relation to the social structure and technological content of the work system // Human Relations. - 1951. – Vol. 4, pp. 3–38

65. Wang W., Liu X., Qin Y., Huang J., Liu Y. Assessing contributory factors in potential systemic accidents using AcciMap and integrated fuzzy ISM -MICMAC approach // International Journal of Industrial Ergonomics. - 2018. – Vol. 68, pp. 311–326

66. Zuijderduijn I., Nikoomaram H. RETRACTED: FTA vs. Tripod-Beta, which seems better for the analysis of major accidents in process industries? // J Journal of Loss Prevention in the Process Industries. - 2013. – Vol. 26 (1), pp. 52–58

Страница обновлена: 31.12.2025 в 20:13:47

Download PDF | Downloads: 108 | Citations: 7

Accident investigation methods in linear and nonlinear systems

Kuznetsova E.A.Journal paper

Journal of Economics, Entrepreneurship and Law

Volume 10, Number 12 (december 2020)

Abstract:

The relevance of the study is due to the reforms implemented in the field of labour protection over the past few years, aimed at moving from strict compliance with regulatory requirements to risk assessment by each employer, taking into account the particularities of its specific production. This reform should address in the near future the reliability of statistics collected in the field of occupational injuries, as well as the identification of root causes of accidents in order to prevent their recurrence. The article reviews foreign publications devoted to the investigation of the causes of accidents and incident, investigation methods and their classification. It is concluded that it is necessary to use different investigation methods depending on the type of incident and the complexity of production processes. The article will be of interest to state labour inspectors, researchers dealing with labour protection issues, as well as practitioners, managers of enterprises and labour protection services.

Keywords: industrial injuries, accident investigation, accident, accident investigation method

JEL-classification: A12, J28, J81, M11

References:

Abdo H., Kaouk M., Flaus J-M., Masse F. (2018). A safety/security risk analysis approach of industrial control systems: a cyber bowtie -combining new version of attacktree with bowtie analysis Computer. 72 175-195. doi: 10.1016/j.cose.2017.09.004.

Albery S., Borys D., Tepe S. (2016). Advantages for risk assessment: evaluating learnings from question sets inspired by the FRAM and the risk matrix in a manufacturing environment Safety Science. 89 180-189. doi: 10.1016/J.SSCI.2016.06.005.

Allison C.K., Revell K.M., Sears R.W., Stanton N.A. (2017). Systems Theoretic Accident Model and process (STAMP) safety modelling applied to an aircraft rapid decompression event Safety Science. 98 159-166.

Anvarifara F., Voorendta M. Z., Zevenbergenab Ch., Thissen W. (2017). An applcation of the Functional Resonance Analysis Method (FRAM) to risk analysis of multifunctional flood defences in the Netherlands Reliability Engineering and System Safety. 158 130-141.

Aporevich V.N. (2018). K voprosu opredeleniya ponyatiya neschastnogo sluchaya na proizvodstve [To the question of the definition of an accident at manufacture]. Aktualnye problemy prava. (5). 17-22. (in Russian).

Bird F.E. (1974). Management Guide to Loss Control Atlanta: Intl Loss Control Inst.

Bird F.E., Germain, G.L. (1985). Practical loss control leadership Georgia, USA: International Loss Control Institute.

Bird F.E., Loftus R.G. (1976). Loss Control Management Atlanta: Intl Loss Control Inst.

Dien Y., Dechy N., Guillaume E. (2012). Accident investigation: From searching direct causes to finding in-depth causes – problem of analysis or/and of analyst? Safety Science. 50 (6). 1398-1407.

Doran J A, Graaf G.C. van der. (1996). Tripod-BETA: Incident investigation and analysis United States: N. p.

Ferjencik M. (2011). An integrated approach to the analysis of incident causes Safety Science. 49 886-905.

Ferjencik M. (2012). An integrated approach to the analysis of causes of crime/public disorder — a case study for the “Tlahuac” incident Reliability Engineering and System Safety. 105 13-24.

Ferjencik M. (2014). IPICA Lite improvements to root cause analysis Reliability Engineering and System Safety. 131 1-13. doi: 10.1016/j.ress.2014.06.004.

Fu G., Xie X., Jia Q., Li Z., Chen P., Ge Y. (2020). The development history of accident causation models in the past 100years: 24Model, a more modern accident causation model Process Safety and Environmental Protection. 134 47-82.

Gerasimov A.N. (2019). Ponyatie «professionalnyy risk» v ramkakh strakhovaniya ot neschastnyh sluchaev na proizvodstve v Rossiyskoy Federatsii [The concept of occupational risk in the framework of industrial accident insurance in the Russian Federation] Prospects for socio-economic development in the 21st century: innovative, financial, informational and legal aspects. 278-281. (in Russian).

Goncalves F. Pinto A., Gyuchan J., Thomas W. P. (2019). Four studies, two methods, one accident – an examination of the reliability and validity of Accimap and STAMP for accident analysis Safety Science. 113 310-317.

Gong Y., Li Y. (2018). STAMP-based causal analysis of China -Donghuang oil transportation pipeline leakage and explosion accident Journal of Loss Prevention in the Process Industries. 56 402-413. doi: 10.1016/j.jlp.2018.10.001.

Gordon J.E. (1949). The epidemiology of accidents American Journal of Public Health. 39 (4). 504-515.

Grant E., Salmon P. M., Stevens N. J., Good N., Read G. (2018). Back to the future: What do accident causation models tell us about accident prediction? Safety Science. 104 99-109. doi: 10.1016/j.ssci.2017.12.018.

Guseynov A.I., Bershadskiy V.Ya. (2018). Neschastnye sluchai na proizvodstve v Rossii [Industrial accidents in Russia]. Molodezh i nauka. (8). 67. (in Russian).

Haghighattalab S., Chen A., Fan Y., Mohammadi R. (2019). Engineering ethics within accident analysis models Accidents Analysis and Prevention. 129 119-125.

Heinrich H.W. (1928). The origin of accidents Travelers Standard. 16 (6). 121-137.

Heinrich H.W. (1931). Industrial Accident Prevention: A Scientific Approach, first ed New York: McGraw-Hill.

Hollnagel E. (1998). Cognitive Reliability and Error Analysis Method. CREAM Amsterdam: Elsevier.

Hollnagel E. (2004). Barriers and accident prevention Burlington: VT Ashgate.

Hollnagel E. (2012). FRAM: the Functional Resonance Analysis Method: Modelling Complex Socio-technical Systems Farnham, Surrey: Ashgate Publishing Ltd.

Hollnagel E., Embrey D.E. (1993). Human reliabilty analysis in safety assessment: adressing cognitive and action errors PSA/PRA for the Nuclear Industry.

Hollnagel E., Marsden P. (1995). Further Development of the Phenotype-genotype Classification Scheme for the Analysis of Human Erroneous Actions Dalton, UK: HRA Ltd.

Jacinto C. (1999). Risk management at Shell Pernis refinery/chemicals -implementation of SEVESO-II based on build up experiences, using a hazards and effects management process Proceedings of the Seveso 2000 European Conference.

Jacinto C., Silva C. (2010). A semi-quantitative assessment of occupational risks using bow-tie representation Safety Science. 48 973-979.

Kuznetsova E.A. (2020). Metody rassledovaniya neschastnyh sluchaev na proizvodstve [Methods of industrial accidents investigation]. Russian Journal of Labor Economics. 7 (12). (in Russian). doi: 10.18334/et.7.12.111363.

La Torre F., Meocci M., Domenichini L., Pilotto A. (2019). Development of an accident prediction model for Italian freeways Analysis. 124 1-11. doi: 10.1016/j.aap.2018.12.023.

Leveson N. (2004). A new accident model for engineering safer systems Safety Science. 42 (4). 237-270.

Leveson N. (2011). Engineering a Safer World, Systems Thinking Applied to Safety MIT Press.

Leveson N.G. (2015). A systems approach to risk management through leading safety indicators Reliable Engineering and System Safety. 136 17-34. doi: 10.1016/j.ress.2014.10.008.

Li Ch, Tang T, Chatzimichailidou M.M., Gyuchan T. J., Waterson P. (2019). A hybrid human and organisational analysis method for railway accidents based on STAMP-HFACS and human information processing Applied Ergonomics. 79 122-142.

Li W., He M., Sun Y., Cao Q. (2019). A proactive operational risk identification and analysis framework based on the integration of ACAT and FRAM Reliable Engineering and System Safety. 186 101-109. doi: 10.1016/j.ress.2019.02.012.

Li W., Zhang L., Liang W. (2017). An Accident Causation Analysis and Taxonomy (ACAT) model of complex industrial system from both system safety and control theory perspectives Safety Science. 92 94-103.

Longinova M.D. (2018). Analiz neschastnyh sluchaev v organizatsii [Analysis of accidents in the organization]. Aktualnye voprosy sovremennoy ekonomiki. (9). 249-252. (in Russian).

Marshall P., Hirmas A., Singer M. (2018). Heinrich’s pyramid and occupational safety: A statistical validation methodology Safety Science. 101 180-189. doi: 10.1016/j.ssci.2017.09.005.

Meng X., Chen G., Shi J., Zhu G., Zhu Y. (2018). STAMP-based analysis of deepwater well control safety Journal of Loss Prevention in the Process Industries. 55 41-52. doi: 10.1016/j. jlp.2018.05.019.

Osiris A., Banda V., Goerlandt F. (2018). A STAMP-based approach for designing maritime safety management systems Safety Science. 109 109-129. doi: 10.1016/j.ssci.2018.05.003.

Pasman H.J., Rogers W.J., Sam M.M. (2018). How can we improve process hazard identification? What can accident investigation methods contribute and what other recent developments? A brief historical survey and a sketch of how to advance Journal of Loss Prevention in the Process Industries. 55 80-106.

Patriarca R/, Bergström J., Di G. (2017). Defining the functional resonance analysis space: combining Abstraction Hierarchy and FRAM Reliable Engineering and System Safety. 165 34-46.

Qin R., Peng D. (2005). Discuss of the accident-causing theory Journal of North China Institute of Science and Technolog. 2 (3). 1-10.

Raben D.C., Viskum B., Mikkelsen K. L., Hounsgaard J., Bogh S.B., Hollagel E. (2018). Application of a non-linear model to understand healthcare processes: using the functional resonance analysis method on a case study of the early detection of sepsis Reliable Engineering and System Safety. 177 1-11. doi: 10.1016/j.ress.2018.04.023.

Rasmussen J. (1997). Risk management in a dynamic society: A modelling problem Safety Science. 27 (2/3). 183-213.

Rasmussen J., Svedung I. (2000). Proactive Risk Management in a Dynamic Society, first ed Karlstad, Sweden: Swedish Rescue Services Agency.

Rathnayaka S., Khan F., Amyotte P. (2011). SHIPP methodology: Predictive accident modeling approach. Part II. Validation with case study Process Safety and Environmental Protection. 89 75-88.

Reason J. (1990). Human error Cambridge: Cambridge University Press.

Reason J. (2008). The Human Contribution: Unsafe Acts, Accidents and Heroic Recoveries Farnham: Ashgate.

Reason J., Hollnagel E., Paries J. (2006). Revisiting the «Swiss cheese» model of accidents Brétigny-sur-Orge, France: EUROCONTROL Experimental Centre.

Ross A., Sherriff A., Kidd J., Gnitch W., Anderson J., Deas L., Macpherson L. (2018). A systems approach using the functional resonance analysis method to support fluoride varnish application for children attending general dental practice Applied Ergonomics. 68 294-303.

Samsonov N.A. (2019). Obyazatelnoe sotsialnoe strakhovanie ot neschastnyh sluchaev na proizvodstve i profzabolevaniy [Compulsory social insurance against industrial accidents and occupational diseases] Education and science in modern realities. 121-122. (in Russian).

Shappell S.A., Wiegmann D.A. (2001). Applying reason: the human factors ana lysisand classification system (HFACS) Human Factors. 1 59-86.

Smith D., Veitch B., Khan F., Taylor R. (2017). Understanding industrial safety: comparing Fault tree, Bayesian network, and FRAM approaches Journal of Loss Prevention in the Process Industries. 45 88-101.

Stanton N.A., Harvey C., Allison C.K. (2019). Systems Theoretic Accident Model and process (STAMP) applied to a Royal Navy Hawk jet missile simulation exercise Safety Science. 113 461-471.

Studic M., Majumdar A., Schuster W., Ocheing W. Y. (2017). A systemic modelling of ground handling services using the functional resonance analysis method Transportation Research Part C: Emerging Technologies. 74 245-260. doi: 10.1016/j.trc.2016.11.004.

Svedung I., Rasmussen J. (2002). Graphic representation of accident scenarios: Mapping system structure and the causation of accidents Safety Science. 40 (5). 397-417. doi: 10.1016/S0925-7535(00)00036-9.

Trist E.L., Bamforth K.W. (1951). Some social and psychological consequences of the longwall method of coal-getting; an examination of the psychological situation and defences of a work group in relation to the social structure and technological content of the work system Human Relations. 4 3-38.

Wang W., Liu X., Qin Y., Huang J., Liu Y. (2018). Assessing contributory factors in potential systemic accidents using AcciMap and integrated fuzzy ISM -MICMAC approach International Journal of Industrial Ergonomics. 68 311-326.

Zuijderduijn I., Nikoomaram H. (2013). RETRACTED: FTA vs. Tripod-Beta, which seems better for the analysis of major accidents in process industries? Journal of Loss Prevention in the Process Industries. 26 (1). 52-58.