Организационная структура системы управления технологичностью на этапах проектирования и освоения радиоэлектронных средств

Ирзаев Г.Х.1

1 Дагестанский государственный технический университет, Россия, Махачкала

Скачать PDF | Загрузок: 67 | Цитирований: 2

Статья в журнале

Вопросы инновационной экономики (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 10, Номер 3 (Июль-сентябрь 2020)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=44082110

Цитирований: 2 по состоянию на 30.01.2024

Аннотация:

Разработаны принципы организационной структуры системы управления технологичностью радиоэлектронных средств на этапах их разработки и освоения. Рекомендовано использовать для системы управления технологичностью матричную структуру построения, сохраняя в иерархической структуре вертикальные линейные связи, единство полномочий и накладывая дополнительные сквозные горизонтальные связи на элементы. Предложено создание организационно независимого подразделения обеспечения технологичности изделий, которое должно координировать выполнение стратегических и основных внутренних тактических задач управления технологичностью радиоэлектронных средств. Научная новизна исследования заключается в формировании принципов построения и оптимизации организационной структуры системы управления технологичностью в пределах заданных ограничений. Практическая значимость исследования выражается в возможности реализации рекомендаций по созданию отдельной службы управления технологичностью на предприятиях радиоэлектронной промышленности и приборостроения

Ключевые слова: технологичность, радиоэлектронное средство, организационная структура, система управления технологичностью, матричная схема

JEL-классификация: M11, M19, O33

Введение. Современный период развития предприятий радиопромышленности обусловлен переходом от серийного выпуска продукции к мелкосерийному и заказному производству радиоэлектронных средств (РЭС), что требует новых подходов к снижению себестоимости изделий с учетом резервов, существующих на всех этапах жизненного цикла, особенно в ходе предпроектных исследований, проектирования и технологической подготовки производства.

Комплекс работ по обеспечению технологичности изделия, призванный оптимизировать материальные, трудовые, энергетические и иные затраты при конструкторско-технологической подготовке производства РЭС, должен проводиться на любом предприятии силами коллектива конструкторов, технологов, материаловедов, объединенных в организационную структуру – систему управления технологичностью изделий [1, 2, 3] (Irzaev, 2011; Anderson, 2014; Adamov, Irzaev, 2007). В публикациях российских и зарубежных исследователей, связанных с вопросами обеспечения технологичности изделий, детально разработаны вопросы моделирования процессов обеспечения технологичности [4, 5, 6] (Shukor, Axinte, 2009; Dolgov, Rakhmilevich, Pyatnov, Podkidyshev, 2018; Selvaraj, Radhakrishnan, Adithan, 2009), использования многокритериальных количественных и качественных оценок технологичности конструкции [7, 8, 9, 10, 11] (Bazrov, Troitskiy, 2019; Vartanov, Chushenkov, 2019; Salhieh, 2008; Das, Kanchanapiboon, 2011; Irzaev, 2008), оптимизации технологичности в ходе 3D-проектирования изделий [12, 13, 14, 15] (Kim, Jung, Kim, Ahn, 2015; Zhang, Zhang, Han, 2017; Cochrane, Young, Case, Harding, Gao, Dani, Baxter, 2008; Mustafaev, Glukhov, 2019). Однако мало внимания уделяется организации взаимодействия участников управленческих процессов отработки конструкции объектов производства с целью повышения их технологичности, построению организационных структур, координирующих тактические и стратегические задачи управления технологичностью продукции на различных этапах проектирования и производства.

Цель статьи – разработка принципов многоуровневой структуры организации комплексной системы управления технологичностью, построение которой обуславливается такими факторами, как масштаб предприятия радиоэлектроники и объемы выпуска РЭС, их функциональные особенности, сложность и новизна конструкции. В работе использована методология построения организационных систем, методы системного анализа и проектной деятельности.

Принципы построения организационной структуры системы управления технологичностью изделий. Рассматриваемая система управления должна гармонично внедряться в управленческую структуру радиоэлектронного предприятия и тесно взаимодействовать с ней посредством потоков плановой, оперативной и директивной информации. Эффективность использования потенциальных возможностей, заложенных в функциональную структуру системы управления технологичностью, существенно зависит от рационального построения его организационной структуры. Она упорядочивается по признакам целевого назначения, количества звеньев управления и уровней иерархии, степени структурно-функциональной централизации, принципам наложения организационных элементов на функциональные и принципиальной схеме построения [16, 17, 18] (Tereshin, Kulagova, Alekhina, 2010; Rusyaeva, Saltykov, 2017; Ovsievich, 1979).

Анализ соответствия существующих организационных структур систем управления технологичностью структурам целей и функций управления позволяет сделать определенные выводы:

1. Целесообразность выделения самостоятельной в своих действиях организационной единицы в системе управления технологичностью РЭС обусловлена необходимостью реализовать функциональную интеграцию совместно с координацией на горизонтальном уровне деятельности подразделений организационной и производственной структур, а также решать узкоспециализированные задачи отработки технологичности новых проектов.

2. Так как цели имеют разветвленный структурный характер, что порождает многоуровневую сложную функциональную структуру системы управления технологичностью изделий, применение простых функциональных, дивизиональных, линейных и линейно-штабных структур увеличивает циклы управления, размывает ответственность исполнителей, приводит к запаздыванию решений, конфликту целей, дублированию функций. В связи с этим организационная структура системы управления технологичностью должна строиться по матричному принципу.

3. Эффективное выполнение программ обеспечения технологичности линейки изделий или конкретных отдельных РЭС может быть обеспечено функциональным ядром, в составе которого стационарные службы и малочисленные группы, временно создаваемые для обслуживания нового проекта. Это позволит активно поддерживать межфункциональные связи для координации действий на различных этапах проектирования и освоения новых РЭС.

Матричная схема организации используется довольно широко на предприятиях тех отраслей, где возникает «необходимость освоения ряда новых технически сложных, наукоемких изделий в сжатые сроки, внедрения технологических новшеств и быстрого реагирования на конъюнктурные колебания рынка» [19, с. 110] (Zuev, 2014, р. 19). Тенденция последних лет – расширение горизонтальных связей предприятия с внешним миром (поставщики по кооперации, потребители, предприятия, организации, в том числе финансовые), а также активизация внутрикорпоративных связей между подразделениями, делает матричную систему управления незаменимой для выстраивания тактики и стратегии управления технологичностью. Комбинация двух видов разделения в матричной схеме по функциям и по изделиям (семействам) предопределяет двойственную природу подчиненности исполнителей: по функциям они подчиняются руководителю отдела или группы, а по разрабатываемому изделию – руководителю конкретного проекта [20, 21] (Barinov, 2012; Marova, 2004).

Матричная структура позволяет удовлетворить следующим критериям эффективности построения и функционирования организационной структуры системы управления технологичностью:

- структурная нормальность и функциональное резервирование;

- приспособленность к изменению структуры;

- ограниченность количества косвенных организационных связей;

- уровень (вероятность) достижения конечных перспективных целей;

- эффективность достижения текущих целей;

- уровень обоснованности и оптимальности целей управления;

- управляемость по задающим воздействиям, способность адекватно реагировать на изменения краткосрочных, среднесрочных и долгосрочных целей;

- стабильность развития управляющей и управляемой систем и др.

При определении многоуровневой иерархии управления необходимо установить для каждого структурного звена управляющую подсистему, множество управляемых подсистем и связи с другими подсистемами одного уровня, способ задания и выработки целей (программ, планов) и критериев качества функционирования для каждой подсистемы. В функции подсистемы каждого уровня управления входят: согласование целей и критериев качества функционирования, выбор и реализация принципов координации подчиненных подсистем для устранения конфликтных ситуаций, распределение и перераспределение ресурсов между подчиненными подсистемами при их ограниченности.

Использование многоуровневых структур позволяет сосредоточить решение стратегических задач по обеспечению технологичности изделий на высших уровнях управления (главный конструктор, главный технолог), где оно наиболее эффективно. Тактические и оперативные задачи, в зависимости от их сложности и требуемых ресурсов, могут концентрироваться на низших уровнях (производственные и проектные подразделения и службы предприятия), что обеспечивает более высокую скорость обработки информации, выработки и выдачи воздействий на управляемую систему.

В матричной схеме управления технологичностью изделий может возникнуть ситуация неопределенности при принятии решений вследствие неполноты или искаженности используемой информации. Это вызывает необходимость выбора рациональной степени децентрализации управления, оптимального распределения задач между уровнями и сбалансированности прав и ответственности звеньев организационной структуры. Матричная структура построения системы управления технологичностью, сохраняя в действующей иерархической структуре вертикальные линейные связи и единство полномочий, налагает дополнительные сквозные горизонтальные связи на элементы иерархической структуры. Состав создаваемых в рамках таких схем специализированных служб, их функции, полномочия, ответственность, правила взаимодействия с другими звеньями зависят от важности поставленных целей, сроков выполнения, ресурсов и регламентируются статусом органа и его руководителя.

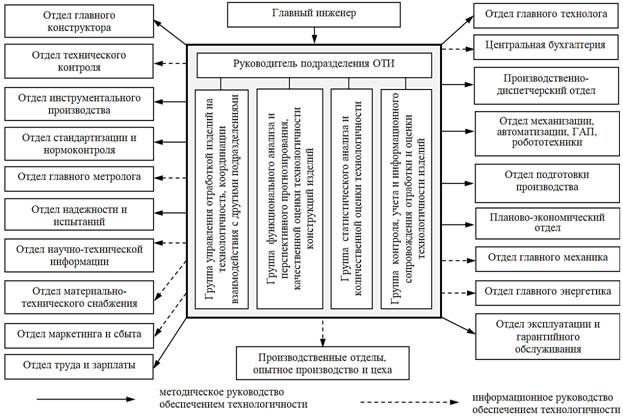

Специализированная служба обеспечения технологичности РЭС. Так как задачи обеспечения технологичности РЭС решаются на стыке конструкторской и технологической подготовки производства, на специализированную службу обеспечения технологичности изделий, подчиненную через руководителя подразделения главному инженеру, возлагается ответственность за проведение единой технической политики на предприятии на всех стадиях создания высокотехнологичных изделий с разработкой соответствующих нормативно-технических документов, обеспечивающих заданные параметры технологичности изделий (рис.).

Когда подразделение обеспечения технологичности изделий входит в состав конструкторских или технологических служб, оно перестает быть независимым в критических суждениях. Поэтому предлагается организация независимого от всех других подразделения, но при этом руководство должно гарантировать его тесное взаимодействие с ними. Специализированной службе обеспечения технологичности изделий подчиняются по соответствующим вопросам подразделения отделов главного конструктора и главного технолога.

Рисунок. Структура подразделения обеспечения технологичности изделий и его взаимодействие с другими службами предприятия радиоэлектронной промышленности

Источник: составлено автором.

Отдел главного конструктора предусматривает в своей структуре специализированные отделы, каждый из которых имеет в составе конструкторские бюро (КБ), решающие весь комплекс задач, связанных с отдельными составными частями РЭС, чаще всего функционально обособленными, либо с крупными направлениями конструкторских работ. Кадровый состав и наименования отделов определяются отраслевой особенностью и спецификой работ на предприятии.

Начальники отделов, являясь одновременно заместителями главного конструктора, курируют и несут полную ответственность за полученные в ходе отработки изделия на технологичность результаты работы КБ. Обеспечиваются однозначность и интеграция связей линейной и функционально-технической подчиненности, углубляется специализация КБ, улучшаются возможности для внутри- и межвидовой унификации и взаимозаменяемости конструктивных элементов РЭС. На небольших предприятиях радиоэлектронной промышленности, где функционируют небольшие по численности отделы главного конструктора, можно внедрить практику создания более мелких подразделений, например: групп, подгрупп и даже отдельных конструкторов.

При упорядочении вертикальной иерархии зависимостей необходимо ее дополнить и элементами предметной горизонтальной организационной структуры, что характерно для матричных структур управления. На уровне заместителей главного конструктора предприятия назначаются ведущие инженеры (конструкторы) по отдельным изделиям, а в составе КБ выделяются рабочие группы исполнителей, занятых оперативным решением задач только по этим объектам. Эти принципы распространяются и на отдел главного технолога.

Предметно-функциональные структуры координационного типа хорошо сочетаются со спецификой деятельности предприятия радиоэлектроники в условиях мелкосерийного или заказного производства. Они обладают адаптивностью и маневренностью, однозначно и четко структурируются, информационно-управленческие связи в них достаточно интегрированные и подвергнуты централизации. Стабильность контактов и долговременных регламентов взаимодействия КБ и групп исполнителей, локализованных в пределах производственных цехов и корпоративных служб, обуславливают формирование устойчивых традиций сотрудничества, суммирование и плодотворное использование их накопленного годами научно-технического потенциала.

Подразделение обеспечения технологичности изделий должно быть организационно независимым, оценивать работу конструктора в конце каждого этапа, закрытие которого будет зависеть от вынесенного его специалистами решения. Все стратегические задачи, а также задания тактического и оперативного управления технологичностью конструкций радиоэлектронных изделий и планируемые промежуточные и достигнутые показатели по ним должны контролироваться подразделением обеспечения технологичности. Наконец, работы по совершенствованию структуры и анализу эффективности работы самой системы управления технологичностью также координируются специалистами этого подразделения.

Подразделение обеспечения технологичности изделий решает, опираясь на свой кадровый потенциал и материальные ресурсы, следующие виды задач:

- четкая организация и эффективное управление процессами отработки РЭС на технологичность их конструкции с учетом специфики возникающих проблем в системе на стадиях конструирования и технологической подготовки производства;

- проведение нормоконтроля и экспертизы новых проектов изделий на технологичность силами коллективов экспертов, представляющих интересы разработчиков и производителей (конструкторов и технологов);

- учет опыта и инженерных решений в аналогах изделий других производителей для включения в разработки РЭС предприятия в качестве заимствованных составных частей или отдельных экономичных и технологичных решений;

- создание единой автоматизированной системы с базой данных по конструкторско-технологическим решениям, освоенным предприятием, для использования в качестве базовых элементов унификации и типизации в новых проектных решениях;

- учет модернизационного потенциала высокотехнологичных конструкций изделий для быстрой адаптации к потребностям изменяющегося рынка и выявление направлений внесения в изделия инженерных изменений;

- разработка нормативно-методических материалов и технологических требований предприятия-изготовителя к деталям и сборочным единицам с последующим учетом их при проектировании РЭС;

- использование методики функционально-стоимостного анализа серийных сборочных единиц и деталей для определения излишних затрат, направлений снижения ресурсоемкости, улучшения качества и технологичности изделий;

- проведение необходимых расчетов по оценке и прогнозированию технологичности по всем проектируемым изделиям, разработка нормативных значений показателей в виде таблиц, номограмм, подготовка и реализация методик «экспресс-анализа» составных частей изделий на технологичность.

Заключение. Организационная структура системы управления комплексом задач по обеспечению технологичности изделий на предприятиях радиоэлектроники требует тщательного выбора количества и структуры организационных звеньев. В зависимости от объемов работ, специфики выполняемых функций, конструктивно-технологической сложности самих изделий и с учетом стадии жизненного цикла организационная структура должна соответствовать тенденциям дифференциации процессов управления.

Предлагаемая матричная схема организации структуры системы управления наиболее приспособлена для решения стратегических и тактических задач обеспечения технологичности РЭС, так как отвечает новым факторам, связанным с расширением внешних и внутренних горизонтальных связей на предприятии. Схема позволяет правильно распределить функции, обязанности, ответственность и полномочия исполнителей служб отработки изделий на технологичность.

Рекомендуется формирование подразделения обеспечения технологичности изделий как важной составной части организационной структуры системы управления с приданием ему независимых функций по учету, контролю, регулированию и координации всех заинтересованных подразделений и служб предприятия, решающих задачи сокращения излишних затрат на этапах проектирования, освоения и производства РЭС.

Источники:

2. Anderson D.M. Design for Manufacturability: How to use concurrent engineering to rapidly develop low-cost high-quality products for lean production. – New York: Productivity Press, 2014. – 256 p.

3. Адамов А.П., Ирзаев Г.Х. Комплексная система управления технологичностью радиоэлектронных средств // Известия высших учебных заведений России. Радиоэлектроника. – 2007. – № 5. – С. 41-53.

4. Shukor S.A., Axinte D.A. Manufacturability analysis system: issues and future trends // International Journal of Production Research. – 2009. ¬– Vol. 47, – № 5. – p.1369-1390.

5. Долгов В.А., Рахмилевич Е.Г., Пятнов Ю.В., Подкидышев А.А. Отработка изделий на производственную технологичность при диверсификации машиностроительных предприятий ОПК в условиях развития цифрового производства // Вестник МГТУ Станкин. – 2018. – № 4 (47). – С. 8-12.

6. Selvaraj P., Radhakrishnan P., Adithan M. An integrated approach to design for manufacturing and assembly based on reduction of product development time and cost // The International Journal of Advanced Manufacturing Technology. – 2009. – Vol. 42. – № 1-2. – p. 13-29.

7. Базров Б.М., Троицкий А.А. Метод расчета уровня технологичности конструкции изделия // Проблемы машиностроения и надежности машин. – 2019. – № 1. – С. 98-102.

8. Вартанов М.В., Чушенков И.И. Методология оценки технологичности изделий машиностроения // Станкоинструмент. – 2019. – № 2 (15). – С. 14-23.

9. Salhieh S.M. Developing manufacturing response models to predict the manufacturability of new modular products // The International Journal of Advanced Manufacturing Technology. – 2008. – Vol. 39. – № 5–6. – p. 599-611.

10. Das S., Kanchanapiboon A. A multi-criteria model for evaluating design for manufacturability // International Journal of Production Research. – 2011. –Vol. 49. – № 4. – p. 1197-1217.

11. Ирзаев Г.Х. Система экспертного анализа технологичности электронных приборов // Известия высших учебных заведений. Приборостроение. –2008. – Т. 51. – № 3. – С. 66-71.

12. Kim Y.G., Jung Y.J., Kim H.S., Ahn H.J. Design assessment of triangular support bracket for manufacturability // Fusion Engineering and Design. – 2015. –Vol. 98–99. – p. 1519-1523.

13. Zhang J., Zhang Z., HanY. Research on manufacturability optimization of discrete products with 3D printing involved and lot-size considered //Journal of Manufacturing Systems. – 2017. – Vol. 43. – № 1. – p. 150-159.

14. Cochrane S., Young R., Case K., Harding J., Gao J., Dani Sh. and Baxter D. Knowledge reuse in manufacturability analysis //Robotics and Computer-Integrated Manufacturing. – 2008. – Vol. 24. – № 4. – p. 508-513.

15. Мустафаев Т.А., Глухов Д.А. Автоматизированная система управления технологичностью изделий научно-производственного объединения на этапе эскизного проектирования // Проблемы машиностроения и автоматизации. – 2019. – № 4. – С. 88-93.

16. Терешин Н.Н., Кулагова И.А., Алехина О.Ф. Исследование и совершенствование управления производством на промышленных предприятиях: монография. – Ижевск – Н. Новгород: Изд-во «Митра». –2010. – 185 с.

17. Русяева Е.Ю., Салтыков С.А. Концептуальные основы теории активных систем, их развитие в теории управления организационными системами: тенденции и перспективы // Проблемы управления. – 2017. – № 4. – С. 74-83.

18. Овсиевич Б.Л. Модели формирования организационных структур. – Л.: Наука, 1979. – 160 с.

19. Зуев А.А. Использование матричных структур на предприятии с подразделениями различного странового дислоцирования // Современные тенденции в экономике и управлении: новый взгляд. – 2014. – № 26. – С. 108-111.

20. Баринов В.А. Организационное проектирование. – М.: Инфра-М, 2012. – 384 с.

21. Марова Т. Матричная организационная структура управления // Экономист. – 2004. – № 8 (977). – С. 11-18

Страница обновлена: 17.02.2026 в 08:30:26

Download PDF | Downloads: 67 | Citations: 2

Organizational structure of the producibility management system at the stages of design and development of radio-electronic means

Irzaev G.K.Journal paper

Russian Journal of Innovation Economics

Volume 10, Number 3 (July-september 2020)

Abstract:

The principles of the organizational structure of the radio-electronic producibility management system at the stages of their development and implementation are proposed. It is recommended to use a matrix structure for the producibility management system, maintaining vertical linear relationships in the hierarchical structure, unity of authority, and imposing additional end-to-end horizontal relationships on the elements. It is proposed to create an organizationally independent unit for ensuring the manufacturability of products, which should coordinate the implementation of strategic and main internal tactical tasks of managing the manufacturability of electronic devices. The scientific novelty of the research consists in development of the principles of designing and optimizing the organizational structure of the producibility management system within the specified limits. The practical significance of the research is expressed in the possibility of implementing recommendations for creating a separate producibility management service at enterprises of the radio-electronic industry and instrument manufacture.

Keywords: producibility, radio-electronic means, organizational structure, producibility management system, matrix scheme

JEL-classification: M11, M19, O33

References:

Adamov A.P., Irzaev G.Kh. (2007). Kompleksnaya sistema upravleniya tekhnologichnostyu radioelektronnyh sredstv [Complex system of control over the radioelectronic means technicality]. Izvestiya vysshikh uchebnyh zavedeniy Rossii. Radioelektronika. (5). 41-53. (in Russian).

Anderson D.M. (2014). Design for Manufacturability: How to use concurrent engineering to rapidly develop low-cost high-quality products for lean production

Barinov V.A. (2012). Organizatsionnoe proektirovanie [Organizational design] (in Russian).

Bazrov B.M., Troitskiy A.A. (2019). Metod rascheta urovnya tekhnologichnosti konstruktsii izdeliya [A method of computing the level of manufacturability of product design]. Problemy mashinostroeniya i nadezhnosti mashin. (1). 98-102. (in Russian).

Cochrane S., Young R., Case K., Harding J., Gao J., Dani Sh., Baxter D. (2008). Knowledge reuse in manufacturability analysis Robotics and Computer-Integrated Manufacturing. (4). 508-513.

Das S., Kanchanapiboon A. (2011). A multi-criteria model for evaluating design for manufacturability International Journal of Production Research. (4). 1197-1217.

Dolgov V.A., Rakhmilevich E.G., Pyatnov Yu.V., Podkidyshev A.A. (2018). Otrabotka izdeliy na proizvodstvennuyu tekhnologichnost pri diversifikatsii mashinostroitelnyh predpriyatiy OPK v usloviyakh razvitiya tsifrovogo proizvodstva [Development of products for production manufacturability in the diversification of machine-building enterprises of the defense industry in the development of digital production]. Vestnik MGTU Stankin. (4). 8-12. (in Russian).

Irzaev G.Kh. (2008). Sistema ekspertnogo analiza tekhnologichnosti elektronnyh priborov [Expert analysis system of electron devices manufacturability]. Izvestiya vysshikh uchebnyh zavedeniy. Priborostroenie. (3). 66-71. (in Russian).

Irzaev G.Kh. (2011). Razrabotka funktsionalnoy i organizatsionnoy struktur kompleksnoy sistemy upravleniya tekhnologichnostyu promyshlennyh izdeliy [A development of operational and organizational structure of complex control system of industrial-product manufacturability]. Avtomatizatsiya protsessov upravleniya. (4). 66-75. (in Russian).

Kim Y.G., Jung Y.J., Kim H.S., Ahn H.J. (2015). Design assessment of triangular support bracket for manufacturability Fusion Engineering and Design. 98 1519-1523.

Marova T. (2004). Matrichnaya organizatsionnaya struktura upravleniya [The matrix organizational structure of management]. The Economist. (8). 11-18. (in Russian).

Mustafaev T.A., Glukhov D.A. (2019). Avtomatizirovannaya sistema upravleniya tekhnologichnostyu izdeliy nauchno-proizvodstvennogo obedineniya na etape eskiznogo proektirovaniya [Automated control system of technological products of scientific and production association at the stage of preliminary design]. Problemy mashinostroeniya i avtomatizatsii. (4). 88-93. (in Russian).

Ovsievich B.L. (1979). Modeli formirovaniya organizatsionnyh struktur [Models of organizational structures] (in Russian).

Rusyaeva E.Yu., Saltykov S.A. (2017). Kontseptualnye osnovy teorii aktivnyh sistem, ikh razvitie v teorii upravleniya organizatsionnymi sistemami: tendentsii i perspektivy [Conceptual foundations of the theory of active systems, their development in the theory of organizational systems management: trends and prospects]. Control Sciences (Problemy Upravleniya). (4). 74-83. (in Russian).

Salhieh S.M. (2008). Developing manufacturing response models to predict the manufacturability of new modular products The International Journal of Advanced Manufacturing Technology. (5-6). 599-611.

Selvaraj P., Radhakrishnan P., Adithan M. (2009). An integrated approach to design for manufacturing and assembly based on reduction of product development time and cost The International Journal of Advanced Manufacturing Technology. (1-2). 13-29.

Shukor S.A., Axinte D.A. (2009). Manufacturability analysis system: issues and future trends International Journal of Production Research. (5). 1369-1390.

Tereshin N.N., Kulagova I.A., Alekhina O.F. (2010). Issledovanie i sovershenstvovanie upravleniya proizvodstvom na promyshlennyh predpriyatiyakh [Research and development of production management at industrial enterprises] (in Russian).

Vartanov M.V., Chushenkov I.I. (2019). Metodologiya otsenki tekhnologichnosti izdeliy mashinostroeniya [Methodology for evaluating the manufacturability of engineering products]. Stankoinstrument. (2). 14-23. (in Russian).

Zhang J., Zhang Z., HanY. (2017). Research on manufacturability optimization of discrete products with 3D printing involved and lot-size considered Journal of Manufacturing Systems. (1). 150-159.

Zuev A.A. (2014). Ispolzovanie matrichnyh struktur na predpriyatii s podrazdeleniyami razlichnogo stranovogo dislotsirovaniya [Implementation of matrix structures in the enterprise with divisions of various country deployment]. Modern trends in economics and management: a new view. (26). 108-111. (in Russian).