Алгоритм принятия решений о внедрении предиктивного обслуживания оборудования на высокотехнологичных предприятиях

Яковлева М.В.1, Шалина А.И.1

1 Московский государственный технический университет имени Н.Э. Баумана, Россия, Москва

Скачать PDF | Загрузок: 110 | Цитирований: 3

Статья в журнале

Вопросы инновационной экономики (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 13, Номер 1 (Январь-март 2023)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=52456652

Цитирований: 3 по состоянию на 07.12.2023

Аннотация:

В статье рассматриваются вопросы, связанные с применением технологий предиктивного обслуживания оборудования на высокотехнологичных производствах. Проведен анализ опыта использования предиктивного обслуживания оборудования на российских и зарубежных предприятиях, выделены преимущества внедрения данной технологии. Приводится обоснование получения экономического эффекта за счет раннего выявления предотказных состояний и аномалий высокотехнологичного оборудования. Разработан алгоритм принятия решений о целесообразности внедрения предиктивного обслуживания оборудования высокотехнологичных предприятий.

Ключевые слова: предиктивное обслуживание оборудования, технологическое обслуживание и ремонт, анализ данных, автоматизация, снижение простоев оборудования

JEL-классификация: M11, M21, L26, O31

Введение

В условиях непрекращающихся изменений перед российскими предприятиями остро стоит вопрос постоянного повышения эффективности их деятельности и обеспечения высокой конкурентоспособности выпускаемой продукции. Одним из ключевых показателей эффективности предприятия является снижение затрат на обслуживание оборудования до 40% за счет увеличения его результативности, снижения простоев и увеличения производительности технических единиц [1]. По оценке Manufacturing Global, для 98% предприятий каждый час простоя оборудования обходится более чем в 100 000 долларов [2].

Для промышленных предприятий, оснащенных различными видами оборудования и требующими регулярного дорогостоящего обслуживания, вследствие их сложности и громоздкости, постоянным фактором риска является остановка производственного процесса по причине поломки оборудования, либо его технологического простоя в связи с плановыми ремонтами [3, 4, 5]. В этом случае предприятие несет дополнительные потери не только в виде затрат на обслуживание активов, но и репутационные потери среди клиентов. Выход из строя оборудования на предприятиях, осуществляющих выпуск наукоемкой продукции военного и гражданского назначения, может стать угрозой экономической безопасности региона или страны в целом [6].

Целью настоящей статьи является разработка алгоритма принятия решения о целесообразности внедрения предиктивного обслуживания на высокотехнологичных предприятиях.

Для достижения поставленной цели в работе решаются следующие задачи:

рассмотрение преимуществ внедрения предиктивного обслуживания оборудования на высокотехнологичные предприятия;

исследование проблем на предприятиях, проводящих техническое обслуживание оборудования по календарному плану;

анализ экономических результатов внедрения предиктивного обслуживания на российских предприятиях;

разработка алгоритма принятия решения о целесообразности внедрения предиктивного обслуживания оборудования на высокотехнологичном предприятии.

Актуальность внедрения предиктивного обслуживания оборудования для высокотехнологичных предприятий

Предиктивная аналитика отвечает на вопрос «Что может случиться?», прогнозирует неизвестные события в будущем при ежедневном обслуживании на основе накопленной информации. Для реализации предиктивной аналитики используется множество методов: математическая статистика, моделирование, машинное обучение, интеллектуальный анализ данных (Data Mining). Результаты исследования Deloitte [7] показывают, что предиктивная аналитика способна снизить затраты предприятий на техническое обслуживание и ремонты оборудования (ТОиР) на 5-10%. По расчетам аналитиков, к 2024 году глобальный рынок предиктивного обслуживания составит 10,7 млрд. долл. со среднегодовым ростом 28,8%. За это отвечают два ключевых фактора: потребность в использовании новейших технологий для анализа данных и сокращение расходов на эксплуатацию оборудования и снижение времени простоев [2].

В среднем, затраты на техническое обслуживание составляют от 15% до 60% от стоимости изготовления готового продукта. Для тяжелой промышленности эти затраты еще выше и могут достигать 50% от общей себестоимости производства. Эти данные помогают понять, почему существует крайняя необходимость в обслуживании машин и их компонентов, используемых в производственной линии [8]. Оптимизация этих затрат, повышение надежности и безопасности оборудования является одной из приоритетных задач, так как ее решение способно повысить конкурентоспособность предприятия [9, 10]. Покажем на рисунке 1 взаимосвязь недостаточно эффективных стратегий управления ТОиР с низким качеством выпускаемой продукции.

Рис.1 – Взаимосвязь неэффективных стратегий и качеством выпуска готовой продукции

Одной из основных причин этой проблемы являются неправильные или отсутствующие данные об условиях эксплуатации, стабильности, устранении неполадок и техническом обслуживании установок и предоставленного оборудования [11].

Основной задачей предиктивной аналитики является снижение расходов, вызванных с простоем оборудования [12, 13, 14, 15]. Стоимость простоев складывается из нескольких параметров:

упущенная прибыль – доход, который принесла бы работающая техника;

затраты на рабочую силу – в процессе ремонта оборудования сотрудники не могут работать;

стоимость избыточных производственных мощностей — для техники, которая берет на себя нагрузку той, что вышла из строя.

По мнению авторов, основными преимуществами внедрения предиктивного оборудования высокотехнологичных предприятий являются:

снижение поломок оборудования;

сокращение колебаний качества продукции;

максимизация выпуска продукции;

повышение операционной эффективности;

увеличение ремонтных интервалов;

обеспечение оптимального планирования режима производства с учетом заданных ограничений для максимизации совокупного объема выхода за производственный цикл;

предотвращение аварий.

Особенности внедрения предиктивного обслуживания оборудования на высокотехнологичных предприятиях

Развитие предиктивного обслуживания и его реализация на предприятии идет последовательно. Рассмотрим общий алгоритм внедрения такого вида обслуживание оборудования.

Первый шаг – это сбор данных, мониторинг состояния оборудования, ручной контроль параметров.

Второй шаг – четкое понимание того, как изменение параметров влияет на работу оборудования и выработку предельных значений, при достижении которых необходимо осуществлять ремонт оборудования. Кроме пользы в виде предотвращения поломок, мониторинг и установка показателей помогают определить такие условия, при которых оборудование выполняет работу наиболее эффективно. Как только эти границы будут превышены, можно скорректировать работу оборудования для восстановления максимально эффективного режима.

Следующий шаг – создание автоматической системы оповещения. Этот шаг предполагает объединение всех данных в единую сеть и установку программы, которая бы автоматически генерировала предупреждения управляющему персоналу.

Последний шаг – полностью автоматизированный контроль оборудования: система сама ведет весь процесс от мониторинга показателей до оформления заявок на ремонт и заказ необходимых комплектующих.

Последовательное выполнение этих шагов позволит руководству высокотехнологичных предприятий выстроить в результате умное, предупредительное обслуживание оборудования (SPM - Smart Predictive Maintenance). Постоянный мониторинг и автоматизация обслуживания не только позволят предотвратить отказ чуть ли не со 100%-ной вероятностью, но и позволят сэкономить предприятиям миллионы рублей в год.

Проведем исследование отличий в алгоритмах внедрения предиктивного обслуживания в российских компаниях. ПАО «Газпром» разделило проект по внедрению SPM на три основных этапа [16]. Одна из основных задач реализации SPM – детальное планирование работ, отслеживание всех операций ремонта и привязка расходов к каждой единице оборудования. Внедрение проекта происходило на платформе SAP ERP (Enterprise Resource Planning – планирование ресурсов предприятия) в модуле управления техническим обслуживания и ремонтами PM (Plant Maintenance), который использовался частично. Первый этап заключался в формировании базы данных оборудования и нормативов. Создание базы данных по оборудованию с детализацией проходило в Excel. Для формирования нормативно-справочной информации были созданы технологические карты ремонта для каждого типа, вида и класса оборудования с необходимой детализацией операций ремонта и применяемых материалов для каждой единицы оборудования или марки. В базу данных было внесено более 7,5 млн записей (с начала 2012 года). Два последующих этапа были связаны с внедрением в промышленную эксплуатацию процедуры годового планирования ремонтов, а также таких процедур, как учет фактических затрат и прочее.

В ПАО «КАМАЗ» подход к внедрению предиктивного обслуживания происходит на той же платформе, но выделяется основной показатель состояния станка – время функционирование оборудования. На первом этапе планируется подключить 3500 единиц – лимитирующее оборудование и станки с числовым программным управлением Стратегия развития начинается с проверки основного элемента обрабатывающих центров – шпиндельного узла, стоимость которого высокая и служит он на протяжении пяти лет при хороших условиях. Внедрение SAP PM повлечет за собой оптимизацию и других процессов, начиная от оформления заявок и заканчивая закупкой запчастей к оборудованию [17].

Рассмотренные примеры предприятий используют программное обеспечение, предназначенное для автоматизации процессов технического обслуживания и ремонта производственного оборудования, однако данная платформа прекратила поддержку локальных продуктов и ушла из России. На этот случай есть пример ПАО «СИБУР», которые работают на единой платформе собственной разработки Machine learning framework [18], которая является частью большой инфраструктуры управления данными компании, что позволяет интегрироваться с ИТ-системами предприятия и получать доступ ко всем необходимым данным.

При рассмотрении зарубежного опыта 12 из 15 опрошенных специалистов в горнодобывающей промышленности для планирования технического обслуживания [19] использовали Excel. Один из участников использовал дополнение для SAP под названием Prometheus, а два других заявили, что команда по техническому обслуживанию использовала дополнение Oracle Vz Scheduling. Дополнение SAP позволило команде создавать график технического обслуживания непосредственно из CMMS (Computerized Maintenance Management System - комплекс программного обеспечения, включающий базу данных оборудования предприятия); однако участник также упомянул, что удобство использования данного дополнения довольно низкое. Что касается дополнения Oracle, два участника заявили, что это отличное дополнение к CMMS.

Экономические результаты внедрения предиктивного обслуживания оборудования высокотехнологичных предприятий

Внедрение на производство дает трансформацию бизнес-процессов по техническому обслуживанию и ремонтам. Предприятие переходит от планового обслуживания к модели предиктивного обслуживания. Такой подход к обслуживанию демонстрирует хорошие показатели снижения затрат на обслуживание оборудования и повышение технической готовности, позволяет увеличить количество выпускаемой продукции. Но самое главное, чтобы использовать данную методику не обязательно иметь самое современное оборудование. Методические подходы работают на любом оборудовании, что особенно важно для производственных предприятий России. В таблице 1 авторами систематизирован опыт применения предиктивного обслуживания оборудования крупных российских высокотехнологичных предприятий.

Таблица 1 – Обзор результатов внедрения предиктивного обслуживания оборудования в России

|

Компания

|

Задачи по автоматизации обслуживания оборудования

|

Экономические результаты

|

|

ОАО «РЖД»

|

Автоматизировать

обработку данных и назначение сверхцикловых работ в депо для сокращения

временных затрат на диагностику.

Повысить эксплуатационную надежность локомотивов.

Снизить количество неплановых ремонтов и отказов, а также число штрафов за невыполнение коэффициента готовности к эксплуатации (КГЭ). Автоматизировать формирование планов на ТОиР, чтобы сократить трудозатраты на планирование работ [20]. |

Более 9 тысяч

секций локомотивов из более чем 0 депо подключены к аналитике.

В 20 раз снижены трудозатраты на диагностику тех состояния локомотива. Снижение простоев оборудования на 20%. Сокращение затрат на ТОиР за счет снижения аварий и сопутствующих ремонтов. Рост готовности локомотивов на 4-10%. |

|

ПАО «Газпром нефть»

|

Сократить

расходы на обслуживание оборудования.

Обеспечить высокую степень контроля за сохранность качества и количества нефтепродуктов, исключив из процесса человеческий фактов [21]. |

Снижение технологических

простоев на 30%.

Сокращение сроков сервисных работ на 21%.

Поддержка оборудования АЗС в рабочем состоянии 99% времени [22]

|

|

ПАО «СИБУР Холдинг»

|

Стабилизация

технологических режимов, исключение внеплановых остановок оборудования,

улучшение качества продукции и увеличение производительности [18].

|

Производство

1200 тонн бутадиена в год.

Снижение количества некондиционных марок примерно на 1500 тонн в год. Совокупный экономический эффект около 2 млрд рублей с момента внедрения в 2018 году. |

|

ПАО «Северсталь»

|

Сбор информации

о состоянии металлургического оборудования для выстраивания процесса

мониторинга, оперативного реагирования на проблемы, планирование ТО и

загрузку производства [23].

|

Локальные

проблемы с подшипниками видно за 5-7 дней до того, как срабатывает система

классического мониторинга.

Загрязнение системы видит за 20 дней до того, как давление превысит предупредительную границу [24]. |

Внедрение предиктивного обслуживание может происходить не только в крупных, но и в малых и средних организациях (менее 1000 сотрудников), однако стоить помнить о том, что у них разные потребности и возможности. Соответственно, перед ними будут стоять разные задачи при внедрении технологии предиктивного обслуживания. В сегменте малого и крупного бизнеса драйверами роста будут: снижение расходов, более продуктивное использование активов, повышение конкурентоспособности и безопасности производства. Для крупных предприятий – сокращение рисков выхода высокотехнологичных систем из строя (наиболее важно для оборонно-промышленного комплекса, энергетики и государственной сферы производства) и увеличение прибыли за счет снижения простоев и выпуска большего количества продукции.

Алгоритм принятия решения о возможности внедрения предиктивного обслуживания оборудования

Для четкого определения алгоритма принятия решения о целесообразности внедрения предиктивного обслуживания следует определить основные проблемы, с которыми сталкиваются предприятия при запуске проектов с использованием искусственного интеллекта. Deloitte [25] в своем отчете отмечает три главные проблемы: доказательство ценности для бизнеса (37%), отсутствие заинтересованности руководства (34%) и выбор правильных технологий ИИ (33%).

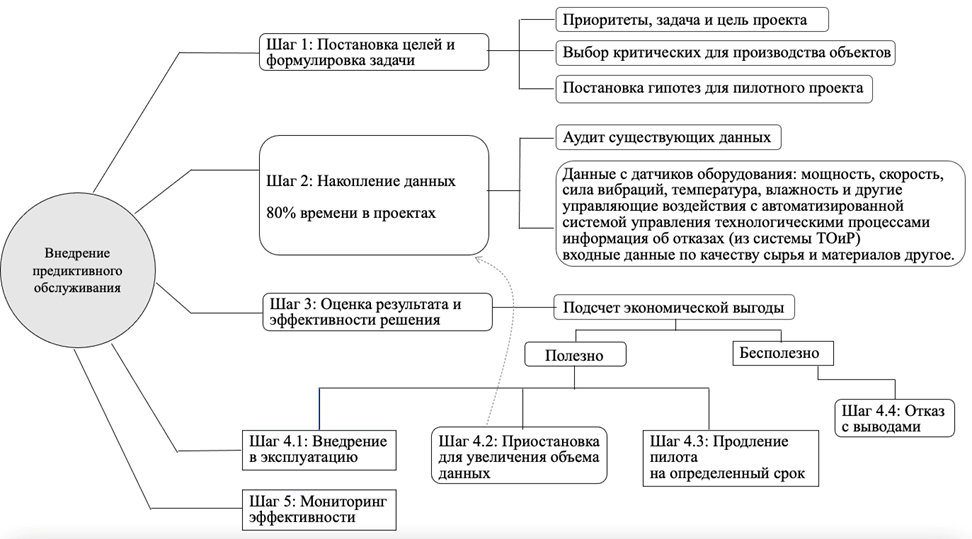

Авторами проведено исследование основных факторов успеха внедрения предиктивного обслуживания оборудования, систематизация данных факторов приведена на рисунке 2.

Рис. 2 – Основные шаги для принятия решения о возможности внедрения предиктивного обслуживания оборудования

Рассмотрим более подробно шаги, представленные авторами на рисунке 2. В первую очередь (шаг 1), на этапе шага 1 определить цель, задачи и приоритеты в аспектах внедрения предиктивного обслуживания оборудования на конкретном высокотехнологичном предприятии. Целесообразно начинать с выбора наиболее критических для производства объектов (оборудования, узлов) с наибольшим количеством отказов за период эксплуатации (на примере ПАО «КАМАЗ» выбрали узел с наиболее высокой стоимостью). Во вторую очередь (шаг 2), необходимо уделить внимание сбору достаточного количество данных. Считается, что чем больше данных собрано по принимаемому решению, тем выше качество анализа и наиболее обоснованный выбор.

Важно перед принятием решения о внедрении просчитать экономическую эффективность дальнейшей реализации (шаг 3). Внедрение предиктивного обслуживания имеет смысл для дорогого оборудования, замена которого гораздо дороже ремонта, а также для критического оборудования, остановка или выход из строя которого может привести к таким проблемам как: аварии, ущерб для окружающей среды, остановка производственных линий, штрафам и т.п. Для определения эффективности и целесообразности используют показатели технической и экономической оценки. Экономическая оценка направлена на соотношение результатов и затрат (стоимости реализации, включая затраты на материалы, работу, запасные части и услуги подрядных организаций), также учитывается величина текущего и остаточного риска, который сохранится в случае применения рекомендаций. Эффект от проведенных мероприятий определяется как разность в величине риска. Целесообразность определяется путем сравнения стоимости внедрения и ожидаемых эффектов: снижение риска или сокращение издержек на обслуживание [26, 27].

Итоговым шагом принятия решения о возможности внедрения предиктивного обслуживания оборудования на предприятие является постоянный мониторинг эффективности пилотного проекта (шаг 4). Точность построенных моделей на накопленных данных на текущий момент времени может быть неудовлетворительна и пользы не принесет. Возможно, потребуется накопление дополнительных данных для улучшения качества предсказания выхода из строя оборудования.

Заключение

Экономическая целесообразность внедрения подхода на базе предиктивной аналитики в каждом отдельном случае индивидуальна, и при необходимости проекты также могут быть расширены техническим перевооружением производств. Компании, профиль которых заключается в предоставлении цифрового решения по техническому обслуживанию и ремонту оборудования, проходят вместе с предприятием заказчиков не только все этапы внедрения, но и обеспечивают экспертное сопровождение решения каждой отдельной задачи.

Прежде чем проводить качественную аналитику, в первую очередь нужно грамотно собирать и хранить данные, поскольку на предприятиях огромный объем телеметрических данных остается неоднородным и неструктурированным. Рекомендуется инвестировать в создание систем интеграции больших данных – специализированных хранилищ. Новейшие технологии способствуют значительному снижению стоимости хранилищ, но все равно остаются достаточно дорогостоящим решением для промышленных компаний. Тем не менее, долгосрочное инвестирование послужит сокращению затрат на обслуживание оборудования, тем самым значительно увеличит прибыль.

В настоящей статье разработан алгоритм принятия решений о целесообразности внедрения предиктивного обслуживания на высокотехнологичных предприятиях, который позволит избежать расходования запасов и труда на ненужное обслуживание.

Теоретическая значимость исследования заключается в том, что разработанный алгоритм принятия решений при верном использовании позволяет предприятиям выявить необходимость во внедрении либо доработать непроработанные шаги, с последующим повышением экономических показателей.

Источники:

2. Vishwa G. Predictive Maintenance Market: Global Opportunity Analysis And Industry Forecast, 2020–2027 // Allied Market Research. – 2021. – p. 1-6.

3. Ковальчук Ю.А., Степнов И.М. Управление промышленными экосистемами в едином цифровом пространстве // Проблемы рыночной экономики. – 2022. – № 3. – c. 107-121. – doi: 10.33051/2500-2325-2022-3-107-121.

4. Фролов В.Г., Дробот Е.В., Абрамов Е.Г. Реализация стратегий Индустрии 4.0 российскими и зарубежными предприятиями: возможности для российской текстильной промышленности // Известия высших учебных заведений. Технология текстильной промышленности. – 2022. – № 2(398). – c. 312-323. – doi: 10.47367/0021-3497_2022_2_312.

5. Фролова М.В., Чепыжов Д.С. Предиктивное техническое обслуживание как средство обеспечения экономической безопасности промышленных предприятий // Экономическая безопасности России: проблемы и перспективы: Материалы VII Международной научно-практической конференции. Нижний Новгород, 2020. – c. 271-275.

6. Дудин М.Н., Шкодинский С.В., Усманов Д.И. Цифровой суверенитет России: барьеры и новые траектории развития // Проблемы рыночной экономики. – 2021. – № 2. – c. 30-49. – doi: 10.33051/2500-2325-2021-2-30-49.

7. Predictive Maintenance: Position Paper - Deloitte Analytics Institute. Deloitte.com. [Электронный ресурс]. URL: https://www2.deloitte.com/content/dam/Deloitte/de/Documents/deloitte-analytics/Deloitte_Predictive-Maintenance_PositionPaper.pdf (дата обращения: 27.12.2022).

8. Cachada A., Barbosa J., Leitño P. Maintenance 4.0: intelligent and predictive maintenance system architecture // IEEE 23rd International conference on emerging technologies and factory automation. Torino, Italy, 2018. – p. 139-146.– doi: 10.1109/ETFA.2018.8502489.

9. Афанасьев А.А. Об оценке влияния международных санкций на условия функционирования отечественной промышленности // Экономические отношения. – 2022. – № 2. – c. 179-194. – doi: 10.18334/eo.12.2.114858.

10. Кравченко П.П., Бурцев Д.С. Исследование опыта организации корпоративного обучения и анализ компетенций сотрудников предприятий лесной промышленности для внедрения цифровых технологий // Лидерство и менеджмент. – 2022. – № 4. – c. 1159-1172. – doi: 10.18334/lim.9.4.116967.

11. Keith Mobley R. An introduction to predictive maintenance. / 2nd ed. - New York, NY: Elsevier Science, 2002. – 1-22 p.

12. Тарасов И.В. Технологии Индустрии 4.0: влияние на повышение производительности промышленных компаний // Стратегические решения и риск-менеджмент. – 2018. – № 2. – c. 62-69. – doi: 10.17747/2078-8886-2018-2-62-69.

13. Григорьевна Т.А., Баева А.Ю. Применение предиктивной аналитики в энергетике // Труды Братского государственного университета. Серия: Естественные и инженерные науки. – 2021. – c. 16-19.

14. Кохно А.П. Методы управления эффективностью разработки оборонной продукции // Экономика высокотехнологичных производств. – 2022. – № 2. – c. 113-128. – doi: 10.18334/evp.3.2.115240.

15. Кохно П.А., Кохно А.П. Методы разработки инновационной стратегии высокотехнологичных промышленных предприятий // Экономика высокотехнологичных производств. – 2022. – № 3. – c. 161-176. – doi: 10.18334/evp.3.3.116955.

16. На повестке дня об оптимизации ремонтов. Корпоративная газета ООО «Газпром нефтехим Салават». [Электронный ресурс]. URL: https://vbashkortostane.gazprom.ru/d/journal/79/121/19-01-26.pdf (дата обращения: 03.12.2022).

17. Планировать ремонты на «КАМАЗе» будет «цифра». Вести КАМАЗа. [Электронный ресурс]. URL: https://vestikamaza.ru/posts/planirovat-remonty-na-kamaze-budet-tsifra/ (дата обращения: 09.12.2022).

18. Рекомендательные модели. СИБУР диджитал. [Электронный ресурс]. URL: https://sibur.digital/projects/recommender (дата обращения: 25.11.2022).

19. Simard S.R., Gamache M., Doyon-Poulin P. Current Practices for Preventive Maintenance and Expectations for Predictive Maintenance in East-Canadian Mines // Mining. – 2023. – № 3(1). – p. 26-53. – doi: 10.3390/mining3010002.

20. Цифровая трансформация процессов ТОиР (железнодорожный транспорт). Factory5. [Электронный ресурс]. URL: https://factory5.ai/cases/ (дата обращения: 12.01.2023).

21. Информационные технологии в Газпром нефть. Tadviser. [Электронный ресурс]. URL: https://www.tadviser.ru/index.php/Статья:Информационные_технологии_в_Газпром_нефть (дата обращения: 18.01.2023).

22. «Газпром нефть» внедрила интеллектуальную систему мониторинга оборудования на АЗС. Rogtec. [Электронный ресурс]. URL: https://www.rogtecmagazine.com/газпром-нефть-внедрила-интеллекту/?lang=ru (дата обращения: 03.02.2023).

23. Северсталь как мы прокачали телеметрию крупного металлургического комбината. Хабр. [Электронный ресурс]. URL: https://habr.com/ru/company/severstal/blog/534442/ (дата обращения: 23.01.2023).

24. Северсталь как мы учились предсказывать отказы. Хабр. [Электронный ресурс]. URL: https://habr.com/ru/company/severstal/blog/546150 (дата обращения: 08.02.2023).

25. Fueling the AI transformation: Four key actions powering widespread value from AI, right now. Deloitte. [Электронный ресурс]. URL: https://www2.deloitte.com/content/dam/Deloitte/us/Documents/deloitte-analytics/us-ai-institute-state-of-ai-fifth-edition.pdf (дата обращения: 20.12.2022).

26. Ионов Г.А., Пасечник Ф.В., Самотесов Ю.А., Ульчугачев Д.С. Интеграция предиктивного технического обслуживания производственных активов как элемент цифровой трансформации // Актуальные проблемы развития хозяйствующих субъектов, территорий и систем регионального и муниципального управлени: Материалы 16-й Международной научно-практической конференции. Том ВЫПУСК 2. Курск, 2021. – c. 110-112.

27. Сайедж Е.М. Трансформация систем технического обслуживания и ремонта оборудования в условиях цифровизации // Современные парадигмы социально-экономического развития России в рамках реализации национальных проектов: Материалы Национальной научно-практической конференции. Том 15. Москва, 2020. – c. 121-123.

Страница обновлена: 15.01.2026 в 13:41:16

Download PDF | Downloads: 110 | Citations: 3

Decision-making algorithm for the implementation of predictive equipment maintenance in high-tech companies

Yakovleva M.V., Shalina A.I.Journal paper

Russian Journal of Innovation Economics

Volume 13, Number 1 (January-March 2023)

Abstract:

The authors consider the problems of predictive equipment maintenance in high-tech industries. The analysis of the experience of predictive equipment maintenance at Russian and foreign companies is carried out. The advantages of implementing this technology are highlighted. The rationale for obtaining an economic effect due to early detection of pre-failure conditions and anomalies of high-tech equipment is given. An algorithm for making decisions on the feasibility of implementing predictive equipment maintenance of high-tech companies has been developed.

Keywords: predictive equipment maintenance, repair and maintenance, data analysis, automation, equipment downtime reduction

JEL-classification: M11, M21, L26, O31

References:

Abramov E.G., Avdonin B.N., Batkovskiy A.M., Batkovskiy M.A. (2010). Diagnostika i monitoring ekonomicheskoy ustoychivosti predpriyatiy radioelektronnogo kompleksa s uchetom otsenki ikh innovatsionnogo potentsiala [Diagnostics and monitoring of economic sustainability of radioelectronic complex enterprises, taking into account the assessment of their innovation potential]. Elektronnaya promyshlennost. (3). 51-71. (in Russian).

Afanasev A.A. (2022). Ob otsenke vliyaniya mezhdunarodnyh sanktsiy na usloviya funktsionirovaniya otechestvennoy promyshlennosti [Concerning the assessment of the impact of international sanctions on Russian industry]. Journal of international economic affairs. 12 (2). 179-194. (in Russian). doi: 10.18334/eo.12.2.114858.

Cachada A., Barbosa J., Leitño P. (2018). Maintenance 4.0: intelligent and predictive maintenance system architecture IEEE 23rd International conference on emerging technologies and factory automation. 139-146. doi: 10.1109/ETFA.2018.8502489.

Dudin M.N., Shkodinskiy S.V., Usmanov D.I. (2021). Tsifrovoy suverenitet Rossii: barery i novye traektorii razvitiya [Digital sovereignty of Russia: barriers and new development tracks]. Problemy rynochnoy ekonomiki. (2). 30-49. (in Russian). doi: 10.33051/2500-2325-2021-2-30-49.

Frolov V.G., Drobot E.V., Abramov E.G. (2022). Realizatsiya strategiy Industrii 4.0 rossiyskimi i zarubezhnymi predpriyatiyami: vozmozhnosti dlya rossiyskoy tekstilnoy promyshlennosti [Implementation of Industry 4.0 strategies by Russian and foreign enterprises: chances for the Russian textile industry]. Izvestiya vysshikh uchebnyh zavedeniy. Tekhnologiya tekstilnoy promyshlennosti. (2(398)). 312-323. (in Russian). doi: 10.47367/0021-3497_2022_2_312.

Frolova M.V., Chepyzhov D.S. (2020). Prediktivnoe tekhnicheskoe obsluzhivanie kak sredstvo obespecheniya ekonomicheskoy bezopasnosti promyshlennyh predpriyatiy [Predictive maintenance as a means of ensuring the economic security of industrial enterprises] Economic Security of Russia: Problems and Prospects. 271-275. (in Russian).

Fueling the AI transformation: Four key actions powering widespread value from AI, right nowDeloitte. Retrieved December 20, 2022, from https://www2.deloitte.com/content/dam/Deloitte/us/Documents/deloitte-analytics/us-ai-institute-state-of-ai-fifth-edition.pdf

Grigorevna T.A., Baeva A.Yu. (2021). Primenenie prediktivnoy analitiki v energetike [Application of predictive analytics in the energy sector]. Trudy Bratskogo gosudarstvennogo universiteta. Seriya: Estestvennye i inzhenernye nauki. 1 16-19. (in Russian).

Ionov G.A., Pasechnik F.V., Samotesov Yu.A., Ulchugachev D.S. (2021). Integratsiya prediktivnogo tekhnicheskogo obsluzhivaniya proizvodstvennyh aktivov kak element tsifrovoy transformatsii [Integration of predictive maintenance of production assets as an element of digital transformation] Current problems of development of economic entities, territories and systems of regional and municipal government. 110-112. (in Russian).

Keith Mobley R. (2002). An introduction to predictive maintenance New York, NY: Elsevier Science.

Kokhno A.P. (2022). Metody upravleniya effektivnostyu razrabotki oboronnoy produktsii [Methods of defense product development efficiency management]. High-tech Enterprises Economy. 3 (2). 113-128. (in Russian). doi: 10.18334/evp.3.2.115240.

Kokhno P.A., Kokhno A.P. (2022). Metody razrabotki innovatsionnoy strategii vysokotekhnologichnyh promyshlennyh predpriyatiy [Methods of developing an innovative strategy of high-tech industrial enterprises]. High-tech Enterprises Economy. 3 (3). 161-176. (in Russian). doi: 10.18334/evp.3.3.116955.

Kovalchuk Yu.A., Stepnov I.M. (2022). Upravlenie promyshlennymi ekosistemami v edinom tsifrovom prostranstve [Managing industrial ecosystems in a united digital space]. Problemy rynochnoy ekonomiki. (3). 107-121. (in Russian). doi: 10.33051/2500-2325-2022-3-107-121.

Kravchenko P.P., Burtsev D.S. (2022). Issledovanie opyta organizatsii korporativnogo obucheniya i analiz kompetentsiy sotrudnikov predpriyatiy lesnoy promyshlennosti dlya vnedreniya tsifrovyh tekhnologiy [Corporate training and competencies of forest industry employees for digitalisation]. Leadership and Management. 9 (4). 1159-1172. (in Russian). doi: 10.18334/lim.9.4.116967.

Predictive Maintenance: Position Paper - Deloitte Analytics InstituteDeloitte.com. Retrieved December 27, 2022, from https://www2.deloitte.com/content/dam/Deloitte/de/Documents/deloitte-analytics/Deloitte_Predictive-Maintenance_PositionPaper.pdf

Sayedzh E.M. (2020). Transformatsiya sistem tekhnicheskogo obsluzhivaniya i remonta oborudovaniya v usloviyakh tsifrovizatsii [Transformation of equipment maintenance and repair systems in the context of digitalization] Modern paradigms of socio-economic development of Russia in the framework of national projects. 121-123. (in Russian).

Simard S.R., Gamache M., Doyon-Poulin P. (2023). Current Practices for Preventive Maintenance and Expectations for Predictive Maintenance in East-Canadian Mines Mining. (3(1)). 26-53. doi: 10.3390/mining3010002.

Tarasov I.V. (2018). Tekhnologii Industrii 4.0: vliyanie na povyshenie proizvoditelnosti promyshlennyh kompaniĭ [Industry 4.0 technologies: the impact on the productivity of industrial companies]. Strategicheskie resheniya i risk-menedzhment. (2). 62-69. (in Russian). doi: 10.17747/2078-8886-2018-2-62-69.

Vishwa G. (2021). Predictive Maintenance Market: Global Opportunity Analysis And Industry Forecast, 2020–2027 Allied Market Research. 1-6.