Разработка рекомендаций по внедрению предиктивного обслуживания оборудования на высокотехнологичных предприятиях

Яковлева М.В.1, Шалина А.И.1

1 Московский государственный технический университет имени Н.Э. Баумана, Россия, Москва

Скачать PDF | Загрузок: 52

Статья в журнале

Вопросы инновационной экономики (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 13, Номер 3 (Июль-сентябрь 2023)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=54754198

Аннотация:

Данная статья представляет собой комплекс рекомендаций по внедрению предиктивного обслуживания оборудования на высокотехнологичных предприятиях. В статье подчеркивается, что внедрение предиктивного обслуживания оборудования может существенно повлиять на бизнес-процессы компании. Оно может улучшить эффективность работы оборудования, снизить затраты на обслуживание и устранение неисправностей оборудования, а также повысить качество производимой продукции. Для успешного внедрения предиктивного обслуживания предлагается использовать иерархическую структуру задач, которая является основой календарного планирования. Также в статье проводится моделирование и оценка рисков, связанные с внедрением предиктивного обслуживания. Одним из главных аспектов статьи является исследование влияния внедрения предиктивного обслуживания оборудования на финансовые показатели компании. Статья представляет интерес для специалистов высокотехнологичных предприятий, которые рассматривают возможность внедрения предиктивного обслуживания оборудования.

Ключевые слова: внедрение автоматизированных процессов, предиктивное обслуживание оборудования, система технического обслуживания и ремонта, автоматизация ремонта, оценка рисков при автоматизации

JEL-классификация: M11, M21, O31, O33

Введение

Любому промышленному предприятию в условиях растущей глобализации требуется проводить мероприятия по повышению конкурентоспособности, развивать рыночную позицию, обеспечивать возможности для своего экономического роста [2,3]. С этой целью предприятие должно, в том числе, внедрять современные цифровые технологии. Одним из важных факторов конкурентоспособности высокотехнологичных предприятий является качественное функционирование системы технического обслуживания и ремонта оборудования, поскольку своевременное техническое обслуживание значительно снижает затраты на ремонт и вынужденное время простоя техники [4]. По оценке Manufacturing Global [5], для 98% предприятий каждый час перерыва обходится более чем в 100 000 долларов. Затраты на техническое обслуживание составляют от 15% до 60% от стоимости изготовления готового продукта. Для тяжелой промышленности эти затраты еще выше и могут достигать 50% от общей себестоимости производства.

В современности всё больше нарастает тенденция цифровизации деятельности организации, включая как бизнес-процессы, так и непосредственно производственные процессы [6,7]. На данный момент наиболее эффективный путь повышения эксплуатационной надежности оборудования заключается в возможности прогнозирования неисправностей [8,9,10]. Один из главных аспектов успешности производственного процесса является непрерывность, поэтому предиктивное обслуживание является востребованным решением, к которому обращаются руководители предприятий. Предиктивное обслуживание неизбежно поддерживается программным обеспечением (далее – ПО), и в совокупности использование как ПО, так и корректное обучение персоналу работу с этим ПО в рамках предиктивного обслуживания позволит наладить непрерывность процесса, снизить временные и финансовые затраты, связанные с простоями [11]. В статье [12] рассмотрены основные шаги принятия решения о возможности внедрения предиктивного обслуживания оборудования на высокотехнологичные предприятия.

Целью данной статьи является разработка рекомендаций по внедрению предиктивного обслуживания оборудования (далее – ПОО) на высокотехнологичные предприятия.

Для достижения поставленной цели в работе решаются следующие задачи:

- анализ бизнес-процессов технического обслуживания и ремонта (ТОиР) оборудования на высокотехнологичных предприятиях;

- изучение возможных поставщиков программного продукта и дополнительного оборудования для внедрения ПОО;

- разработка иерархической структуры работ, основных статей затрат, необходимых ресурсов на реализацию внедрения предиктивного обслуживания оборудования в деятельность предприятий;

- оценка ключевых рисков для высокотехнологичных предприятий при внедрении ПОО;

- оценка влияния ПОО на финансовые показатели предприятий.

Научная новизна данной статьи заключается в разработке комплексных рекомендаций по внедрению предиктивного обслуживания оборудования на высокотехнологичные предприятия. Авторами впервые выявлены бизнес-процессы в системе ТОиР, на которые оказывает влияние внедрение ПОО; разработаны прогнозные расходы на внедрение предиктивного обслуживания оборудования в деятельность высокотехнологичных предприятий, предложена иерархическая структура работ по внедрению ПОО. Особенность исследования заключается в систематизации и авторской оценке рисков при внедрении ПОО в систему ТОиР.

Трансформация бизнес-процессов системы технического обслуживания и ремонта высокотехнологичных предприятий при внедрении предиктивного обслуживания оборудования

Внедрение ПОО на производство влечет за собой трансформацию бизнес-процессов по техническому обслуживанию и ремонтам оборудования. Практика ряда компаний [13,14] показывает, что комплекс инструментов четвертой промышленной революции позволяет достигать экономически значимых результатов. В предшествующей работе авторы настоящей статьи [12] представили экономические результаты внедрения предиктивного обслуживания оборудования высокотехнологичных предприятий.

Неэффективные стратегии управления техническим обслуживание приводят к нежелательным потерям, таким как время простоев и затраты, что в свою очередь влияет на качество готовой продукции [15]. Одной из основных причин является то, что в настоящее время многие предприятия полагаются на электронные таблицы или даже ручку и бумагу для отслеживания каждой единицы оборудования, что влечет за собой неправильные или отсутствующие данные о техническом обслуживании, условиях эксплуатации и устранении неполадок. Данный подход является неэффективным, так как главную роль играет человеческий фактор, который может повлечь за собой ошибки. Внедрение предиктивного обслуживания позволит обеспечить планирование производственных процессов, управление запасами, управление ремонтными работами и управление обслуживанием оборудования [16].

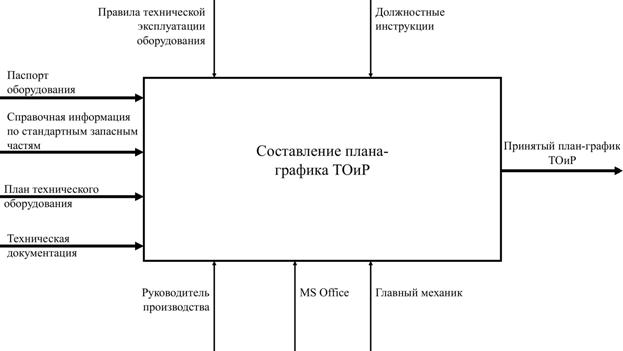

Анализируя модель «AS-IS» для бизнес-процесса составления плана-графика ремонта оборудования (рис. 1), можно выделить ряд существенных недостатков.

Рис. 1 - Бизнес-процесс составления плана-графика ремонта оборудования (модель «AS-IS») «Составлено авторами»

Деятельность ряда промышленных предприятий в области ТОиР осуществляется в ручном режиме. Как следствие, происходят большие временные затраты на заполнение и изменение отчетов из-за отсутствия автоматизации, возможно допущение ошибок при составлении документации и отчетов, соответственно может снижаться эффективность и производительность высокотехнологичных предприятия.

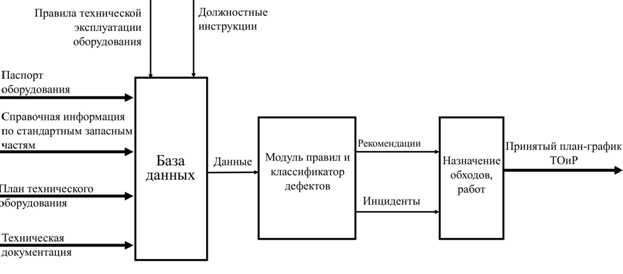

С целью устранения перечисленных недостатков была создана модель «TO-BE» для бизнес-процесса составления плана-графика ремонта оборудования (рис. 2), важнейшей отличительной чертой которой является использование вместо ручного сбора информации – базы данных, которая позволяет упростить процедуры обработки информации, сократить долю участия человека, выявить нарушения режимов эксплуатация оборудования и тем самым снизить ошибки и разработать оптимальный план-график с минимальным временем простоев оборудования.

Рис. 2 - Бизнес-процесс составления плана-графика ремонта оборудования (модель «TO-BE») «Составлено авторами»

Автоматизация блока управления техническим обслуживанием на базе внедрения предиктивного обслуживания изменит осуществление бизнес-процессов внутри отдела, который отвечает за техническое обслуживание и ремонты на высокотехнологичных предприятиях [17]. Ниже рассмотрим основные бизнес-процессы, которые затронет внедрение ПОО.

1) Планирование производственных процессов: предиктивное обслуживание оборудования поможет предотвратить возможные сбои в работе оборудования, что может привести к задержкам в производственных процессах. Планирование производственных процессов должно учитывать возможность проведения предиктивного обслуживания, чтобы избежать простоя оборудования и задержек в производственных процессах.

2) Управление запасами: предиктивное обслуживание оборудования поможет определить, какие запасные части и материалы необходимы для замены деталей оборудования. Это позволит оптимизировать управление запасами и избежать ненужных затрат на запасные части и материалы.

2. Управление ремонтными работами: предиктивное обслуживание оборудования позволит определить, какие предупреждающие ремонтные работы нужно проводить и когда именно, что позволить не допустить поломки агрегатов и не допустить сопутствующих поломок и более существенных затрат. Предиктивное обслуживание, как следствие, может максимально сократить время простоев оборудования.

3. Управление рисками: предиктивное обслуживание оборудования позволит предотвратить возможные сбои в работе оборудования, что может привести к потере производительности и даже к авариям. Это помогает управлять рисками более эффективно и избежать потерь в производительности и дополнительных затрат на устранение проблем.

4. Управление техническим обслуживанием: предиктивное обслуживание оборудования поможет оптимизировать процессы обслуживания оборудования, что позволит улучшить качество обслуживания и сократить время простоя оборудования.

Таким образом, внедрение ПОО обеспечивает возможность трансформировать бизнес-процессы в системе ТОиР, высокотехнологичные предприятия при этом переходят от обслуживания по факту поломки к модели предиктивной диагностики оборудования, что в свою очередь, влияет как на доходы, так и на расходы предприятия [12,15].

Рекомендации по реализации предиктивного обслуживания оборудования на высокотехнологичных предприятиях

Сформулируем основные рекомендации по внедрению ПОО на высокотехнологичные предприятия. Данные рекомендацию включают в себя целесообразность проведения оценки инновационного потенциала высокотехнологичного предприятия перед внедрением ПОО, выбор программного продукта и необходимых датчиков для реализации ПОО, принципы разработки базы данных. Рассмотрим их последовательно и более подробно.

Оценку инновационного потенциала целесообразно проводить для анализа возможностей реализации инновационных решений с использованием имеющихся у предприятия ресурсов [18]. При проведении оценки инновационного потенциала можно воспользоваться тремя методами [19,20,21]:

1) оценка показателей инновационной активности (учитываются все особенности предприятия, для выбора стратегии и принятия решения о возможности внедрить новшество задаются критериальные значения);

2) бальная оценка по функциональному и ресурсному блокам предприятия (в функциональный блок входит экспертная оценка НИОКР, производства, маркетинга и сбыта; в ресурсном блоке рассматриваются материально-технические и трудовые ресурсы);

3) балльная оценка по относительным показателям (выявление более слабых мест реализации инноваций, создание информационных потоков для принятия решений).

После проведения оценки инновационного потенциала сотрудники предприятия могут сделать вывод о подходящей бизнес-модели своей инновационной деятельности. В данной статье рассмотрим бизнес-модель лицензирования, которая подразумевает внедрение готового программного продукта на высокотехнологичные предприятия.

При выборе программного продукта для внедрения ПОО следует разработать пользовательские требования к программному обеспечению согласно ГОСТ 34.602-2020 [1]. Требования к программному (или информационному) обеспечению – это совокупность утверждений относительно атрибутов, свойств или качеств программной системы, подлежащей реализации [22]. Требования могут выражаться в виде текстовых утверждений и графических моделей.

Прежде чем проводить качественную аналитику, в первую очередь нужно грамотно собирать и хранить данные [23,24], поскольку на предприятиях огромный объем телеметрических данных остается неоднородным и неструктурированным. Рекомендуется инвестировать средства в создание систем интеграции больших данных – специализированных хранилищ [12,24].

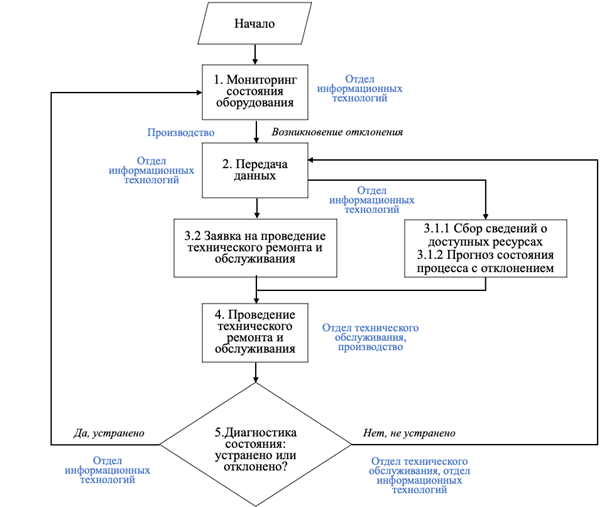

Далее необходимо спроектировать базу данных (далее – БД), которая будет использоваться для реализации ПОО и автоматизации системы ТОиР. На рисунке 3 разработана типовая схема автоматического управления ТОиР оборудования на высокотехнологичном предприятии.

Рис. 3 - Схема автоматического управления ТОиР. «Составлено авторами»

В настоящее время при реализации автоматического управления ТОиР нужно учитывать проблему обеспечения информационной безопасности высокотехнологичных предприятий. Одним из наиболее эффективных инструментов для решения данной проблемы является выбор систем предиктивной диагностики, разработанных на основе отечественных аппаратных и программных решений [25, 26]. К примеру, можно воспользоваться решениями от Factory5, который является российским разработчиком комплексных решений для интеллектуального анализа больших данных предприятий.

Более того, результат внедрения ПОО от Factory5 на предприятие, которое занимается сервисным обслуживанием подвижной техники, подтверждается полученными экономическими эффектами. За счет раннего выявления предотказных состояний и аномалий техники удалось снизить количество внеплановых ремонтных работ на 60%, сократить время простоя в ожидании технического обслуживания на 20%, а трудозатраты на диагностику — на 150 тысяч человеко-часов [27].

Следующим важным моментом при внедрении ПОО является выбор специальных датчиков, необходимых для отслеживания различных параметров работы и состояния оборудования. Выбор зависит от вида оборудования [15] и данных, которые следует получать при анализе его состояния. Примером одного из датчиков является МЭМС-акселерометр, который по проведенным исследованиям [28] обладает не только лучшими свойствами среди иных измерителей вибрации, но и низкой стоимостью. Важной особенностью служит корпус датчика, который является стойким к вибрациям и механическим воздействиям, и наличие самодиагностики датчика.

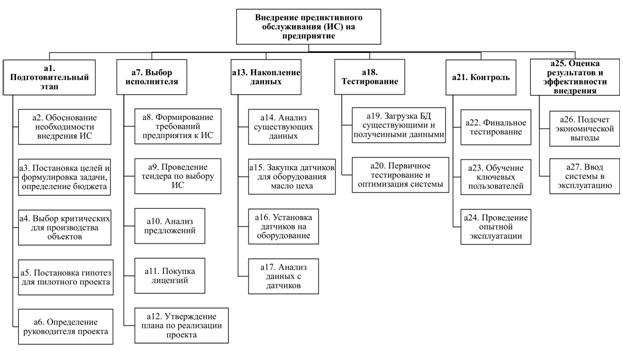

После того как будут определены базовые моменты при внедрении ПОО специалистам целесообразно перейти к построению иерархической структуры работ (далее ИСР). Построение ИСР служит для разбиения процесса внедрения предиктивного обслуживания оборудования на более мелкие и измеримые части. Авторами разработана типовая иерархическая структура работ по реализации ПОО (рис. 4).

Рис. 4 - Иерархическая структура работ внедрения ПОО «Составлено авторами»

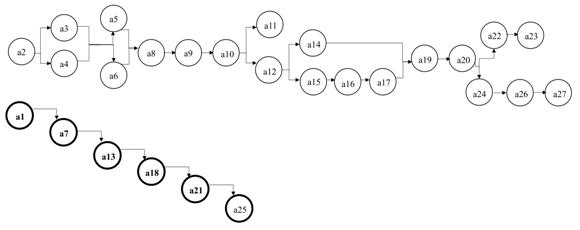

Для установления логической последовательности и взаимосвязи работ авторами составлен сетевой график внедрения ПОО (рис. 5).

Рис. 5 - Сетевой график внедрения ПОО «Составлено авторами»

Графическая визуализация сетевого графика позволяет увидеть взаимосвязи между этапами, однако длительность каждого из них на нем не показывается. В этом случае сотрудники высокотехнологичных предприятий индивидуально разрабатывают диаграмму Ганта, которая позволяет наглядно изобразить составляющие части проекта и их продолжительность.

После формирования трудовых ресурсов и занесения их в диаграмму Ганта, появляется четкое представления о занятости каждого работника и его трудозатрат. Среди основных статей затрат, которые могут возникнуть на этапе внедрения ПОО на высокотехнологичные предприятия можно выделить:

- затраты на оплату труда специалистов (с учетом их трудозатрат проектом и часовой ставки);

- стоимость лицензии (в стоимость может входить оплата работы специалистов по внедрению, установление программного обеспечения и его адаптация под предприятие, обучение сотрудников пользованию системой предиктивного обслуживания);

- стоимость дополнительного оборудования (датчиков);

- прочие расходы (транспортные расходы для компании лицензиара, представительские расходы);

- оплата телекоммуникационных услуг (в том случае если мощности интернета/электроэнергии недостаточно для установления программного обеспечения).

Проведенный анализ показал, что внедрение ПОО отражается как на расходах, так и на доходах предприятия. Схематично отобразим предполагаемое влияние ПОО на финансовые показатели (рис. 6).

Рис. 6 – Влияние ПОО на финансовые показатели высокотехнологичных предприятий «Составлено авторами»

Выдвигается предположение, что внедрение ПОО позволит обеспечить рост и бизнес-выгоды для предприятия. В таблице 1 представлена матрица структурированных бизнес-выгод от внедрения ПОО.

Таблица 1 - Анализ бизнес-выгод внедрения ПОО «Составлено авторами»

|

Степень

определенности

|

Характер

воздействия на бизнес

| ||

|

Создание

новых возможностей

|

Повышение

эффективности операций

|

Отказ от

операций

| |

|

Финансовые

|

Снижение

затрат на техническое обслуживание позволит вкладывать сэкономленные средства

на развитие других аспектов деятельности предприятия

|

Увеличение

объема производства, как следствие, возможное увеличение объема выручки

|

-

Сокращение

ресурсов на разработку и поддержание нормативных документов

- Уменьшение резервов на техническое обслуживание по старому графику (т. к. реже исполнялось, на каждую проверку необходимо было большое ресурсов) |

|

Количественные

|

-

Повышение

точности данных о видах проблем оборудования, время и условия возникновения,

на основе чего можно в последствие предотвращать поломку

- Увеличение количества документации, связанных с новыми данными об обслуживании оборудований |

-

Снижение затрат на

обслуживание оборудования до 40% за счет увеличения его эффективности

- Снижение внеплановых ремонтных работ до 60% - Снижение простоев оборудования на 5-25% |

Предиктивное

обслуживание уменьшит процент технического обслуживания по старой модели

|

|

Измеримые

|

Повышение

процента автоматизации производственного процесса

|

-

Достижение до 20%

экономии ремонтного фонда

- Повышение коэффициента технической готовности на 4-10% - Снижение трудозатрат на диагностику неисправностей до 150 тыс. чел-часов |

При внедрении

предиктивного обслуживания снижается потребность в использовании нормативных

документов, таким образом можно выделять меньше ресурсов на такого рода

документы

|

|

Качественные

|

Внедрение

предиктивного обслуживания создаст потребность в новых рабочих местах

(инженерные должности по поддержки новой Системы), а уже имеющиеся процессы

могут быть сфокусированы на новых аспектах

|

Внедрение

предиктивного обслуживания обеспечивает непрерывность производства, что

значительно повысит результативность производственной деятельности

предприятия (меньше сбоев, простоев, большее кол-во выполнимых работ и т. д.)

|

-

Отказ от постоянной

сверки с инструкциями

- Отказ от риска простоя - Отказ от старого графика проверки работоспособности оборудования |

Оценка ключевых рисков и выгод при автоматизации ТОиР системы за счет внедрения ПОО

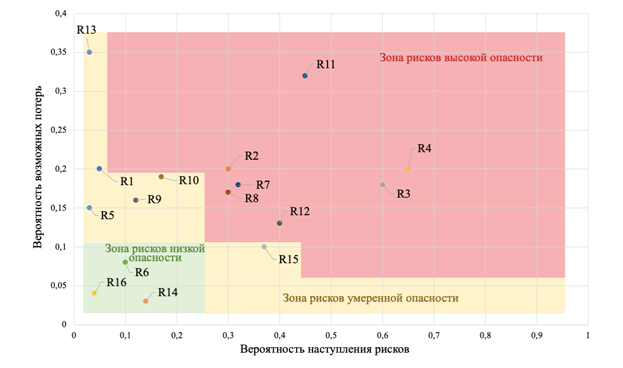

При реализации инновационных решений на высокотехнологичных предприятиях всегда существует вероятность того, что реальная ситуация может отличаться от прогнозируемой, в связи с чем присутствуют риски. Проведем оценку ключевых рисков при внедрении ПОО, разделим их на категории, определим ранг рисков и выберем предпочтительную стратегию реагирования (таблица 2).

Таблица 2 – Реестр рисков при внедрении ПОО на высокотехнологичные предприятия «Составлено авторами»

|

Наименование риска

|

Описание

|

Категория

|

Ранг риска

|

Стратегия

реагиро-вания

|

|

R1. Невыполнимые требования в ТЗ

|

Требования, прописанные в ТЗ слишком

сложны в плане реализации

|

Технические

|

6

|

Снижение

|

|

R2. Поломка или отказ оборудования

|

Техническое оборудование вышло из строя

|

Технические

|

9

|

Снижение/

Уклонение |

|

R3. Возникновение ошибок во время тестирования

|

Тестировщики столкнулись с множеством

проблем, которые необходимо отладить и задокументировать

|

Технические

|

12

|

Снижение

|

|

R4. Низкая производительность сети

|

Медленное локальное соединение,

торможение запуска системы

|

Технические

|

12

|

Принятие/ Снижение

|

|

R5. Отказ в предоставлении лицензии на ТОиР систему

|

Поставщик решения не предоставил

возможность приобрести лицензию на ТОиР систему в силу некоторых

обстоятельств

|

Внешние

|

4

|

Уклонение

|

|

R6. Отказ/перенос обучения пользованию ТОиР системой

|

Обучение не состоялось/перенесено на

другую дату

|

Внешние

|

6

|

Передача

|

|

R7. Отсутствие у поставщиков необходимой модели технологии

сбора данных

|

У поставщика на данный момент нет в

наличии нужных датчиков

|

Внешние

|

9

|

Уклонение

|

|

R8. Изменение ТЗ на поздних этапах конфигурации

|

ТЗ подверглось изменениям, из-за чего

необходимо доработать и обновить конфигурации на текущем моменте и/или

настроить интеграцию с новым сервисом

|

Операционные

|

9

|

Уклонение

|

|

R9. Некачественная/ незаполненная в срок документация

|

Документация выполнена на посредственном

уровне, не использованы рабочие шаблоны, сдана не в срок

|

Операционные

|

6

|

Снижение

|

|

R10. Неодобрение специалистом по внедрению части готового

функционала

|

Во время показа части готового

функционала технический директор посчитал нужным добавить новый функционал

и/или исправить уже настроенные решения

|

Операционные

|

6

|

Уклонение/

Снижение |

|

R11. Заниженная оценка внутренних затрат

|

Во время реализации проекта затраты

возрастают из-за несвоевременного выполнения и/или повышения бюджета,

происходит перерасход денежных средств

|

Операционные

|

12

|

Снижение

|

|

R12. Несогласие с изменениями со стороны работников

|

Работники компании не готовы принять

новые изменения на складском комплексе и в той или иной мере протестуют

против новшеств

|

Организационные

|

9

|

Снижение/

Уклонение

|

|

R13. Смена руководителя проекта

|

У проекта неожиданно поменялся

руководитель

|

Организационные

|

4

|

Снижение

|

|

R14. Руководитель проекта запланировал отпуск во время

реализации проекта

|

Руководитель проекта получил отпуск во

время активной стадии выполнения проекта, что может привести к понижению

качества контроля хода реализации проекта

|

Организационные

|

2

|

Снижение

|

|

R15. Нехватка коммуникаций

|

Недостаточная коммуникация между

участниками проекта, приводящая к различным недопониманиям

|

Организационные

|

6

|

Снижение

|

|

R16. Отсутствие членов проектной команды

|

Участник проектной команды отсутствует

на рабочем месте без уважительной причины

|

Организационные

|

1

|

Принятие

|

По данным таблицы 2 визуализируем рисков (рис. 7).

Рис. 7 - Наглядное отображение карты рисков предприятия при внедрении ПОО «Составлено авторами»

Риски с наиболее высоким рангом наиболее весомо будут влиять на планируемый бюджет и длительность внедрения ПОО. Некоторые из данных рисков можно предотвратить еще до начала внедрения ПОО. Для нивелирования рисков могут быть предложены следующие мероприятия:

- проверка мощности оборудования и его состояния (для риска R2 -поломка или отказ оборудования);

- для устранения ошибок во время тестирования требует проверить системы до начала сбора данных с оборудования (для риска R3 - возникновение ошибок во время тестирования);

- при низкой сети следует установить дополнительные мощности интернет-соединения (для риска R4 - низкая производительность сети);

- при отсутствии необходимой модели требуется иметь несколько вариантов поставщиков (для риска R7 - отсутствие у поставщиков необходимой модели технологии сбора данных);

- при составлении договора о покупке лицензии следует прописать пункт о запрете внесения изменений в техническое задание (для риска R8 - изменение ТЗ на поздних этапах конфигурации);

- требуется изучить рынок, а также ввести резервный бюджет в размере 20-30% от планового (для риска R11- заниженная оценка внутренних затрат);

- требуется подготовка персонала к изменениям, применение мотивации, объяснения цели внедрения проекта (для риска R12 -несогласие с изменениями со стороны работников).

Для успешного внедрения ПОО необходимо, в первую очередь, учесть данные риски и придерживаться стратегий реагирования на них. В свою очередь, риски со средней опасностью желательно нивелировать до рисков с низкой опасностью.

Заключение

В настоящей статье были разработаны рекомендации по внедрению предиктивного обслуживания оборудования на высокотехнологичные предприятия, проведена оценка ключевых рисков внедрения и смоделировано изменение ключевых бизнес-процессов в системе ТОиР высокотехнологичных предприятий.

Теоретическая значимость исследования заключается в том, что разработанные рекомендации при рациональном использовании позволят высокотехнологичным предприятиям принять решения о внедрении и определить приблизительные границы инвестиционных вложений и календарного планирования внедрения ПОО.

Можно отметить, что разработанные мероприятия при внедрении предиктивного обслуживания оборудования имеют высокий потенциал для улучшения эффективности работы высокотехнологичных предприятий. Изучение влияния на бизнес-процессы подтвердило значительный вклад предиктивного обслуживания в оптимизацию работы оборудования, повышение качества производства и увеличение надежности оборудования.

Разработка иерархической структуры работ и матрицы ответственности является важным шагом для успешного внедрения предиктивного обслуживания оборудования в систему ТОиР высокотехнологичных предприятий.

Оценка рисков позволила идентифицировать потенциальные проблемы и разработать соответствующие меры по их предотвращению. Бизнес-выгоды от внедрения ПОО также очевидны. Кроме повышения эффективности работы, это может привести к уменьшению расходов на ремонт и замену оборудования, а также к увеличению производительности и прибыли предприятия.

Таким образом, внедрение предиктивного обслуживания оборудования является актуальным и перспективным направлением для повышения эффективности работы высокотехнологичных предприятий и увеличения их конкурентоспособности.

Источники:

2. Калачева А.Г. Оценка инновационного потенциала предприятия как составляющая анализа его инвестиционной привлекательности // Universum: Экономика и юриспруденция. – 2016. – № 1(22). – c. 1.

3. Иванова С.А., Иванова И.А. Роль инновационной деятельности в повышении конкурентоспособности бизнеса // Системы управления полным жизненным циклом высокотехнологичной продукции в машиностроении: Новые источники роста: Материалы II Всероссийской научно-практической конференции. Москва, 2019. – c. 69-71.

4. Кривов´яз Ю.О. Застосування концепцІй прогнозного технІчного обслуговування з використанням методІв машинного навчанн // Актуальные научные исследования в современном мире. – 2021. – № 80. – c. 101-111. – doi: ZVVELH.

5. Vishwa G. Predictive Maintenance Market: Global Opportunity Analysis And Industry Forecast, 2020–2027 // Allied Market Research. – 2021. – p. 1-6.

6. Ионов Г.А., Пасечник Ф.В., Самотесов Ю.А., Ульчугаев Д.С. Интеграция предиктивного технического обслуживания производственных активов как элемент цифровой трансформации // Актуальные проблемы развития хозяйствующих субъектов, территорий и систем регионального и муниципального управления: Материалы 16-й Международной научно-практической конференции. Том ВЫПУСК 2. Курск, 2021. – c. 110-112.

7. Старожук Е.А., Яковлева М.В. Исследование ключевых рисков при внедрении концепции цифровых двойников в автоматизированную систему управления жизненным циклом продукции // Системы управления полным жизненным циклом высокотехнологичной продукции в машиностроении: Новые источники роста: Материалы III Всероссийской научно-практической конференции. Москва, 2020. – c. 298-302.– doi: 10.18334/9785912923258.298-302.

8. Cachada A., Barbosa J., Leitño P. Maintenance 4.0: Intelligent and Predictive Maintenance System Architecture // 23rd International Conference on Emerging Technologies and Factory Automation. Torino, Italy, 2018. – p. 139-146.– doi: 10.1109/ETFA.2018.8502489.

9. Swanson L. Linking maintenance strategies to performance // International Journal of Production Economics. – 2001. – № 3. – p. 237.

10. Taking pro-active measures based on advanced data analytics to predict and avoid machine failure // Predictive Maintenance. – 2017. – № 7. – p. 6-9.

11. Старожук Е.А., Красникова А.С., Тишкин В.В. Инструменты и ключевые показатели для оценки эффективности систем управления техническим обслуживанием и ремонтами // Системы управления полным жизненным циклом высокотехнологичной продукции в машиностроении: Новые источники роста: Материалы Всероссийской научно-практической конференции. Москва, 2018. – c. 153-158.

12. Яковлева М.В., Шалина А.И. Алгоритм принятия решений о внедрении предиктивного обслуживания оборудования на высокотехнологичных предприятиях // Вопросы инновационной экономики. – 2023. – № 1. – c. 159-172. – doi: 10.18334/vinec.13.1.117426.

13. Thaduri A., Galar D., Kumar U. Railway Assets: A Potential Domain for Big Data Analytics // Procedia Computer Science. – 2015. – p. 457-467. – doi: 10.1016/j.procs.2015.07.323.

14. How Lockheed Martin Uses AI and IoT for Predictive Maintenance of Aircraft. Fieldserviceconnecteu.wbresearch.com. [Электронный ресурс]. URL: https://fieldserviceconnecteu.wbresearch.com/blog/how-lockheed-martin-uses-ai-and-iot-for-predictive-maintenance-of-aircraft (дата обращения: 30.03.2023).

15. Яковлева М.В., Шалина А.И. Предиктивное обслуживание оборудования на протяжении его жизненного цикла как фактор сокращения расходов высокотехнологичных предприятий. / В сборнике: Системы управления полным жизненным циклом высокотехнологичной продукции в машиностроении: Новые источники роста. - М.: Издательство МГТУ им. Н. Э. Баумана, 2023. – 186-191 c.

16. Кривов´яз Ю.О. Застосування концепцІй прогнозного технІчного обслуговування з використанням методІв машинного навчанн // Актуальные научные исследования в современном мире. – 2021. – № 80. – p. 101-111.

17. Чепцов Н.А. Бизнес-процессы подготовки технического обслуживания и ремонтов металлургического оборудования // Донбас-2020: Перспективы развития глазами молодых ученых: Матеріали VI науково-практичної конференції у рамках молодіжного наукового форуму «Молодіжне покоління в науці без кордонів». Донецк, 2012. – c. 462-466.

18. Беляева Е.С. Совершенствование управления инновационной деятельностью промышленного предприятия на основе оценки инновационного потенциала. / Афтореф. дис. канд. экон. наук: 08.00.05. - Барнаул, 2007. – 23 c.

19. Попова Е., Щевьева В.А. Сравнительная характеристика методов оценки инновационного потенциала предприятия // Форум молодых ученых. – 2019. – № 3(31). – c. 657-665.

20. Демильханова Б.А. Методика оценки инновационной активности промышленного комплекса // Экономический анализ: теория и практика. – 2013. – № 19(322). – c. 17-25.

21. Черникова А.Е. Оценка инновационного потенциала предприятия // Социально-экономическое развитие России: проблемы, тенденции, перспективы: Сборник научных статей участников 21-й Международной научно-практической конференции в рамках IV Московского академического экономического форума. Курск, 2022. – c. 233-236.

22. Бабкина А.А., Седов Д.М., Свиридов П.С., Брозгунова Н.П. Современные подходы, требования и этапы организации информационной системы предприятия // Наука и образование. – 2020. – № 2. – c. 18.

23. Тарасов И.В. Технологии Индустрии 4.0: Влияние на повышение производительности промышленных компаний // Стратегические решения и риск менеджмент. – 2018. – № 2. – c. 62-69. – doi: 10.17747/2078-8886-2018-2-62-69.

24. Брозгунова Н.П. Информационные и программные средства реализации анализа данных // Наука и образование. – 2020. – № 4. – c. 25.

25. Ларькин В.В, Кропачев А.В., Мельников Е.А., Николаев С.Г., Комаров В.Г., Вершинин С.В., Илюкевич В.В. К вопросу применения предиктивных моделей обслуживания сложных технических систем в процессе их эксплуатации // Модели и методы развития технологий машиностроения в условиях цифровизации экономики России. – 2022. – c. 207-212.

26. Байдаров Д.Ю., Абакумов Е.М., Файков Д.Ю. Программное обеспечение «тяжелого» класса: возможности импортозамещения // Вопросы инновационной экономики. – 2022. – № 1. – c. 295-316. – doi: 10.18334/vinec.12.1.114143.

27. Медиацентр Factory5. [Электронный ресурс]. URL: https://factory5.ai (дата обращения: 29.11.2022).

28. Мёрфи К. Выбор подходящего датчика для предиктивного технического обслуживания // Электроника: Наука, технология, бизнес. – 2020. – № 9(200). – c. 96-103. – doi: 10.22184/1992-4178.2020.200.9.96.102.

Страница обновлена: 04.01.2026 в 13:21:26

Download PDF | Downloads: 52

Developing recommendations for implementing predictive maintenance in high-tech companies

Yakovleva M.V., Shalina A.I.Journal paper

Russian Journal of Innovation Economics

Volume 13, Number 3 (July-september 2023)

Abstract:

The authors suggest a set of recommendations for the introduction of predictive maintenance of equipment at high-tech companies. The introduction of predictive maintenance of equipment can significantly affect business processes. It can improve the equipment efficiency, reduce the cost of equipment maintenance and troubleshooting, as well as improve the quality of products. For the successful implementation of predictive maintenance, it is proposed to use a hierarchical structure of tasks, which is the basis of calendar planning. Modeling and assessment of risks associated with the introduction of predictive maintenance is carried out. One of the main aspects of the article is the study of the impact of equipment predictive maintenance on the company financial performance.

The article is of interest to specialists of high-tech companies who are considering the possibility of implementing equipment predictive maintenance.

Keywords: automated processes' implementation, equipment predictive maintenance, maintenance and repair system, repair automation, automation risk assessment

JEL-classification: M11, M21, O31, O33

References:

Taking pro-active measures based on advanced data analytics to predict and avoid machine failure (2017). Predictive Maintenance. (7). 6-9.

Babkina A.A., Sedov D.M., Sviridov P.S., Brozgunova N.P. (2020). Sovremennye podkhody, trebovaniya i etapy organizatsii informatsionnoy sistemy predpriyatiya [Modern approaches, requirements and stages of organization of the enterprise information system]. Science and education. 3 (2). 18. (in Russian).

Baydarov D.Yu., Abakumov E.M., Faykov D.Yu. (2022). Programmnoe obespechenie «tyazhelogo» klassa: vozmozhnosti importozameshcheniya [“Heavy” class software: import substitution opportunities]. Voprosy innovatsionnoy ekonomiki. 12 (1). 295-316. (in Russian). doi: 10.18334/vinec.12.1.114143.

Belyaeva E.S. (2007). Sovershenstvovanie upravleniya innovatsionnoy deyatelnostyu promyshlennogo predpriyatiya na osnove otsenki innovatsionnogo potentsiala [Improving the management of innovation activities of an industrial enterprise based on the assessment of innovation potential] Barnaul. (in Russian).

Brozgunova N.P. (2020). Informatsionnye i programmnye sredstva realizatsii analiza dannyh [Information and software for implementation of data analysis]. Science and education. 3 (4). 25. (in Russian).

Cachada A., Barbosa J., Leitño P. (2018). Maintenance 4.0: Intelligent and Predictive Maintenance System Architecture 23rd International Conference on Emerging Technologies and Factory Automation. 139-146. doi: 10.1109/ETFA.2018.8502489.

Cheptsov N.A. (2012). Biznes-protsessy podgotovki tekhnicheskogo obsluzhivaniya i remontov metallurgicheskogo oborudovaniya [Business processes for the preparation of maintenance and repairs to metallurgical equipment] Donbas 2020: Development Prospects through the Eyes of Young Scientists. 462-466. (in Russian).

Chernikova A.E. (2022). Otsenka innovatsionnogo potentsiala predpriyatiya [Assessment of the innovative potential of the enterprise] Russia's socio-economic development: problems, trends, prospects. 233-236. (in Russian).

Demilkhanova B.A. (2013). Metodika otsenki innovatsionnoy aktivnosti promyshlennogo kompleksa [Methodology for assessing the innovation activity of an industrial complex]. Economic analysis: theory and practice. (19(322)). 17-25. (in Russian).

How Lockheed Martin Uses AI and IoT for Predictive Maintenance of AircraftFieldserviceconnecteu.wbresearch.com. Retrieved March 30, 2023, from https://fieldserviceconnecteu.wbresearch.com/blog/how-lockheed-martin-uses-ai-and-iot-for-predictive-maintenance-of-aircraft

Ionov G.A., Pasechnik F.V., Samotesov Yu.A., Ulchugaev D.S. (2021). Integratsiya prediktivnogo tekhnicheskogo obsluzhivaniya proizvodstvennyh aktivov kak element tsifrovoy transformatsii [Integration of predictive maintenance of production assets as an element of digital transformation] Current problems in the development of economic entities, territories and regional and municipal governance systems. 110-112. (in Russian).

Ivanova S.A., Ivanova I.A. (2019). Rol innovatsionnoy deyatelnosti v povyshenii konkurentosposobnosti biznesa [The role of innovation in enhancing business competitiveness] Complete lifecycle management systems for high-tech products in mechanical engineering: New sources of growth. 69-71. (in Russian).

Kalacheva A.G. (2016). Otsenka innovatsionnogo potentsiala predpriyatiya kak sostavlyayushchaya analiza ego investitsionnoy privlekatelnosti [Estimation of innovative potential of the enterprise as component of the analysis of its investment attractiveness]. Universum: Economics and Jurisprudence. (1(22)). 1. (in Russian).

Krivov´yaz Yu.O. (2021). Zastosuvannya kontseptsІy prognoznogo tekhnІchnogo obslugovuvannya z vikoristannyam metodІv mashinnogo navchann Aktualnye nauchnye issledovaniya v sovremennom mire. 12 (80). 101-111.

Krivov´yaz Yu.O. (2021). Zastosuvannya kontseptsІy prognoznogo tekhnІchnogo obslugovuvannya z vikoristannyam metodІv mashinnogo navchann [Applying predictive maintenance concepts using machine learning techniques]. Aktualnye nauchnye issledovaniya v sovremennom mire. 12 (80). 101-111. (in Russian). doi: ZVVELH.

Larkin V.V, Kropachev A.V., Melnikov E.A., Nikolaev S.G., Komarov V.G., Vershinin S.V., Ilyukevich V.V. (2022). K voprosu primeneniya prediktivnyh modeley obsluzhivaniya slozhnyh tekhnicheskikh sistem v protsesse ikh ekspluatatsii [Towards predictive maintenance models for complex technical systems in operation]. Modeli i metody razvitiya tekhnologiy mashinostroeniya v usloviyakh tsifrovizatsii ekonomiki Rossii. 207-212. (in Russian).

Myorfi K. (2020). Vybor podkhodyashchego datchika dlya prediktivnogo tekhnicheskogo obsluzhivaniya [Choosing the most suitable predictive maintenance sensor]. Elektronika: Nauka, tekhnologiya, biznes. (9(200)). 96-103. (in Russian). doi: 10.22184/1992-4178.2020.200.9.96.102.

Popova E., Scheveva V.A. (2019). Sravnitelnaya kharakteristika metodov otsenki innovatsionnogo potentsiala predpriyatiya [Comparative characteristics of methods for assessing the innovative potential of the enterprise]. Forum molodyh uchenyh. (3(31)). 657-665. (in Russian).

Starozhuk E.A., Krasnikova A.S., Tishkin V.V. (2018). Instrumenty i klyuchevye pokazateli dlya otsenki effektivnosti sistem upravleniya tekhnicheskim obsluzhivaniem i remontami [Tools and key indicators for assessing the effectiveness of maintenance and repair management systems] Complete lifecycle management systems for high-tech products in mechanical engineering: New sources of growth. 153-158. (in Russian).

Starozhuk E.A., Yakovleva M.V. (2020). Issledovanie klyuchevyh riskov pri vnedrenii kontseptsii tsifrovyh dvoynikov v avtomatizirovannuyu sistemu upravleniya zhiznennym tsiklom produktsii [Analysis of the basic risks of reducing the efficiency of industrial enterprises when implementing digital twins in an automated lifecycle management system] Complete lifecycle management systems for high-tech products in mechanical engineering: New sources of growth. 298-302. (in Russian). doi: 10.18334/9785912923258.298-302.

Swanson L. (2001). Linking maintenance strategies to performance International Journal of Production Economics. 70 (3). 237.

Tarasov I.V. (2018). Tekhnologii Industrii 4.0: Vliyanie na povyshenie proizvoditelnosti promyshlennyh kompaniy [Industry 4.0 Technologies: The impact on increasing the productivity of industrial companies]. Strategicheskie resheniya i risk menedzhment. (2). 62-69. (in Russian). doi: 10.17747/2078-8886-2018-2-62-69.

Thaduri A., Galar D., Kumar U. (2015). Railway Assets: A Potential Domain for Big Data Analytics Procedia Computer Science. 53 457-467. doi: 10.1016/j.procs.2015.07.323.

Vishwa G. (2021). Predictive Maintenance Market: Global Opportunity Analysis And Industry Forecast, 2020–2027 Allied Market Research. 1-6.

Yakovleva M.V., Shalina A.I. (2023). Algoritm prinyatiya resheniy o vnedrenii prediktivnogo obsluzhivaniya oborudovaniya na vysokotekhnologichnyh predpriyatiyakh [Decision-making algorithm for the implementation of predictive equipment maintenance in high-tech companies]. Russian Journal of Innovation Economics. 13 (1). 159-172. (in Russian). doi: 10.18334/vinec.13.1.117426.

Yakovleva M.V., Shalina A.I. (2023). Prediktivnoe obsluzhivanie oborudovaniya na protyazhenii ego zhiznennogo tsikla kak faktor sokrashcheniya raskhodov vysokotekhnologichnyh predpriyatiy [Predictive life-cycle maintenance as a cost-cutting factor for high-tech companies] M.: Izdatelstvo MGTU im. N. E. Baumana. (in Russian).