Применение средств "Интернета вещей" для автоматизации управления жизненным циклом

Ануфриенко А.Ю.1,2

1 Национальный исследовательский университет «Высшая школа экономики», Россия, Москва

2 ООО «Национальный центр информатизации», Москва, Россия, Россия, Москва

Скачать PDF | Загрузок: 59 | Цитирований: 5

Статья в журнале

Вопросы инновационной экономики (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 10, Номер 3 (Июль-сентябрь 2020)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=44082100

Цитирований: 5 по состоянию на 07.12.2023

Аннотация:

В статье рассмотрен пример использования продукции для управления жизненным циклом с задействованием концепции «Интернета вещей». Продемонстрированы подходы и процессы создания передовой продукции на примере. Детально описаны внешние факторы, определяющие требования к скорости, качеству продукции и в конечном итоге сокращающие все этапы жизненного цикла. В частности, одним из важнейших факторов при создании продукции является не только применение передовых технологий производства и инноваций для обеспечения конкурентоспособных характеристик, но и скорость выпуска на рынок. Исследованы проблемы, возникающие при планировании, проектировании, производстве и поддержке решений. Описаны методы преодоления проблем и ключевые факторы успеха для создания востребованной продукции. Ключевым аспектом является автоматизация сбора данных при помощи интерактивных средств об использовании изделий и пользовательских предпочтениях, количество которых может исчисляться миллионами.

Ключевые слова: исследования и разработки, быстрое прототипирование, жизненный цикл продукта, система управления жизненным циклом, «Интернет вещей»

JEL-классификация: L86, M15, O32, O33

Введение

В настоящее время магистральное направление нашего государства – развитие цифровой экономики. Российская экономика существенно отстает от развитых экономик мира, в которых формирование и обработка гигантских массивов информации с помощью ИТ- и смарт-технологий становится повседневной реальностью. Реализация концепции построения смарт-пространства за рубежом нацелена на повышение комфортности среды обитания общества, качества его жизни, формирование «умного» человеческого капитала, рост эффективности использования трудовых и иных ресурсов, что в конечном счете благоприятно влияет на все сферы социально-экономической жизни общества [1] (Gorodnova, Skipin, Rozhentsov, 2019). В корпоративном предпринимательстве можно показать, что новый спрос также может быть создан не только предпринимателями, но и клиентами, и другими элементами их экосистем [2] (Petrenko, Denisov, Koshebaeva, Koroleva, 2019). В течение многих десятилетий в разных компаниях актуальной задачей является управление жизненным циклом изделия на всех этапах [3], получение обратной связи от потребителей с учетом возрастающей конкуренции, сокращения длительности жизненного цикла сокращающимися сроками разработки и производства изделий. Одной из динамичных отраслей, активно применяющей системы управления жизненным циклом, является электроника и электронное машиностроение. Важным фактором при создании продукции является не только применение передовых технологий для обеспечения конкурентоспособных характеристик, но и быстрое воплощение технологий в массовых продуктах с минимальным или отсутствующим процентом брака, а также безусловным учетом потребностей потребителей и особенностей жизненного цикла продукта. В случае массовости тиражей продукта сбор обратной связи, систематизация и учет данных оборачиваются значительными сложностями и требуют автоматизации. В настоящей работе детально раскрывается процесс создания передового продукта с учетом особенностей жизненного цикла и способов повышения конкурентоспособности. В качестве базового объекта для анализа взят современный телевизионный приемник (смарт-ТВ). Несмотря на кажущуюся простоту, стоит отметить, что это сложнейший комплексный продукт, большинство компонентов которого разрабатываются заново для каждой новой продуктовой линейки [4]. Фактически современный телевизор – это устройство класса «Интернета вещей», подключенное к интернету и предоставляющее сервисы конечному потребителю [5]. Причем большое количество таких вещей, распределенных на мировом рынке, помогает вендору практически бесплатно осуществлять исследования рынка, осуществлять мониторинг пользовательских предпочтений [6] (Anufrienko, 2019), предоставлять новые сервисы в потребительском (B2C) и бизнес- сегменте (B2B). С технической точки зрения современный смарт-телевизор – это не просто телевизионный приемник, а медиацентр, позволяющий не только принимать телевизионные сигналы в современном цифровом формате и отображать на дисплее, но и улучшать качество видео в режиме реального времени, проигрывать видео и аудио, осуществлять работу в интернете [7] (Zeng, Jiang, Duan, 2019), обновлять встроенное программное обеспечение, взаимодействовать со сторонними устройствами [8] (Alam, Khusro, Naeem, 2017), собирать и систематизировать клиентский опыт, в том числе информацию о неисправностях [9-10] (Sang Yun Lee, Sang Taick Park, 2013; Bures, Macik, Ahmed, Rechtberger, Slavik, 2020).

Состав продукта и жизненный цикл

К ключевым компонентам телевизора относятся: дисплей, медиапроцессор, корпус, операционная система, материнская плата с основными электронными компонентами, блоки управления подсветкой, акустическая система, блок питания, ТВ-приемник, пульт управления.

С

точки зрения потребителя жизненный цикл продукта составляет в среднем в мире – 7

лет. То есть в среднем потребитель меняет телевизор 1 раз в 7 лет. При этом вендор

осуществляет поддержку продуктовой линейки не более 3–4 лет после производства.

Каждый год на рынке появляется новая продуктовая линейка. Поэтому в течение

года продукт должен быть спланирован (требования к продукту), разработан,

протестирован, произведен, упакован и отгружен в магазин. Далее осуществляется

поддержка, преимущественно связанная с

программным обеспечением. Планирование и организация исследований и разработок

(R&D) и

производственного процесса в сжатые сроки представляет собой значительную проблему,

исключающую право на ошибку.

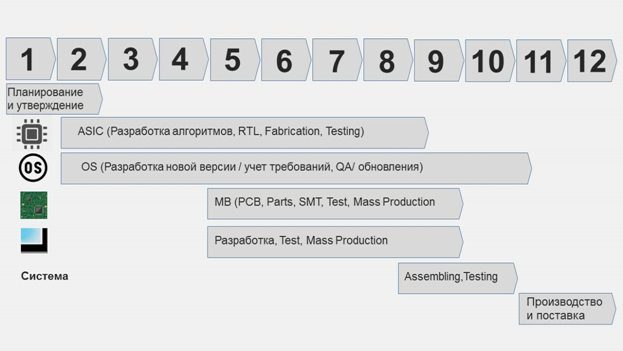

Рисунок 1. Этапы создания продукта

Источник: составлено автором.

Как видно из рисунка 1, осуществляется не последовательная, а параллельная независимая разработка. При этом централизованно осуществляется обмен данными между CAD/CAM/CAPP/MES и другими подсистемами, что снижает вероятность ошибки на всех этапах. Для процессора создаются и тестируются новые алгоритмы, осуществляется производство и тестирование чипов. Проектируется материнская плата, выбираются оптимальные компоненты. На этапе сборки все независимо созданные компоненты идеально стыкуются между собой.

Особенности R&D процесса

На этапе планирования и R&D итеративно оцениваются экономические показатели, их технические характеристики, такие как себестоимость и конкурентные цены, баланс между конечной ценой продукта и его характеристиками. Оценивается показатель стоимости материалов bill-of-materials (BOM) для каждого из компонентов и общее соотношение характеристик.

Соответственно, для каждого компонента определяется целевая функция по стоимости в виде:

![]() (1)

(1)

При этом, чем больше факторов учитывается, тем выше вариабельность системы в целом и возможность для минимизации себестоимости.

Компоненты-кандидаты на вхождение в систему оцениваются по критериям надежности, цены, доступности в требуемых тиражах, надежности и репутации поставщиков, возможности оперативной замены.

На этапе исследований и разработок применяется особый метод под названием «быстрое прототипирование», когда для подтверждения характеристик ряда узлов создаются действующие прототипы. В случае подтверждения узел принимается в работу, в случае недостижения характеристик вырабатывается управленческое решение. Фактором успеха является качество данной работы, безошибочность и высокая скорость. Высокую скорость работы обеспечивает ведение всех процессов в электронном виде и многократная перепроверка результатов. Ошибки, пропущенные во время планирования и этапа R&D, оборачиваются проблемами на этапе производства и поддержки.

Особенности производства

Речь идет не о штучном, а массовом производстве, для которого характерны сравнительно более долгий цикл подготовки и обеспечение надежности и качества при миллионных тиражах. Например, ошибка в проектировании процессора приведет к тому, что процессор окажется неработоспособным и конечный продукт не появится на рынке. А у конкурентов появится. Компоненты целостной системы должны идеально стыковаться друг с другом. Операционная система как программный компонент, в отличие от аппаратных составляющих, позволяет осуществлять обновления, поэтому наращивание функционала может производиться на любом этапе жизненного цикла, а также во время периода поддержки. Аппаратную составляющую необходимо делать с первого раза без ошибок.

Особенности поддержки

Особенности постпродажной поддержки продукции также претерпели изменения за 20 лет. Ранее при поломке продукта приглашался мастер, который менял вышедший из строя компонент, а вопрос поддержки вендора сводился к взаимодействию с ремонтными мастерскими.

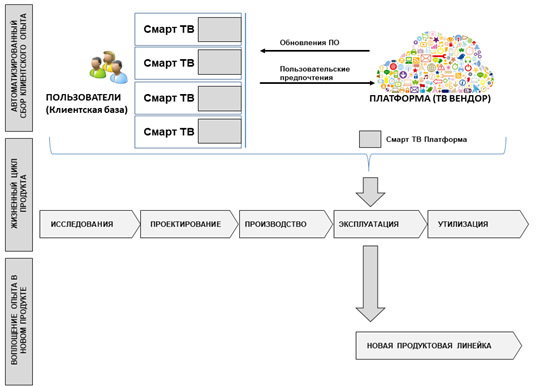

Рисунок 2. Автоматизация сбора клиентских предпочтений и их отражение в новых изделиях

Источник: составлено автором.

Сегодня жизненный цикл сократился, сложность схемотехники, стоимость и миниатюризация не оставляют возможности для качественного кустарного ремонта. Изделие является не только продуктом, но и средством диагностики, что представлено на рисунке 2. А множество продуктов – сетью устройств IoT. Что дало возможность потребителю продукции быть ближе к производителю, чем это было ранее.

Заключение

Чрезвычайно важным является баланс стоимости компонентов и возможность управления ценой на этапах планирования и R&D. Если компоненты целостной системы разрабатываются и производятся в контуре одной компании, то управление процессами обеспечения качества продукции, производства и управления стоимостью благодаря предсказуемости представляются более простой задачей. Отсутствует зависимость от внешних поставщиков. Поэтому мировые лидеры стремятся к обеспечению консолидации ключевых технологий в своем контуре, а также к контролю за максимальным числом параметров продукта. Компании, которые стремились к интеграции и не имели технологий, как правило, покинули рынок, не выдержав конкуренции, либо имеют низкую маржинальность. Резюмируя вышеизложенное, можно отметить, что факторами успеха в создании и поддержке продукции мирового уровня являются:

§ наличие конкурентоспособных технологий;

§ кадры, способные создавать и развивать технологии;

§ инвестиции в исследования и разработки (R&D) как фактор превосходства;

§ быстрое прототипирование;

§ собственная разработка номенклатуры ключевых компонентов;

§ способность регулировать цены на компоненты;

§ постоянное стремление к снижению себестоимости;

§ обеспечение короткого времени выхода на рынок (time-to-market) ;

§ владение инструментами систем полного жизненного цикла.

Источники:

2. Петренко Е.С., Денисов И.В., Кошебаева Г.К., Королева А.А. Перспективы бизнес-моделей: «голубые океаны», менеджмент предпринимательской деятельности, инновации на стороне спроса и устойчивое развитие // Креативная экономика. – 2019. – № 12. – c. 2327-2336. – doi: 10.18334/ce.13.12.41358.

3. ГОСТ Р 56136-2014. Управление жизненным циклом продукции военного назначения. Термины и определения. Стандартинформ. (дата обращения: 19.12.2018)

4. Alfred Poor Smart TV. You won’t need an Apple TV, Roku, or DVR box when your television runs its own software. Spectrum.ieee.org. [Электронный ресурс]. URL: https://spectrum.ieee.org/geek-life/tools-toys/smart-tv.

5. Developing smart products. Survey Report. The Economist Intelligent Unit (EIU). [Электронный ресурс]. URL: http://www.economistinsights.com/technology-innovation/analysis/developing-smart-products (дата обращения: 10.08.2019).

6. Anufrienko A. Appliances of Smart TV as an IoT Device for Industry 4.0 // 21st IEEE conference on business informatics, cbi 2019: PROCEEDINGS - 21ST IEEE CONFERENCE ON BUSINESS INFORMATICS, CBI 2019. Moscow, Russia, 2019. – p. 1-4.– doi: 10.1109/CBI.2019.10087.

7. Zeng Q., Jiang B., Duan Q. Integrated evaluation of hardware and software interfaces for automotive human–machine interaction // IET Cyber-Physical Systems: Theory & Applications. – 2019. – № 3. – p. 214-220. – doi: 10.1049/iet-cps.2019.0002.

8. Alam I., Khusro S., Naeem M. A review of smart TV: Past, present, and future // Open Source Systems & Technologies (ICOSST): International Conference. Lahore, 2017. – p. 35-41.– doi: 10.1109/ICOSST.2017.8279002.

9. Sang Yun Lee, Sang Taick Park Design and implementation of basic smart TV functions on the web browser // ICT Convergence (ICTC): International Conference. Jeju, 2013. – p. 970-971.– doi: 10.1109/ICTC.2013.6675530.

10. Bures M., Macik M., Ahmed B.S., Rechtberger V., Slavik P. Testing the Usability and Accessibility of Smart TV Applications Using an Automated Model-Based Approach // IEEE Transactions on Consumer Electronics. – 2020. – № 2. – p. 134-143. – doi: 10.1109/TCE.2020.2986049.

Страница обновлена: 08.03.2026 в 14:33:56

Download PDF | Downloads: 59 | Citations: 5

Application of the Internet of things for automation of product lifecycle management

Anufrienko A.Y.Journal paper

Russian Journal of Innovation Economics

Volume 10, Number 3 (July-september 2020)

Abstract:

The article describes an example of the use of products for life cycle management with the concept of the Internet of things. The approaches and processes for creating advanced products by example are discussed. External factors are described in detail, which determine the requirements for speed, product quality and, ultimately, reduce all stages of the life cycle. In particular, one of the most important factors in creating products is not only the application of advanced manufacturing technologies and innovations to ensure competitive characteristics, but also the speed of release to the market. The problems arising in the planning, design, production and support of solutions are investigated. Methods of overcoming problems and key success factors for creating demanded products are given. A key aspect is the automation of data collection, using interactive tools about product usage and user preferences, which can number in the millions.

Keywords: research and development, fast prototyping, product life cycle, life cycle management system, Internet of things

JEL-classification: L86, M15, O32, O33

References:

Alfred Poor Smart TV. You won’t need an Apple TV, Roku, or DVR box when your television runs its own softwareSpectrum.ieee.org. Retrieved from https://spectrum.ieee.org/geek-life/tools-toys/smart-tv

Anufrienko A. (2019). Appliances of Smart TV as an IoT Device for Industry 4.0 21st ieee conference on business informatics, cbi 2019. 1-4. doi: 10.1109/CBI.2019.10087.

Bures M., Macik M., Ahmed B.S., Rechtberger V., Slavik P. (2020). Testing the Usability and Accessibility of Smart TV Applications Using an Automated Model-Based Approach IEEE Transactions on Consumer Electronics. 66 (2). 134-143. doi: 10.1109/TCE.2020.2986049.

Developing smart products. Survey ReportThe Economist Intelligent Unit (EIU). Retrieved August 10, 2019, from http://www.economistinsights.com/technology-innovation/analysis/developing-smart-products

Gorodnova N.V., Skipin D.L., Rozhentsov I.S. (2019). Primenenie Smart-tekhnologiy: otsenka vliyaniya na razvitie chelovecheskogo kapitala [Application of Smart technologies: assessment of the impact on human capital development]. Creative economy. 13 (10). 1837-1858. (in Russian). doi: 10.18334/ce.13.10.40965.

Petrenko E.S., Denisov I.V., Koshebaeva G.K., Koroleva A.A. (2019). Perspektivy biznes-modeley: «golubye okeany», menedzhment predprinimatelskoy deyatelnosti, innovatsii na storone sprosa i ustoychivoe razvitie. Creative economy. 13 (12). 2327-2336. (in Russian). doi: 10.18334/ce.13.12.41358.

Sang Yun Lee, Sang Taick Park (2013). Design and implementation of basic smart TV functions on the web browser ICT Convergence (ICTC). 970-971. doi: 10.1109/ICTC.2013.6675530.

Zeng Q., Jiang B., Duan Q. (2019). Integrated evaluation of hardware and software interfaces for automotive human–machine interaction IET Cyber-Physical Systems: Theory & Applications. 4 (3). 214-220. doi: 10.1049/iet-cps.2019.0002.