Управление производственными процессами в системе менеджмента пивоваренного производства

Динер Ю.А.1![]() , Юрк Н.А.1

, Юрк Н.А.1![]()

1 Омский государственный аграрный университет им. П.А. Столыпина, ,

Скачать PDF | Загрузок: 24

Статья в журнале

Продовольственная политика и безопасность (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 11, Номер 3 (Июль-сентябрь 2024)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=71963610

Аннотация:

Темпы развития пищевой и перерабатывающей промышленности, как системообразующих сегментов экономики России, связаны не только с технологизацией конкретных производств, но и с системной трансформацией всего сектора. В качестве естественной основы внутриотраслевой трансформации перерабатывающих предприятий можно рассматривать непрерывное улучшение качества вырабатываемой продукции, что позволяет удовлетворить как требования регулятора, в качестве которого выступает государство, так и широкого круга потребителей. Системный курс, ориентированный на повышение качества и обеспечение безопасности пищевых продуктов, обозначен в качестве одной из приоритетных задач государства. Несмотря на то, что концептуально эффективное управление бизнес-процессами предприятия рассматривалось еще в восьмидесятых годах прошлого века, практическая реализация в условиях предприятий пищевой промышленности до сих пор не стала повсеместным явлением. Авторами статьи предложено использование процессно-ориентированного подхода, а также инструментов менеджмента качества для эффективного планирования деятельности и управления отдельных видов работ в области пивоваренного производства. Публикация представляет интерес для специалистов пивоваренной отрасли, подразделений солодоращения, управления качеством, а также представителей академического сообщества, проводящего научные изыскания в области управления качеством продовольственного сырья и пищевой продукции.

Ключевые слова: процесс, менеджмент, качество, мониторинг, солод

JEL-классификация: M11, М21, L66

Введение

Развитие современного предприятия, ориентированного на производство конкурентоспособной продукции, во многом определяют используемые подходы к управлению качеством.

Ряд исследователей полагают, что наибольшую целесообразность практического применения в условиях пищевой и перерабатывающей промышленности нашел процессный подход, предложенный впервые теоретиком и практиком менеджмента, основателем административной школы управления Анри Файолем [1-5]. В научных трудах также отмечается, что этот подход получил широкое распространение после утраты предшествующего функционального подхода к менеджменту организации [6-9].

В основе процессного подхода лежит процедура обособления бизнес-процессов и эффективное управление деятельностью организации (предприятия) посредством воздействия на эти процессы [10]. Первоначально трактование термина «процесс» в соответствии со стандартом ИСО 9000:2000 принималось, как «совокупность взаимосвязанных или взаимодействующих видов деятельности, преобразующих входы в выходы» [11].

В реальной практике перерабатывающих предприятий процессный подход начал активно внедряться и применяться с 2000 года. Это связано с формированием инновационной идеологической парадигмы управления качеством посредством процессного подхода. При этом актуализация стандарта ISO 9001 концептуально не изменила его роль в системе менеджмента качества, закрепив как своеобразную базовую основу по непрерывному улучшению и управлению деятельности организации [12-14].

Пивоваренная отрасль прошла длительный путь развития, эволюционировав в современное высокотехнологичное производство. Комплексное развитие предприятий затронуло как технологическое переоснащение, так и изменение подходов в вопросах организации контроля качества. Это в полной мере согласуется с реализацией мер государственной политики в области продовольственной безопасности [15-17].

Смежным направлением развития пивоварения, имеющим критическое значение для этой отрасли, является солодоращение [18].

В работе ряда авторов отмечено, что вопросы качества солода, как одного из основных критериев, формирующих надлежащие характеристики пива, выступают движущей силой для проведения, как научных исследований, так и тщательной проработке этапов организации контроля в условиях предприятий пивоварения [19-21]. Современный уровень оснащения пивоваренных производств средствами контроля позволяют минимизировать вероятность поступления в производство некондиционного сырья, а значит, в целом, позволяет выпустить в обращение высококачественную конкурентоспособную готовую продукцию [22-24].

Целью исследования, выполненного авторами, является разработка элементов управления качеством процесса биотехнологической трансформации ячменного солода, как ключевого этапа пивоваренного производства.

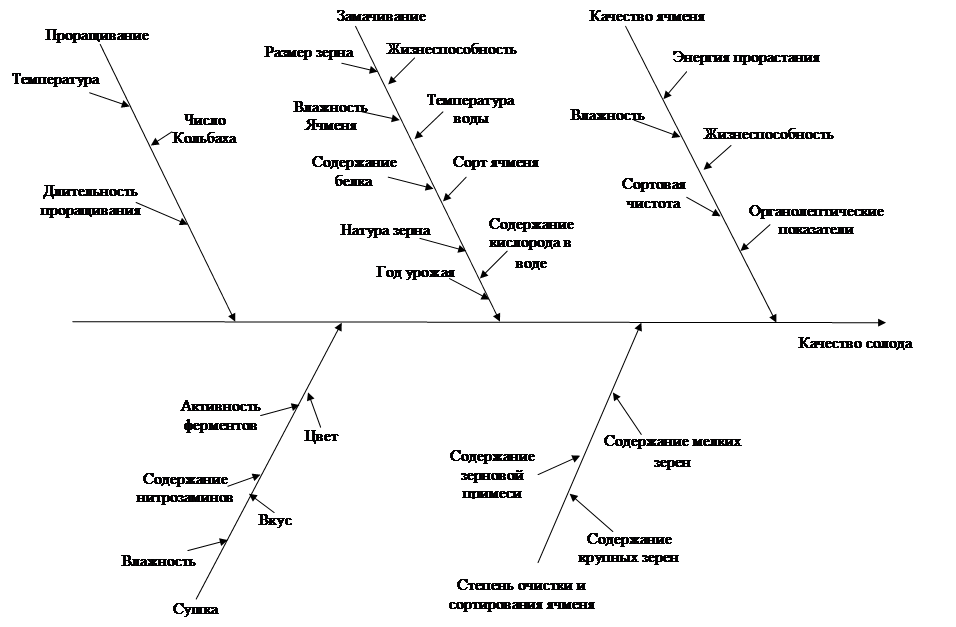

Для достижения цели исследователями поставлены задачи: построение схемы процесса контроля технологических параметров солодоращения, мониторинг получаемых результатов процесса, разработка причинно-следственной диаграммы Исикавы.

Научная новизна работы заключается в использовании процессно-ориентированного подхода для эффективного управления процессом получения качественного солода в пивоварении, с учетом технологической специфики солодоращения, а также требований стандартов системы менеджмента.

Выполнение исследований предусматривало использование методов и инструментов: определение содержания влаги и белка в ячмене на анализаторе цельного зерна «Foss Infratec 1241», метод временных рядов, мнемонический приём «5 М» для построения причинно-следственной диаграммы, экспертный метод.

Практическая ценность выполненной работы заключается в использовании инструментов управления качеством для установления факторов, способствующих получению высококачественного кондиционного солода в условиях реального пивоваренного предприятия. В целом это будет способствовать принятию оперативных управленческих решений при возникновении отклонений от требований к качеству осоложеного ячменя, установленных в нормативной документации, и минимизации затрат на несоответствие. Значимость подобных действий, заключается в достижении удовлетворенности потребителя результатами рассматриваемого процесса.

Результаты исследования

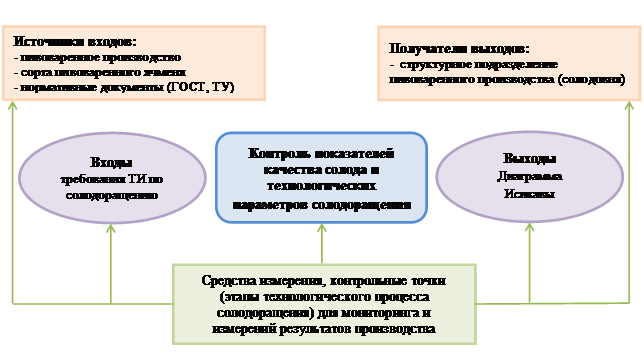

Реализация плана исследовательской работы предусматривала идентификацию ключевых составляющих бизнес-процесса «Измерение технологических параметров солодоращения» в соответствии с ГОСТ Р ИСО 9001-2015 [25].

На рис. 1 представлено схематичное изображение процесса «Измерение технологических параметров солодоращения», которое представляет собой взаимосвязь представленных элементов (входы, процесс, выходы, источники и получатели результатов) рассматриваемого этапа при производстве пива.

Рисунок 1. Схематичное изображение процесса «Измерение технологических параметров солодоращения»

Источник: составлено авторами

Объектами контроля являются технологические параметры солодоращения, как ключевого элемента биотехнологической трансформации ячменя, с целью дальнейшего его использования в пивоваренном производстве.

Конечными целями проведения контроля рассматриваемого технологического этапа является оценка стабильности его проведения в условиях предприятия, а также разработка мероприятий по управлению качеством для обеспечения установленных требований.

Следующий этап научной работы был выполнен на крупном региональном пивоваренном предприятии, имеющим репутацию надежного поставщика качественного пива, как в Омской области, так и за ее пределами. В качестве объектов исследования выбраны сорта пивоваренного ячменя, для получения светлого и темного солода: «Ксандау», «Пасадена», «Жозефин».

На предприятии по ходу технологического процесса осуществляется контроль каждого отдельного показателя и параметров солодоращения, влияющих на качество. Результаты измерений содержания влаги в ячмене приведены в табл.1.

Таблица 1

Содержание влаги в ячмене

|

Сорт солода

|

Содержание

влаги (%) в исследуемых партиях

| ||

|

1

|

2

|

3

| |

|

«Ксанаду»

|

12,0

|

11,9

|

12,1

|

|

«Пасадена»

|

11,5

|

12,4

|

12,4

|

|

«Жозефин»

|

12,4

|

11,9

|

12,1

|

Полученные результаты контроля не выходят за верхнюю границу номы -14,0%, установленную в нормативной документации на солод пивоваренный.

Согласно технологическим требованиям, варьирование белка для ячменя установлено в диапазоне не менее 9,5 % и не более 11,5 %. В табл. 2 приведены данные, полученные при установлении массовой доли экстракта в сухом веществе солода тонкого помола и содержание белка в ячмене.

Таблица 2

Массовая доля белка в ячмене и массовая доля экстракта в сухом веществе солода тонкого помола

|

Опыт

|

Массовая доля

белка в ячмене, %

|

Массовая доля

экстракта в сухом веществе солода тонкого помола, %

|

|

1

|

10,3

|

81,2

|

|

2

|

9,6

|

83,3

|

|

3

|

10,0

|

81,4

|

|

4

|

9,6

|

80,6

|

|

5

|

9,9

|

82,4

|

|

6

|

10,8

|

80,0

|

|

7

|

10,6

|

80,6

|

|

8

|

10,9

|

79,8

|

|

9

|

10,5

|

81,0

|

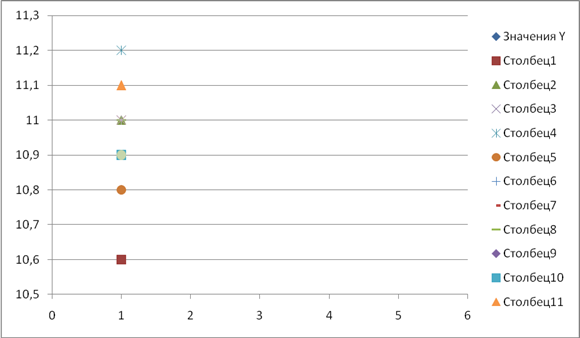

Анализируя полученные данные, установлена зависимость между содержанием белка и количества экстракта солода, графически интерпретированная на рис. 2.

Рисунок 2. Зависимость массовой доли экстракта в сухом веществе солода тонкого помола от содержания белка в ячмене.

Источник: составлено авторами

Анализируя данные, представленные на рис. 2 можно сделать вывод, что высокое содержание белка ведет к получению меньшего количества экстракта солода.

На следующем этапе исследований был осуществлен поэтапный контроль температуры воды в замочном чане, результаты которого представлены в табл. 3.

Таблица 3

Температура воды в замочном чане

|

Опыт

|

Температура

воды, оС

| ||||||||||||||||

| х1 |

х2

|

х3

|

х4

|

х5

|

х6

|

х7

|

х8

|

х9

|

х10

|

х11

|

х12

|

х13

|

х14

|

х15

|

х16

|

хср

| |

|

1

|

10,8

|

10,6

|

11,0

|

11,0

|

11,2

|

10,8

|

10,9

|

11,0

|

11,0

|

10,9

|

10,9

|

11,1

|

11,0

|

11,0

|

10,9

|

11,0

|

10,9

|

|

2

|

11,2

|

11,0

|

10,9

|

11,0

|

10,8

|

11,1

|

11,2

|

10,9

|

11,0

|

11,1

|

10,9

|

11,1

|

11,0

|

11,2

|

11,2

|

11,1

|

11,0

|

|

3

|

11,0

|

11,1

|

10,9

|

11,1

|

11,1

|

11,0

|

11,1

|

11,2

|

11,3

|

11,0

|

11,1

|

11,1

|

11,2

|

11,1

|

11,0

|

11,0

|

11,0

|

Таким образом, установлено, что на солодовне поддерживается постоянная температура воды. Это свидетельствует о соблюдении постоянства температурных режимов замачивания, что подтверждает качество проведения технологической операции «Замачивание ячменя» на предприятии.

При контроле температуры воды в замочном чане в каждом опыте выхода за допустимые пределы не наблюдалось, из чего следует вывод о стабильности течения процесса.

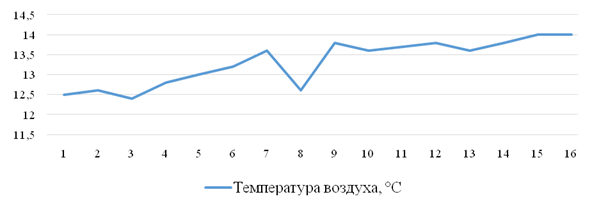

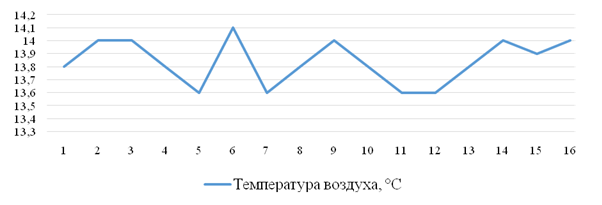

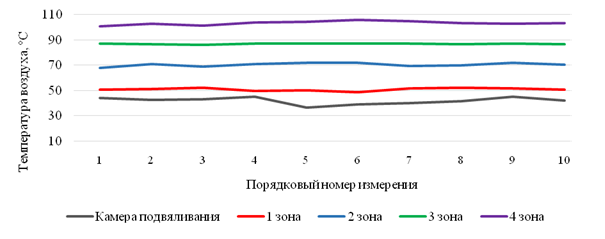

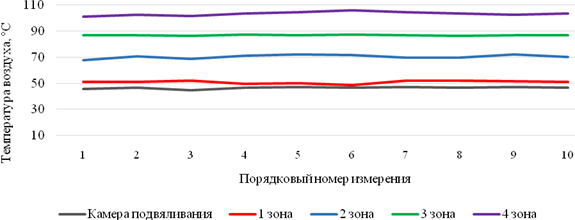

Далее были проведены измерения температурных параметров воздуха на этапе прорастания ячменя. Установлено, что для аэрации грядок применяется воздух с температурой от 12 оС до 14 оС, подаваемый под грядки воздух на 2,0 ºС ниже температуры зерна. При большой разнице температур между воздухом и зерном, воздух поглощает влагу от зерна. В результате происходит высыхание свежепроросшего солода и снижение процесса растворения. Полученные результаты представлены на рис. 3-5.

Рисунок 3. Колебания температурных параметров воздуха в опыте 1.

Источник: составлено авторами

Рисунок 4. Колебания температурных параметров воздуха в опыте 2.

Источник: составлено авторами

Рисунок 5. Колебания температурных параметров воздуха в опыте 3.

Источник: составлено авторами

На основе анализа экспериментальных данных установлено, что при осуществлении контроля температуры воздуха в каждом опыте выхода за допустимые пределы не наблюдалось.

Контроль влажности ячменя на разных этапах производства проводится на влагомере Sartorius МА-150C.

Графически на рис. 6 и 7 представлена информация о температуре сушки светлого и темного солода, которая не превышала установленные пределы.

Рисунок

6.

Колебания температурных параметров сушки светлого солода.

Рисунок

6.

Колебания температурных параметров сушки светлого солода.

Источник: составлено авторами

Рисунок 7. Колебания температурных параметров сушки темного солода

Источник: составлено авторами

Анализ выше представленных результатов контроля на этапах замачивания, проращивания, а также сушки солода, не выходят за пределы норм, регламентированных в технологической документации, способствующих получению кондиционного солода.

На заключительном этапе исследований с использованием мнемонического приема, а также применения экспертного метода рабочей группой построена причинно-следственная диаграмма (диаграмма Исикавы), представленная на рис. 8.

Рисунок 8. Причинно-следственная диаграмма факторов, влияющих на качество солода

Источник: составлено авторами

Факторы, представленные в диаграмме, позволяют выявить и сгруппировать условия для стабильного проведения технологического процесса.

Выводы

Выполнение исследований позволило авторам убедиться в эффективности использования процессного подхода при улучшении результативности работы подразделения солодоращения с целью повышения удовлетворенности потребителей конечного продукта.

В ходе работы поэтапно были проконтролированы показатели, характеризующие технологическую пригодность ячменя, а также параметры его биотехнологической трансформации.

Накопление, систематизация и представление опытных данных в удобной форме, послужили основанием для построения причинно-следственной диаграммы факторов, влияющих на качество солода, которую в дальнейшем необходимо постоянно совершенствовать и для решения других проблем, связанных с рассматриваемыми параметрами и показателями.

Установлено, что использование статистических методов управления качества, а также процессного подхода в производственных циклах обеспечат принятие превентивных мер, предотвращающих несоответствия, возникающие в технологической цепочке, и минимизацию затрат предприятия. Предложенные мероприятия окажут положительное влияние на повышение конкурентных преимуществ, удовлетворенность потребителей, снижение количества рекламаций.

Выводы авторов не противоречат данным, отраженным в публикациях, посвященных управлению качеством солода пивоваренного [18-21, 23, 24 26].

Результаты выполненных исследований могут быть использованы для оценки стабильности процесса и внесения корректив в действующую программу контроля производства солода на предприятии, что представляет практический интерес для пивоваренных предприятий и представителей научного сообщества.

Источники:

2. Бурланков С.П., Балдина А.С. Проблемы управления качеством в условиях импортозамещения на российских предприятиях // Вестник Российского экономического университета имени Г.В. Плеханова. 2023. Т. 20. № 6 (132). С. 223-233. DOI: 10.21686/2413-2829-2023-6-223-233

3. Динер Ю.А., Юрк Н.А. Реализация системного менеджмента в области обеспечения продовольственной безопасности // Продовольственная политика и безопасность. 2023. Т. 10. № 4. С. 735-748. DOI: 10.18334/ppib.10.4.118910

4. Смирнова Н.А. Преимущества внедрения на предприятиях АПК системы менеджмента безопасности пищевой продукции. В сборнике: Современное состояние, перспективы развития молочного животноводства и переработки сельскохозяйственной продукции. Материалы международной научно-практической конференции. Омский государственный аграрный университет им. П.А. Столыпина, Институт международного образования. 2016. С. 429-431.

5. Смирнова Н.А., Смирнов А.А. Современные системы управления качеством и безопасностью пищевых продуктов. Аграрный вестник Урала. 2015. № 11. С. 12.

6. Витчук Н.А., Витчук П.В., Анцев В.Ю., Трушин Н.Н. Оценка взаимосвязи показателей качества производственного процесса и показателей эффективности деятельности предприятия // Известия Тульского государственного университета. Технические науки. 2023. № 12. С. 124-127.

7. Динер Ю.А., Юрк Н.А. Управление несоответствиями в рамках системы бережливого производства // Экономика, предпринимательство и право. 2023. Т. 13. № 10. С. 4289-4304.

8. Ниязбекова Ш.У., Бродунов А.Н. Развитие пищевой промышленности и продовольственной безопасности в Южно-Казахстанской области // Продовольственная политика и безопасность. 2017. Т.4. № 2. С. 91-102. DOI: 10.18334/ppib.4.2.38423

9. Туменова С.А., Жабелов Т.Ш., Ильясова К.Х. Региональная экономическая политика в условиях современных вызовов: проблемы, задачи, решения. Экономика, предпринимательство и право. 2023. Т. 13. № 11. С. 4689-4700. DOI: 10.18334/epp.13.11.119324

10. Kajba M., Jereb B. Significance of process approach in production company // Логистические системы в глобальной экономике. 2022. № 12. С. 18-22.

11. Юрк Н.А. Повышение качества и безопасности молочной продукции путем внедрения системы менеджмента. Экономика сельскохозяйственных и перерабатывающих предприятий. 2021. № 12. С. 28-31.

12. Жукова М.С. Проблема управления бизнес-процессами организации и процессный подход // Интеллектуальные ресурсы - региональному развитию. 2023. № 1. С. 485-488.

13. Гаврилова Ю.А., Смирнова Н.А. Аудит соответствия системы менеджмента безопасности пищевой продукции мясоперерабатывающего предприятия Омского региона требованиям ГОСТ Р ИСО 22000 // Международный журнал прикладных и фундаментальных исследований. 2014. № 4. С. 180-181.

14. Смирнова Н.А., Гаврилова Ю.А. Организация и проведение внутреннего аудита системы менеджмента качества на соответствие международным стандартам. Международный журнал экспериментального образования. 2013. № 11-3. С. 224-225.

15. Третьяк Л.Н. Управление качеством пива и пивных напитков. Индустрия напитков. 2013. № 6. С. 42-47.

16. Смирнова Н.А. Управление качеством и безопасностью пищевых продуктов при реализации основных положений ТР ТС 021/2011. Вестник алтайской науки. 2015. № 3-4 (25-26). С. 67-72.

17. Динер Ю.А., Юрк Н.А. Реализация основных мер в области обеспечения продовольственной безопасности Российской Федерации // Продовольственная политика и безопасность. 2022. Т. 9. № 4. С. 403-416.

18. Пастухова Г.В., Перетрутов А.А., Просвирин С.В., Чубенко М.Н., Волкова И.С. Влияние качества солода на получение пивного сусла // Международный журнал прикладных и фундаментальных исследований. 2019. № 1. С. 28-32.

19. Абрамова А.С. Повышение качества пива за счет повышения качества ячменя // Новая наука: Опыт, традиции, инновации. 2017. Т. 1. № 4. С. 223-225.

20. Мукаилов М.Д., Хоконова М.Б. Способ улучшения качества солода // Проблемы развития АПК региона. 2018. № 3 (35). С. 181-184.

21. Юрк Н.А., Динер Ю.А. Анализ факторов, формирующих качество солода пивоваренного. В сборнике: Инновационная деятельность в агропромышленном комплексе: теоретические и практические аспекты. Сборник материалов Международной научно-практической конференции. Омск, 2021. С. 224-229.

22. Бурак Л.Ч. Качество и безопасность крафтового пива // Научное обозрение. Биологические науки. 2023. № 1. С. 46-55.

23. Волкова О.В., Каменская Е.П. Влияние режимов солодоращения на качество темного пшеничного солода // Уральский научный вестник. 2023. Т. 8. № 7. С. 63-66.

24. Kulikova M.G., Belyakov M.V., Gerts A.A. Quality control of malt by photoluminescent method // Modern Science and Innovations. 2022. № 3 (39). С. 140-149.

25. ГОСТ Р ИСО 9000- 2015 Системы менеджмента качества. Основные положения и словарь. Москва: Стандартинформ, 2018 – 48 с.

26. Санников Н.А., Грибкова И.Н., Лазарева И.В., Козлов В.И. Влияние условий охмеления на качество пива // Пиво и напитки. 2021. № 2. С. 39-42.

Страница обновлена: 30.12.2025 в 08:00:55

Download PDF | Downloads: 24

Production process management in the brewing production management system

Diner Y.A., Yurk N.A.Journal paper

Food Policy and Security

Volume 11, Number 3 (July-september 2024)

Abstract:

The pace of development of the food and processing industries as the backbone segments of the Russian economy is associated not only with the technologization of specific industries but also with the systemic transformation of the entire sector. Continuous improvement of the quality of manufactured products can be considered as a natural basis for intra-industry transformation of processing companies, which allows to meet the requirements of both the regulator, i.e. the state, and a wide range of consumers. A systematic course aimed at improving the quality and ensuring the safety of food products is one of the priorities of the state. Despite the fact that conceptually effective management of business processes was considered already in the 1980s, practical implementation in the conditions of food industry companies has not yet become a widespread phenomenon. The authors of the article propose a process-oriented approach and quality management tools for effective planning of activities and management of certain types of work in the field of brewing production. The publication is of interest to specialists in the brewing industry, malting departments, quality management, as well as representatives of the academic community conducting scientific research in the field of quality management of food raw materials and food products.

Keywords: process, management, quality, monitoring, malt

JEL-classification: M11, М21, L66

References:

GOST R ISO 9000- 2015 Sistemy menedzhmenta kachestva. Osnovnye polozheniya i slovar [GOST R ISO 9000-2015. Quality management systems. Basic provisions and vocabulary] (2018). Moscow: Standartinform. (in Russian).

Abramova A.S. (2017). Povyshenie kachestva piva za schet povysheniya kachestva yachmenya [Improving the quality of beer by improving the quality of barley]. New Science: Experience, Traditions, Innovations. 1 (4). 223-225. (in Russian).

Andreeva T.V., Kurlykova A.V. (2019). Formirovanie sistemy pokazateley otsenki effektivnosti upravleniya tsennostnoy tsepochkoy produkta pishchevoy promyshlennosti [Formation of a system of indicators to assess the effectiveness of management of the value chain of the food industry product]. Journal of international economic affairs. 9 (3). 1987-2000. (in Russian). doi: 10.18334/eo.9.3.40963.

Burak L.Ch. (2023). Kachestvo i bezopasnost kraftovogo piva [Quality and safety of craft beer]. Nauchnoe obozrenie. Biologicheskie nauki. (1). 46-55. (in Russian). doi: 10.17513/srbs.1312.

Burlankov S.P., Baldina A.S. (2023). Roblemy upravleniya kachestvom v usloviyakh importozameshcheniya na rossiyskikh predpriyatiyakh [Quality management at russian enterprises in conditions of import-substitution]. Bulletin of Plekhanov Russian University of Economics. 20 (6). 223-233. (in Russian). doi: 10.21686/2413-2829-2023-6-223-233.

Diner Yu.A., Yurk N.A. (2022). Realizatsiya osnovnyh mer v oblasti obespecheniya prodovolstvennoy bezopasnosti Rossiyskoy Federatsii [Implementation of basic measures to ensure food security in the Russian Federation]. Food policy and security. 9 (4). 403-416. (in Russian). doi: 10.18334/ppib.9.4.116320.

Diner Yu.A., Yurk N.A. (2023). Realizatsiya sistemnogo menedzhmenta v oblasti obespecheniya prodovolstvennoy bezopasnosti [Implementation of system management in food security]. Food Policy and Security. 10 (4). 735-748. (in Russian). doi: 10.18334/ppib.10.4.118910.

Diner Yu.A., Yurk N.A. (2023). Upravlenie nesootvetstviyami v ramkakh sistemy berezhlivogo proizvodstva [Nonconformity management within the lean manufacturing system]. Journal of Economics, Entrepreneurship and Law. 13 (10). 4289-4304. (in Russian). doi: 10.18334/epp.13.10.118941.

Gavrilova Yu.A., Smirnova N.A. (2014). Audit sootvetstviya sistemy menedzhmenta bezopasnosti pishchevoy produktsii myasopererabatyvayushchego predpriyatiya Omskogo regiona trebovaniyam GOST R ISO 22000 [Audit of compliance of the food safety management system of the meat processing enterprise of the Omsk region with the requirements. GOST R ISO 22000]. International Journal of Applied and Fundamental Research. (4). 180-181. (in Russian).

Kajba M., Jereb B. (2022). Significance of process approach in production company Logistic systems in the global economy. (12). 18-22.

Kulikova M.G., Belyakov M.V., Gerts A.A. (2022). Quality control of malt by photoluminescent method Modern Science and Innovations. (3). 140-149. doi: 10.37493/2307-910X.2022.3.13.

Mukailov M.D., Khokonova M.B. (2018). Sposob uluchsheniya kachestva soloda [A way to improve the quality of malt]. Development problems of agro-industrial complex of the region. (3). 181-184. (in Russian).

Niyazbekova Sh.U., Brodunov A.N. (2017). Razvitie pishchevoy promyshlennosti i prodovolstvennoy bezopasnosti v Yuzhno-Kazakhstanskoy oblasti [Development of the food industry and food security in the Southern Kazakhstan area]. Food Policy and Security. 4 (2). 91-102. (in Russian). doi: 10.18334/ppib.4.2.38423.

Pastukhova G.V., Peretrutov A.A., Prosvirin S.V., Chubenko M.N., Volkova I.S. (2019). Vliyanie kachestva soloda na poluchenie pivnogo susla [The influence of the quality of malt for obtaining beer wort]. International Journal of Applied and Fundamental Research. (1). 28-32. (in Russian).

Sannikov N.A., Gribkova I.N., Lazareva I.V., Kozlov V.I. (2021). Vliyanie usloviy okhmeleniya na kachestvo piva [The hopping conditions influence on the beer quality]. Pivo i napitki. (2). 39-42. (in Russian). doi: 10.52653/PIN.2021.2.2.004.

Smirnova N.A. (2015). Upravlenie kachestvom i bezopasnostyu pishchevyh produktov pri realizatsii osnovnyh polozheniy TR TS 021/2011 [Quality management and food safety in implement the main provisions tr cu 021/2011]. Bulletin of the Altai science. (3-4). 67-72. (in Russian).

Smirnova N.A. (2016). Preimushchestva vnedreniya na predpriyatiyakh APK sistemy menedzhmenta bezopasnosti pishchevoy produktsii [Advantages of introduction at the enterprises of agrarian and industrial complex of system of management of safety of food products] The current state, prospects for the development of dairy farming and processing of agricultural products. 429-431. (in Russian).

Smirnova N.A., Gavrilova Yu.A. (2013). Organizatsiya i provedenie vnutrennego audita sistemy menedzhmenta kachestva na sootvetstvie mezhdunarodnym standartam [Organizing and conducting an internal audit of the quality management system for compliance with international standards]. International Journal of Experimental Education. (11-3). 224-225. (in Russian).

Smirnova N.A., Smirnov A.A. (2015). Sovremennye sistemy upravleniya kachestvom i bezopasnostyu pishchevyh produktov [Modern quality management system and food safety]. Agrarian Bulletin of the Urals. (11). 12-14. (in Russian).

Tretiak L.N. (2013). Upravlenie kachestvom piva i pivnyh napitkov [Quality management of beer and beer drinks]. Industriya napitkov. (6). 42-47. (in Russian).

Tumenova S.A., Zhabelov T.Sh., Ilyasova K.Kh. (2023). Regionalnaya ekonomicheskaya politika v usloviyakh sovremennyh vyzovov: problemy, zadachi, resheniya [Regional economic policy amidst modern challenges: problems, tasks, and solutions]. Journal of Economics, Entrepreneurship and Law. 13 (11). 4689-4700. (in Russian). doi: 10.18334/epp.13.11.119324.

Vitchuk N.A., Vitchuk P.V., Antsev V.Yu., Trushin N.N. (2023). Otsenka vzaimosvyazi pokazateley kachestva proizvodstvennogo protsessa i pokazateley effektivnosti deyatelnosti predpriyatiya [Assessment of the relationship of quality indicators production process and indicators efficiency of the enterprise]. \. (12). 124-127. (in Russian). doi: 10.24412/2071-6168-2023-12-124-125.

Volkova O.V., Kamenskaya E.P. (2023). Vliyanie rezhimov solodorashcheniya na kachestvo temnogo pshenichnogo soloda [The effect of malting regimes on the quality of dark wheat malt]. Uralskiy nauchnyy vestnik. 8 (7). 63-66. (in Russian).

Yurk N.A. (2021). Povyshenie kachestva i bezopasnosti molochnoy produktsii putem vnedreniya sistemy menedzhmenta [Improving the quality and safety of dairy products by implementing a management system]. Economics of agricultural and processing enterprises. (12). 28-31. (in Russian). doi: 10.31442/0235-2494-2021-0-12-28-31.

Yurk N.A., Diner Yu.A. (2021). Analiz faktorov, formiruyushchikh kachestvo soloda pivovarennogo [Analysis of factors determining the quality of brewing malt] Innovative activity in the agro-industrial complex: theoretical and practical aspects. 224-229. (in Russian).

Zhukova M.S. (2023). Problema upravleniya biznes-protsessami organizatsii i protsessnyy podkhod [The problem of managing the organization's business processes and the process approach]. Intellektualnye resursy - regionalnomu razvitiyu. (1). 485-488. (in Russian).