Опыт внедрения бережливого производства в машиностроении на примере ОАО «Заволжский моторный завод»

Скачать PDF | Загрузок: 43

Статья в журнале

Российское предпринимательство *

№ 2 (224), Январь 2013

* Этот журнал не выпускается в Первом экономическом издательстве

Аннотация:

В материале, представленном на суд читателей, рассматриваются проблемы, которые привели к использованию новых методов управления предприятием. В частности речь идет об опыте внедрения методов бережливого производства на ОАО «Заволжский моторный завод». Отражены результаты применения данной методологии.

Ключевые слова: промышленность, бережливое производство, результат

Машиностроение – одна из ведущих отраслей промышленности России. Ныне за счет ее функционирования создается в среднем 15 % ВВП. Однако за последние два года темпы роста ощутимо снизились. Такое замедление возможно объяснить резким спадом производства на фоне финансового кризиса в 2009 году. Можно выделить несколько основных проблем в машиностроении: невысокое качество выпускаемой продукции; изношенные фонды; низкие объемы продаж; нехватка средств на обновление оборудования [1].

Что толкает вниз?

С проблемой снижения производственных показателей столкнулось и ОАО «Заволжский моторный завод». В таблице 1 можно видеть динамику изменения выручки и прибыли с 2008-2010 года. [2]

Таблица 1

Динамика изменения выручки и прибыли в 2008-2010 гг.

|

№

|

Показатель

|

2008

|

2009

|

2010

| |||

|

Тыс. руб.

|

% чистой прибыли

|

Тыс. руб.

|

% чистой прибыли

|

Тыс. руб.

|

% чистой прибыли

| ||

|

Выручка (нетто) от продажи товаров, продукции, работ, услуг

|

7 696 917

|

5,27 %

|

5 867 565

|

6,43 %

|

7 299 479

|

6,90 %

| |

|

Прибыль (убыток) от продажи

|

589 241

|

68,81 %

|

498 695

|

75,68%

|

-171 778

|

-293,19 %

| |

|

Прибыль (убыток) от обычной деятельности

|

512 735

|

79,08 %

|

1 186 870

|

31,80%

|

485 088

|

103,82 %

| |

|

Чистая прибыль

|

405 468

|

100,00 %

|

377 391

|

100,00 %

|

503 641

|

100,00 %

| |

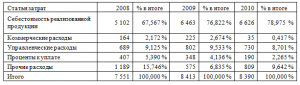

Таблица 2

Динамика изменения расходов ОАО «ЗМЗ» в 2008-2010 гг.

Из таблицы следует, что идет планомерное увеличение себестоимости реализованной продукции и прочих расходов предприятия.

Бережливость заключена в организации

Компанией было принято решение о внедрении в производство и управление новых методов и технологий, которые могут повысить уровень конкурентоспособности, снизить расходы, повысить производительность труда, что позволит предприятию соответствовать мировым стандартам, а так же повысит эффективность бизнеса в целом [2].

В качестве такого метода была выбрана технология бережливого производства. Преимущество бережливого производства в том, что система на 80 % состоит из организационных мер и только 20 % составляют инвестиции в технологию [4]. Опыт внедрения бережливого производства на российских предприятиях говорит о том, что методы бережливого производства имеют организационные и экономические преимущества по сравнению с традиционными системами планирования и управления: [6]

- снижение в процессе производства уровня материальных запасов и готовой продукции, что в целом гармонизирует систему производства и уменьшает затраты на хранение;

- повышение качества изделий, уменьшение брака и переделок, что ведет к повышению лояльности у потребителей;

- сокращение сроков производства и поставок продукции потребителям, что является профилактикой искусственного дефицита продукции;

- обеспечение высокой производительности и эффективности производства, это косвенно увеличивает норму прибыли для предприятия;

- снижение количества непроизводительных работ, связанных с перемещением и хранением товаров влияют на уменьшение себестоимости продукции;

- сокращение производственных площадей также сокращает постоянные затраты предприятия.

Все лишнее отсекается

Бережливое производство – это адаптация известной японской уникальной концепции «Производственная система Toyota» (ToyotaProductionSystem, сокр. TPS) к современным условиям рынка [7]. В основе этой технологии лежит оптимизация производства, позволяющая найти на предприятии лишние процессы, не приносящие добавленной стоимости потребителям или уменьшающие ее.

В результате в 2011 году предприятие в ОАО «ЗМЗ» началось постепенное внедрение элементов бережливого производства.

Первым инструментом была выбрана система 5с – совокупность действий, направленных на создание порядка на рабочем месте, системный подход повышающий эффективность работы.

В результате использования данного инструмента в течение 2011 года на предприятии появились:

- визуальный контроль – мгновенное визуальное выявление любым работником отклонений от стандарта и форм производственных потерь;

- специальная маркировка оборудования (цветовая маркировка, маркировка направления движения и направления вращения);

- дисциплинарные стандарты

Кроме инструмента 5с на предприятии внедрили систему «Кайдзен» (японская практика, которая подразумевает непрерывное совершенствование процессов производства, разработки, вспомогательных бизнес-процессов и управления). На ОАО «ЗМЗ» эта система реализуется следующим образом: предложения по улучшениям подаются производственным персоналом и направлены на повышение качества продукции и выполняемых работ, на повышение безопасности труда, на улучшение организации рабочего места и условий труда, на снижение затрат и повышение производительности труда.

В 2011 году сформирован участок по реализации предложений по улучшениям. За период внедрения была подано 23376 таких предложений, из них внедрено 18747.

Предприятие совсем недавно приступило к применению технологий бережливого производства, однако уже сегодня можно говорить о первых результатах. ОАО «ЗМЗ» добилось изменения следующих показателей:

- дефектность на автосборочных предприятиях в течение 2011 года уменьшилась на 70 %;

- потери от брака в объеме произведенной продукции уменьшились на 60 %;

- остатки незавершенного производства уменьшились на 46,4 %;

- затраты на инструменты уменьшились на 17,05 %;

- средний суточный темп увеличился на 10 %.

Динамика изменения показателей представлена в таблице 3:

Таблица 3

Динамика изменения производственных показателей в результате внедрения бережливого производства [4]

|

Показатель

|

01.01.2011

|

01.12.2011

|

|

Дефектность на автосборочных предприятиях, единиц продукции

|

10473

|

3046

|

|

Дефектность на испытательной станции, единиц оборудования

|

23930

|

18210

|

|

Потери от брака, %

|

0,102

|

0,041

|

|

Остатки незавершенного производства, млн. руб.

|

134,479

|

72,118

|

|

Затраты на инструмент, млн. руб.

|

15,107

|

12,532

|

|

Суточный темп, шт.

|

787

|

875

|

Первые положительные результаты внедрения позволяют предприятию ориентироваться на дальнейшее повышение эффективности работы.

Выводы

В 2012-2013 гг. компания планирует дальнейшее внедрение методов бережливого производства. Предполагаемые инвестиции в мероприятия составят 8,376 млн рублей. ОАО «ЗМЗ» готовит внедрение таких инструментов бережливого производства, как система всеобщего ухода за оборудованием и система «Быстрой переналадки» (SMED).

Система всеобщего ухода за оборудованием. Подразумевает улучшения во всех сферах производства: использование помещений, использование человеческих ресурсов, расход сырья и материалов, расход энергоресурсов, работа с потребителями, подрядчиками и поставщиками.

Система «Быстрой переналадки» (SMED) – один из ключевых инструментов концепции. Здесь действует принцип «сокращение времени переналадки, а не его количества». К резкому сокращению общего времени переналадки ведет грамотная организация работ, при которой большинство бывших внутренних операций (когда идет переналадка) переводятся во внешние (когда оборудование работает). То есть работы выполняются «до» или «после» фактической переналадки.

Такой подход комплексного внедрения методов бережливого производства поможет предприятию получить максимальный эффект от использования данной технологии. Предполагается общий экономический эффект в размере 14,484 млн рублей.

Источники:

2. Сафаргалиев М.Ф. Бережливое производство на машиностроительном предприятии [Текст] // Российское предпринимательство, 2012, № 18 (216).

3. Ежегодный отчет эмитента с 2008 по 2010 год [Электронный ресурс] // http://www.zmz.ru/about/investor.

4. Сайт корпоративного университета Группы «ГАЗ [Электронный ресурс] // http://gazgroup-study.ru.

5. Ежегодный отчет эмитента за 2011 год [Электронный ресурс] // http://www.zmz.ru/about/investor.

6. Бухалков М.И., Кузьмин М.А. Организационно-экономические основы бережливого производства [Текст] // Организатор производства, 2009, Т. 43. № 4.

7. Райзберг Б.А. Современный экономический словарь [Текст]. – М.: ИНФРА М, 2009.

Страница обновлена: 07.01.2026 в 20:56:48

Download PDF | Downloads: 43

Experience of Implementation of the Lean Production in Machinery Construction on the Example of “Zavolzhsky Motor Plant”, OJSC

Abrosimova A.A., Bartsev I.A.Journal paper

Russian Journal of Entrepreneurship *

№ 2 / January, 2013

Abstract:

The article concerns a change of production and economic indicators on the Example of “Zavolzhsky Motor Plant”, OJSC. The author researches problems which resulted in using new methods of enterprise management, experience in the lean production implementation, and gives results of using the given methodology.

Keywords: lean production, industry, implementation, result