Управление себестоимостью создания наукоемких изделий экспериментального машиностроения

Скачать PDF | Загрузок: 26

Статья в журнале

Российское предпринимательство *

№ 9-2 (98), Сентябрь 2007

* Этот журнал не выпускается в Первом экономическом издательстве

Аннотация:

В современных условиях цены на наукоемкие изделия экспериментального машиностроения определяются ситуацией на рынке данной продукции, поэтому предприятие для получения заказа должно оценить минимально-возможную стоимость изделия ещё до заключения контракта. В своих расчетах организация должна учитывать основные характеристики изделия, свои технико-экономические возможности и достигнутый в отрасли конкурентоспособный уровень затрат.

Ключевые слова: машиностроение, управление затратами, наукоемкие производства, себестоимость

В современных условиях цены на наукоемкие изделия экспериментального машиностроения определяются ситуацией на рынке данной продукции, поэтому предприятие для получения заказа должно оценить минимально-возможную стоимость изделия ещё до заключения контракта. В своих расчетах организация должна учитывать основные характеристики изделия, свои технико-экономические возможности и достигнутый в отрасли конкурентоспособный уровень затрат.

Целью нашего исследования является создание системы управления затратами на изготовление изделий экспериментального машиностроения на основе CALS-технологий [1, 2]. Для ее реализации вначале был проведен анализ факторов, влияющих на затраты и сроки изготовления изделий экспериментального машиностроения. После этого была сформулирована задача минимизации затрат на изготовление наукоемкого изделия и разработан метод и алгоритм ее решения для условий предприятия экспериментального машиностроения. Исследование проводилось на базе завода экспериментального машиностроения, которое входит в ракетно-космическую корпорацию «Энергия».

К особенностям наукоемкого производства можно отнести:

− использование новых технологий и новых материалов;

− создание изделий с новыми, перспективными характеристиками;

− разработку технологии изготовления новых изделий;

− большую длительность сроков изготовления продукции;

− большие риски недостижения поставленных технических и коммерческих целей.

Большая динамика основных показателей затрат для перечисленных особенностей позволила сделать вывод о необходимости прогноза этих величин и исследования вопроса оптимизации затрат на этапе создания изделий.

Для целей планирования и управления трудоемкости и затраты для создаваемого изделия определяются многократно, по мере уточнения исходной информации о составе и характеристиках изделия. В качестве таких этапов определены этапы формирования технических требований (1), эскизного (2) и рабочего (3) проектирования изделий, разработки техпроцессов (ТП) (4) и процесс изготовления (5). При этом на разных этапах предлагается использовать различные методы прогноза и определения затрат.

Анализ точности прогноза трудоемкости на этапах подготовки производства для типичного модернизируемого изделия космического машиностроения показал необходимость разработки методов прогнозирования трудоемкости для этапов 2 и 3, которые обеспечили бы большую точность прогноза, чем используемые в настоящее время.

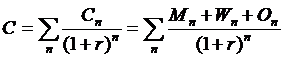

Для оценки затрат С на создание наукоемких изделий предложено использовать следующую формулу:

где: n – номер текущего периода,

где: n – номер текущего периода,

Сn – затраты n-ого периода, состоят из:

Mn – затраты n-ого периода на материалы и комплектующие,

Wn – заработная плата производственного персонала, выплачиваемая в n-ый период,

On – прочие расходы (в том числе амортизация зданий и проч.) n-ого периода,

r – ставка дисконтирования.

Из формулы следует, что для получения оценки себестоимости создания изделия необходимо спрогнозировать затраты на материалы, заработную плату и учесть риски недостижения цели.

Необходимость анализа рисков обоснована, прежде всего, тем, что построенные по любому инвестиционному проекту потоки денежных средств относятся к будущим периодам и носят прогнозный характер. Поэтому возрастает вероятность недостоверности используемых для расчетов числовых данных, а значит и самих результатов.

Для этапа 2 в качестве объектов прогнозирования выбираются основные комплектующие изделия, узлы и блоки конструкции и оснастки. А в качестве факторов - параметры элементов конструкции, определяемые в каждом случае методом факторного анализа. Основной проблемой этого этапа является группирование (классификация) элементов конструкции и комплектующих изделий по их подобию.

Для этапа 3 в качестве объектов прогнозирования используются разработанные ТП сборки и изготовления отдельных деталей.

Основная проблемы такого прогнозирования – сбор и обработка данных для построения регрессионной зависимости для деталей и изделий различной природы. Для типовых деталей серийного машиностроения существуют ряд подходов и видов регрессионных зависимостей, однако для сложных оригинальных узлов и комплектующих изделий такие зависимости необходимо определять для каждого класса изделий.

Таким образом, для оптимизации сроков выполнения и себестоимости изделия на этапе формирования проекта необходимо, с одной стороны, спрогнозировать эти показатели, с другой, по возможности минимизировать их, рассматривая различные варианты производства и финансирования проекта.

Постановка этой задачи в общем виде была сделана в [3]. Она является классической задачей нелинейной дискретной оптимизации, и за приемлемое время может быть решена известными методами, дающими, как правило, не оптимальный, а рациональный вариант.

При разработке алгоритма решения этой задачи были введены ограничения на:

максимальную длительность процесса изготовления (количество периодов; период соответствует кварталу);

затраты по периодам;

общее количество ресурсов.

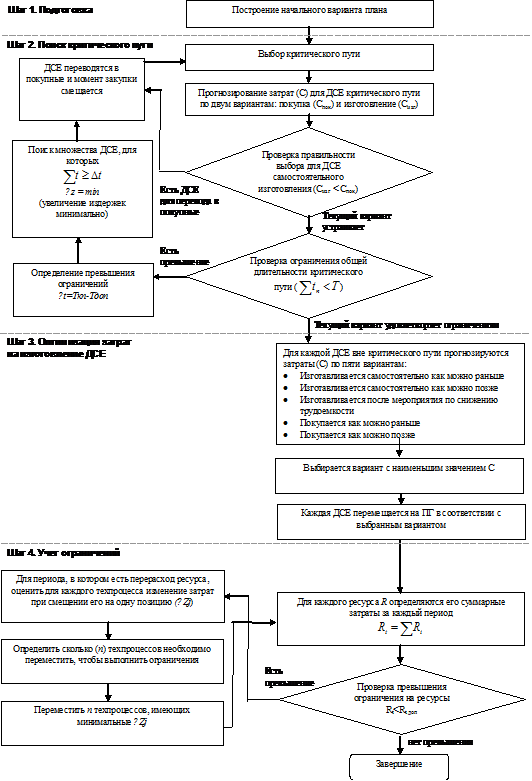

Алгоритм ее решения приведен на рис. 1.

В соответствии с условиями задачи необходимо провести оптимизацию размещения каждого ТП на плане-графике (ПГ), учитывая возможность приобретения деталесборочной единицы (ДСЕ) на стороне.

Вначале все ДСЕ, явно не заданные как покупные, принимаются как изготовляемые.

Далее ДСЕ выстраиваются на ПГ в соответствии со схемой сборки основного изделия. Каждая задача на ПГ соответствует процессу изготовления или, если позже будет принято решение о покупке ДСЕ, моменту оплаты поставки ДСЕ.

В соответствии с длительностью выполнения процессов изготовления (исполнения техпроцессов) отдельных ДСЕ определяется критический путь от ДСЕ самого нижнего уровня до изделия в целом.

Рис. 1. Алгоритм решения задачи

Рис. 1. Алгоритм решения задачи

По всем ДСЕ критического пути прогнозируются издержки для случаев изготовления Сизг и покупки Спок.

Совокупная длительность процессов критического пути определяет общее время выполнения процесса изготовления изделия. В случае, если это время выходит за пределы заданного ограничения, то ПГ сокращается за счет замены некоторых изготавливаемых ДСЕ покупными.

Оптимизация затрат заключается в поиске такой комбинации расположения моментов выполнения ТП на ПГ и способов получения ДСЕ, при которых суммарные затраты будут минимальны.

Сумма затрат на изготовление ДСЕ, не лежащих на критическом пути определяется периодом их изготовления (поставки). Поэтому управляемыми переменными являются периоды изготовления конкретных ДСЕ. Поиск оптимального решения в общем случае сводится к полному или направленному перебору вариантов.

Как уже отмечалось выше, наиболее сложной задачей для реализации разработанного метода управления затратами, является задача классификации изделий, которая в работе решается методами CALS-технологий. Это объясняется огромной трудоемкостью вычислений для определения статистических зависимостей для всего множества изделий и ДСЕ предприятия.

Для ее решения в работе применяется модифицированный алгоритм факторного и кластерного анализа.

Применение описанного в работе подхода позволило снизить погрешность прогнозировании трудоемкости до величины около 20%.

Предложенный алгоритм решения задачи позволил обеспечить минимизацию затрат за счет управления рядом параметров модели: период формирования затрат, распределение затрат по периодам, разделение элементов изделия на покупные и производимые на предприятии, ставка дисконтирования.

Источники:

2. Колчин А.Ф., Овсянников М.В., Стрекалов А.Ф., Сумароков С.В. Управление жизненным циклом продукции. – М.: Анахарсис, 2002. – 304 с.

3. Литвинов А.В., Стрекалов А.Ф., Овсянников М.В. Управление затратами на производство наукоемкой продукции машиностроения // Информационные технологии в проектировании и производстве. – 2006. ‑ №3. ‑ с. 3-8.

Страница обновлена: 20.11.2025 в 19:25:16

Download PDF | Downloads: 26

Upravlenie sebestoimostyyu sozdaniya naukoemkikh izdeliy eksperimentalnogo mashinostroeniya

Litvinov A.V.Journal paper

Russian Journal of Entrepreneurship *

№ 9-2 / September, 2007