Выявление и оценка производственных потерь машиностроительного предприятия

Скачать PDF | Загрузок: 31

Статья в журнале

Российское предпринимательство *

№ 18 (240), Сентябрь 2012

* Этот журнал не выпускается в Первом экономическом издательстве

Аннотация:

В статье рассмотрены организационно-управленческие инновации, направленные на повышение эффективности производства. Дана характеристика японской модели управления – Lean Production, то есть в русском варианте – «бережливое производство». Представлены рекомендации по внедрению инструментов бережливого производства в деятельность машиностроительных предприятий.

Ключевые слова: инновации, поставки «точно в срок», стратегия, бережливое производство, эффективность, японская модель менеджмента, TPM

Значение выработки стратегии, позволяющей фирме выжить в конкурентной борьбе в долгосрочной перспективе, чрезвычайно велико. В условиях жесткой конкуренции и быстроменяющейся ситуации на рынке очень важно не только концентрировать внимание на внутреннем состоянии дел фирмы, но и вырабатывать долгосрочную стратегию. В прошлом многие фирмы могли успешно функционировать, ежедневно решая внутренние проблемы, связанные с повышением эффективности использования ресурсов в текущей деятельности. В настоящее время исключительно важна стратегия, обеспечивающая адаптацию фирмы к быстроменяющейся окружающей среде.

Японская стратегия «бережливое производство»

Примером эффективной, гибкой и способной к адаптации стратегии является стратегия японских фирм, которая характеризуется следующим:

− ориентацией на постоянные изменения, как во внешней среде, так и внутри фирмы;

− ориентацией на место в этой среде;

− отсутствием детерминированного курса;

− учетом и использованием всех возможностей для выживания, усилением своей роли в изменяющемся мире не только в текущий момент, но и на длительную перспективу;

− выделением в качестве основного фактора интеллектуального потенциала работников фирмы и постоянно развивающихся технологий.

Наиболее перспективным методом повышения эффективности использования ресурсов в современных условиях для отечественных машиностроительных предприятий, по мнению автора, является так называемое «бережливое производство», широко применяемое на японских предприятиях. В основе концепции лежит оптимизация процессов путем их ранжирования по признакам, определяемым понятием «муда». Под этим понятием подразумеваются процессы, которые не приносят добавленной ценности потребителям, или уменьшают ее. Выделяют до семи видов таких процессов: перепроизводство, ожидание, лишняя транспортировка, излишняя обработка, избыточные запасы, лишние движения, дефекты [2].

Восьмая группа процессов связана с потерями, обусловленными игнорированием человеческого фактора. Последовательное или взрывное уменьшение таких процессов позволяет приблизить время и уровень издержек к минимуму, определяемому только временем передела.

Реализация концепции возможна в двух вариантах: либо для получения разового результата, либо для создания постоянно улучшающегося бизнеса. В первом случае набор разовых мероприятий напоминает то, что делается при реинжиниринге бизнес-процессов в соответствии с методологией Хаммера. Во втором случае создание бережливого производства фактически означает освоение почти всех элементов «Кайдзен».

Бережливое производство на предприятии ОАО «Вакууммаш»

В настоящее время на предприятии ОАО «Вакууммаш» создан отдел развития производственной системы, который активно внедряет инструменты бережливого производства, на основе систематизации производственных потерь предприятия с выявлением основных проблем, присущих им, определяется ранг проблем с выработкой мероприятия по их устранению (см. табл. 1). Приведем в качестве примера проблемные этапы производства роторов к насосам.

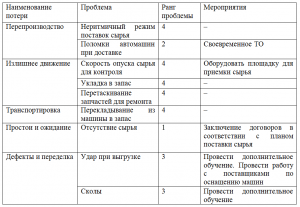

Таблица 1

Потери и мероприятия по их устранению на этапе приемки сырья

Из табл. 1 видно, что при приемке сырья на предприятии прослеживается шесть видов потерь: перепроизводство, излишние движения, потери при транспортировке, простой оборудования, дефекты и переделка. Всем видам потерь присвоен ранг: 0 – немедленно; 1 − срочно, важно; 2 − срочно, неважно; 3 − важно, не срочно; 4 − неважно, не срочно.

Наиболее важными из них являются потери из за простоя и ожидания оборудования, а именно проблемы, связанные с отсутствием сырья. Мероприятия, которые предлагаются произвести для устранения этой проблемы – это заключение договоров в соответствие с планом поставки.

Потери при транспортировке, а именно проблему поломки автомашин при доставке сырья, нельзя оставить без внимания. Решением этой проблемы может стать своевременное ТО автотранспорта (см. табл. 2).

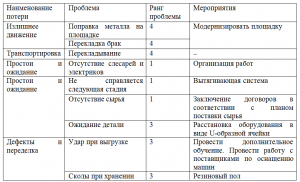

Таблица 2

Потери и мероприятия по их устранению на этапе транспортировки и хранения материалов

Из табл. 2 мы видим, что больше всего потерь на данном этапе сырья от простоя и ожидания, а именно из-за отсутствия материалов на этом этапе. Этой проблеме присвоен ранг «срочно, важно». Решением этой проблемы может стать своевременное заключение договоров с планом поставки сырья. На этом этапе существует проблема излишнего хранения сырья. Этой проблемы можно было бы избежать, если производить закупку качественного материала точно вовремя.

Стоит также отметить потери из-за отсутствия слесарей и электриков. Данной проблеме также присвоен ранг «срочно, важно». Еще одна немаловажная причина потерь на производстве – это удар при выгрузке, что относится к потерям от дефектов и переделке, а именно проблема удара при выгрузке (см. табл. 3).

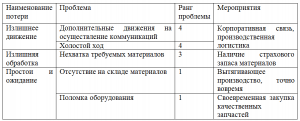

Таблица 3

Потери и мероприятия по их устранению на этапе распределения материалов

Как следует из содержания табл. 3, актуальным для предприятия является использование средств корпоративной связи (оборудование внутренней телефонной линией или рацией), а также применение схем производственной логистики (см. табл. 4).

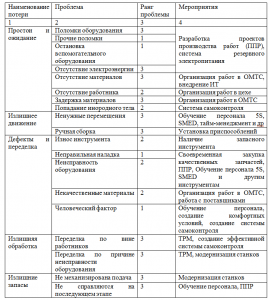

Таблица 4

Потери и мероприятия по их устранению на этапе обработки

Эта примерная схема работает не только на примере потерь от простоя и ожидания, ее можно применить ко всем видам.

Исходя из выше сказанного можно сделать вывод, что следить за оборудованием и ремонтировать его нужно своевременно, пока это не принесло огромных затрат, ну, или по возможности заменять его на более новое и совершенное, но это уже не относится к методу бережливого производства.

Заключение

Мы проанализировали лишь самые проблемные места производства, которые требуют немедленного вмешательства и устранения имеющихся проблем. Исходя из анализа видно, что наибольшие затраты предприятие несет из за потерь, связанных с простоем и ожиданием. Основные проблемы, с которыми нужно бороться – это наладка оборудования, ожидание погрузчика, отсутствие рабочего, отсутствие сырья и материала для работы – все это занимает очень много потенциально полезного времени. Все эти проблемы можно решить и даже избежать, глубоко изучив и рационально применив методы бережливого производства.

Источники:

2. Луйстер Т., Теппинг Д. Бережливое производство. От слов к делу. Стандарты и качество, 2008. – 32 с.

3. Маскелл Б., Баггали Б. Практика бережливого учета: управленческий, финансовый учет и система отчетности на бережливых предприятиях. / Пер. с англ. – М.: Институт комплексных стратегических исследований, 2010. – 84 стр.

Страница обновлена: 17.02.2026 в 04:54:42

Download PDF | Downloads: 31

Lean Production at a Machine Building Company

Safargaliev M.F.Journal paper

Russian Journal of Entrepreneurship *

№ 18 / September, 2012

Abstract:

The article describes organizational and managerial innovations aimed at improving production efficiency. It gives the characteristic of Lean Production, the Japanese management model, and provides recommendations for the implementation of lean manufacturing tools in the operations of machine building companies..

Keywords: innovation, efficiency, strategy, lean production, Japanese management model, just on time, TPM