Метод критической цепи как инструмент технологической и цифровой трансформации бизнеса

Масловский В.П.1 ![]() , Смуров М.А.2 , Цветочкина И.А.1

, Смуров М.А.2 , Цветочкина И.А.1 ![]()

1 Сибирский федеральный университет, Красноярск, Россия

2 ООО «Атлас Майнинг» - ООО «Албынский рудник», Благовещенск, Россия

Статья в журнале

Креативная экономика (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 20, Номер 3 (Март 2026)

Введение

Актуальность внедрения метода критической цепи (CCPM) в золотодобывающей промышленности обусловлена комплексом вызовов технологического, экономического и геополитического характера, которые требуют пересмотра традиционных подходов к управлению проектами.

Во-первых, отраслевая специфика золотодобычи предъявляет исключительные требования к управлению сложными, капиталоемкими и протяженными во времени проектами (разработка месторождений, модернизация обогатительных фабрик, логистические цепочки). Высокая зависимость от состояния оборудования, длительные сроки поставок критических компонентов и ресурсные конфликты делают классические методы планирования (CPM, диаграммы Ганта) недостаточно эффективными, приводя к каскадным задержкам и значительным финансовым потерям.

Во-вторых, в условиях глобальной цифровой трансформации и перехода к Индустрии 4.0, конкурентное преимущество получают компании, способные интегрировать данные в реальном времени, прогнозную аналитику и автоматизацию в процессы управления. CCPM, в силу своей природы, ориентированной на буферное управление и мониторинг ключевых показателей (BCR, RUI), является методологической основой для такой цифровой интеграции, что превращает его из инструмента планирования в стратегический драйвер технологического развития.

В-третьих, текущая экономическая и геополитическая ситуация, характеризующаяся санкционным давлением и необходимостью импортозамещения, резко обострила проблему надежности цепочек поставок. Это выдвигает на первый план задачу повышения операционной устойчивости и гибкости предприятий. CCPM, с его акцентом на управление ограничениями и создание защитных буферов для критических ресурсов, предлагает системный ответ на эти вызовы, позволяя минимизировать риски сбоев и адаптировать производственные планы к изменяющимся условиям.

Таким образом, исследование и разработка адаптированной методологии внедрения CCPM для золотодобывающей отрасли является актуальной научно-практической задачей, решение которой направлено на повышение конкурентоспособности, финансовой устойчивости и технологической независимости российских предприятий в стратегически важном секторе экономики.

Несмотря на подтвержденную эффективность метода критической цепи (CCPM), демонстрируемую успешными кейсами компаний в различных отраслях и сферах деятельности, его широкомасштабное внедрение в практике управления проектами золотодобывающих предприятий, особенно среднего масштаба, сталкивается с системной проблемой.

Эта проблема заключается в отсутствии целостного, адаптированного к отраслевой специфике организационно-управленческого механизма внедрения, который бы не ограничивался теоретическими расчетами сетевых моделей, а решал комплекс взаимосвязанных задач:

- методическую задачу интеграции принципов ТОС, Lean и цифровых инструментов в единую рабочую модель;

- управленческую задачу преодоления сопротивления изменениям, четкого распределения ролей (RACI) и формирования новой проектной культуры;

- технологическую задачу адаптации алгоритмов CCPM к условиям нестабильных поставок, необходимости импортозамещения и работы с отечественными аналогами комплектующих, имеющими иные Lead Time;

- практическую задачу обеспечения управляемого, поэтапного перехода от пилотного проекта к масштабированию с встроенными циклами постоянного улучшения (Kaizen).

В узком смысле, проблема проявляется в хронических простоях ключевого оборудования (например, дробильных линий), каскадных задержках проектов модернизации и неоптимальном использовании капитала из-за неспособности традиционных методов адекватно учитывать ресурсные ограничения и операционные риски, что ведет к снижению ROI и операционной маржи.

В широком смысле, проблема заключается в разрыве между признанной эффективностью передового метода управления (ССPM) и возможностью его практической реализации в конкретных производственных условиях Албынского рудника ООО «Атлас Майнинг». Таким образом, центральным вопросом данного исследования является: «Каким должен быть организационно-управленческий механизм внедрения метода критической цепи, обеспечивающий не только корректное построение сетевой модели, но и устойчивое повышение эффективности управления проектами в условиях золотодобывающего предприятия, цифровой трансформации и задач импортозамещения?»

Целью исследования является разработка и апробация адаптированного организационно-управленческого механизма внедрения метода критической цепи (CCPM) для повышения эффективности управления проектами на Албынском руднике ООО «Атлас Майнинг» в условиях цифровой трансформации и необходимости импортозамещения.

Теоретические основы метода критической цепи (ССPM) и анализ эффективности его применения

С точки зрения традиционного метода управления успешное завершение проекта обеспечивается тем, что проект управляется как сумма отдельных операций, каждая из которых, а особенно критическая, должна быть выполнена в срок. Однако в процессе реализации проекта неизбежно возникают непредвиденные обстоятельства, которые часто делают невозможным своевременное завершение проекта.

Метод критической цепи (CCPM) в управлении проектами базируется на синтезе классического подхода к управлению и теории ограничений (TOC, Theory of Constraints). В свою очередь этот синтез осуществляется при помощи теории бережливого производства и шести сигм [3,5,8].

Критическая цепь представляет собой метод анализа сети, который изменяет расписание проекта с учетом ограниченности ресурсов. Изначально сетевая диаграмма проекта строится на основе оценок длительности, заданных зависимостей и ограничений. После определения критического пути (CPM) учитывается наличие ресурсов, и в результате определяется расписание с учетом ресурсных ограничений. Критическая цепь определяется как самая длинная цепочка операций проекта с учетом ограничений как по ресурсам, так и логике последовательности операций.

Согласно исследованию Голдратта [3], основоположника метода, CCPM фокусируется на устранении потерь времени за счет оптимизации распределения ресурсов и использования временных буферов, что существенно повышает общую эффективность выполнения проектов. В отличие от классического CPM (Critical Path Method), который учитывает только логические зависимости «финиш-старт» и плановые длительности, CCPM: фокусируется на устранении ресурсных конфликтов (Resource Constraints); использует «буферы времени» (time buffers) для защиты критической цепи от вариаций длительностей; применяет Project Buffer (PB), Feeding Buffers (FB) и Resource Buffers (RB), чтобы гарантировать своевременное завершение проекта при нестабильности сроков.

Научные исследования [4,6,9,11] подтверждают, что применение CCPM позволяет снизить неопределённость при планировании и минимизировать каскадные задержки, возникающие при традиционном управлении проектами. Интеграция временных буферов в методику управления проектами позволяет достичь повышения точности прогнозирования и сокращения сроков реализации проектов на 10–15%. Буферы позволяют компенсировать непредвиденные задержки, не влияя на общую продолжительность проекта, что обеспечивает более точное планирование и уменьшает каскадные задержки.

Более того, аналитика, основанная на данных больших объемов (Big Data), показывает, что использование алгоритмов прогнозирования в рамках CCPM способствует снижению операционных затрат и повышению ROI, что подтверждено эмпирическими данными ряда предприятий. CCPM может способствовать улучшению финансовой устойчивости предприятия, увеличивая такие показатели, как операционная маржинальность и рентабельность активов (ROA). В частности, анализ, проведенный Федоровой [10], демонстрирует, что сокращение временных задержек и оптимизация ресурсов с использованием CCPM приводит к повышению операционной маржи на 5–7%. Метод критической цепи может рассматриваться как один из эффективных способов сокращения сроков реализации строительного проекта [12,13].

Теоретическая база методологии также опирается на системное мышление, где предприятие рассматривается как взаимосвязанная система. Такой подход обеспечивает синергетический эффект, когда интеграция различных технологий и методов приводит к улучшению общих показателей эффективности.

Оценка финансовой эффективности внедрения критической цепи (CCPM) основывается на измеримых показателях сокращения простоев, увеличения выручки, повышения рентабельности проектов, снижения убытков (таблица 1).

Таблица 1 Примеры оценки эффективности применения метода CCPM

|

Компания

/ проект

|

Достигнутый

результат

|

Финансовый

эффект

|

|

1

|

2

|

3

|

|

Организационный проект внедрения CCPM

|

Сокращение выплат потребителям за нарушение сроков

исполнения и некачественное исполнение проекта

|

Индекс

доходности затрат 4.0

|

|

Строительный проект (отделка)

|

Сокращение

сроков: с 187

до 151 дней (20%)

|

Экономия

времени и затрат

|

|

Shree Cement (цемент)

|

Сокращение

времени простоев на 30%

|

Рост

производства: 24 000 тн. цемента

|

|

Priya Cement (цемент)

|

Сокращение

простоя: с 18 до 13 дней

|

Дополнительные

продажи: 1,6 млн. долл.

|

|

Производитель турбин (моделирование)

|

Предотвращение

убытков и получение прибыли

|

Убытки 181 млн. долл. (без CCPM) прибыль 104 млн. долл. (с CCPM)

|

|

Rain Сarbon (нефтепереработка)

|

Сокращение

простоя: c 23 до 17 дней (25%)

|

Рост

производства: 3 650 тн. кокса

|

Применение методологии CCPM в сочетании с цифровыми решениями стимулирует инновационные процессы внутри компании. Это позволяет не только оптимизировать текущие процессы, но и развивать новые направления бизнеса, что является ключевым фактором долгосрочного роста и повышения конкурентоспособности в условиях глобальной цифровой трансформации.

Интеграция цифровых систем мониторинга позволяет обеспечить постоянный контроль за выполнением проектов, что снижает вероятность возникновения каскадных задержек и помогает оперативно корректировать план, значительно улучшая общую управляемость проекта. За счёт оптимизации процессов и минимизации простоев оборудования, применение CCPM способствует снижению затрат на техническое обслуживание и логистику. Это позволяет предприятиям перераспределять сэкономленные средства на развитие инноваций и улучшение качества продукции.

Метод критической цепи (CCPM) является одним из наиболее эффективных подходов к управлению проектами, особенно в условиях ограниченности ресурсов и сложных логистических цепочек, характерных для золотодобывающей отрасли (табл.2).

Таким образом, Методология управления проектами с использованием метода критической цепи (CCPM) представляет собой комплексный инструмент, который объединяет принципы теории ограничений, цифровых технологий и Lean-подходов. Преимущества данной методологии подтверждаются как теоретическими исследованиями, так и эмпирическими данными, демонстрирующими значительное сокращение сроков реализации проектов, снижение операционных затрат и увеличение финансовых показателей, таких как ROI и операционная маржинальность.

Таблица 2 – Сравнительный анализ методов управления проектами в золотодобывающей отрасли

|

Критерий

|

Метод критического пути (CPM)

|

Диаграмма Ганта

|

Метод критической цепи (CCPM)

|

|

1

|

2

|

3

|

4

|

|

Гибкость в управлении ресурсами

|

Средняя

|

Низкая

|

Высокая

|

|

Учёт неопре-делённостей

|

Низкий

|

Низкий

|

Высокий (используются временные буферы)

|

|

Скорость выполнения проекта

|

Стандартная

|

Долгая (из-за необ-ходимости визуаль-ного контроля)

|

Высокая (за счёт устранения многозадачности)

|

|

Применение в золотодобыче

|

Используется, но требует строгого соблюдения сроков

поставок

|

Подходит для начальных этапов, но неэффективен на

стадии выполнения

|

Позволяет минимизировать задержки и адаптироваться к

изменениям

|

|

Риск сбоев в проекте

|

Высокий (при изменении сроков возможны каскадные

задержки)

|

Средний

|

Низкий (за счёт контроля буферов и динамической

оптимизации)

|

|

Сложность внедрения

|

Средняя

|

Низкая

|

Высокая (требует изменения культуры управления

проектами)

|

|

Стоимость реализации

|

Средняя

|

Низкая

|

Высокая (необходима интеграция с ERP-системами)

|

Анализ показывает, что метод критической цепи более эффективно учитывает ресурсные ограничения, позволяет минимизировать задержки за счёт буферов времени и снижает риски при реализации сложных многокомпонентных проектов. Данный метод особенно полезен в золотодобывающей отрасли, где задержки в поставках оборудования или расходных материалов могут привести к серьёзным финансовым потерям

Применение метода критической цепи в золотодобывающей промышленности показывает его высокую эффективность при работе с крупными инвестиционными проектами. CCPM позволяет не только минимизировать потери времени и финансов, но и улучшить стратегическое управление ресурсами, что является ключевым фактором устойчивого развития отрасли.

В контексте золотодобывающих компаний ROI позволяет оценить, насколько эффективно применение метода критической цепи (CCPM) повлияло на возврат инвестиций в модернизацию, закупку оборудования и оптимизацию процессов. Согласно исследованию Министерства промышленности и торговли России 2022 года [7] и соответствующим отчетам, внедрение современных методов управления и цифровизации является ключевым фактором рентабельности инвестиций в горнодобывающую промышленность. Внедрение прогнозной аналитики и автоматизации может снизить операционные издержки на 15–20%, а цифровые инструменты — повысить производительность труда на 15%. Примерно 64% действующих горнодобывающих проектов сталкиваются с задержками или перерасходом бюджета, в среднем 39%, но дисциплинированное управление проектами может улучшить экологические показатели, такие как снижение загрязнения воды на 25% [7].

Таким образом, метод критической цепи (CCPM) в сочетании с цифровыми инструментами эффективен как стратегия повышения рентабельности и устойчивости золотодобывающих компаний в условиях экономической нестабильности, что и послужило основой выбора метода управления проектами, с опорой на ССРМ для управления сроками и ресурсами в проекте на Албынском руднике ООО «Атлас Майнинг».

Разработка и апробация механизма внедрения CCPM для Албынского рудника

Для Албынского рудника применение метода CCPM позволяет:

1. Учитывать реальную загрузку оборудования (RUI) в расчёте Project Buffer.

2. Минимизировать риск простоя дробилки и автопарка за счёт расчёта Resource Buffers для импортозависимых деталей.

3. Снизить «расплывание» сроков за счёт Feeding Buffers для всех непроходных (non-critical) ветвей сетевой модели (DAG).

Этапы внедрения ССРМ на Албынском руднике ООО «Атлас Майнинг» представлены в таблице 3.

Таблица 3 – Внедрение ССРМ на Албынском руднике ООО «Атлас Майнинг»

|

Этап

|

Цели

|

Ключевые

действия

|

|

1.Предпроектная

диагностика и постановка задач

|

–

Определить текущее состояние управления проектами и зависимость от импортных

ресурсов

– Зафиксировать базовые метрики – Определить зону внедрения |

– Аудит

существующей системы планирования

– Сбор исходных KPI (ΔT, ΔC, RUI, частоту простоев) – Утвердить зоны пилотирования |

|

2.Сбор и

систематизация данных

|

– Собрать

точные исторические данные для расчёта минимальных длительностей задач и

оценки рисков

– Учесть Lead Time отечественных аналогов вместо импортных |

– Выгрузка

из ERP/MES (фактические длительности операций, журнал простоев техники)

– Оценка Lead Time и рисков поставок – Измерение коэффициента загрузки ресурсов (RUI) – Подготовка исходных отчётов и дашбордов |

|

3.Построение

базовой сетевой модели (DAG) и определение критической цепи

|

– Составить

ориентированный ациклический граф (DAG) задач и зависимостей

– Найти первоначальную критическую цепь без буферов |

–

Идентификация всех задач и их минимальных длительностей

–Построение DAG –Расчет базового СРМ –Определение начальной критической цепи |

|

4.Расчет и

размещение защитных буферов

|

– Вычислить

значения ключевых буферов

– Разместить буферы на сетевой диаграмме |

–

Расчет Project Buffer (PB)

– Определение и размещение Feeding Buffers (FB), Resource Buffers (RB) – Проверка и корректировка пересечений буферов |

|

5.

Разработка регламентов и процедур (SOP) CCPM

|

– Создать

подробную инструкцию по эксплуатации CCPM-модели, включая алгоритмы пересчёта

буферов, эскалации и взаимодействие ролей

– Установить чёткие правила пересмотра CCPM-плана при изменении условий |

– Пошаговый

алгоритм расчетов буферов

– Установление пороговых значений и уровней эскалации – Регламентация ролей и обязанностей – Процедуры сбора фактических данных – Формирование отчетных форм и шаблонов |

|

6.Интеграция CCPM-модели с цифровыми

системами

|

–

Автоматизировать сбор фактических данных, расчёт BCR и контроль статуса

буферов

– Обеспечить единый «цифровой» экран для мониторинга CCPM |

– Настройка

ERP-модуля «Управление проектами»

– Интеграция MES (Wonderware, SIMATIC IT) с IoT-датчиками – Разработка BI-дашбордов – Тестирование и отладка интеграции |

|

7.Пилотное внедрение CCPM-модели

|

– Проверить

работоспособность CCPM-модели на конкретном участке без риска для всей

производственной цепи

– Оценить эффективность буферного управления и внести необходимые доработки. |

– Выбор

пилотного участка

– Обучение участников пилота и запуск пилота – Сбор и анализ результатов пилота – Корректировка CCPM-модели при необходимости |

|

8.Масштабирование

и постоянное улучшение (Kaizen)

|

–

Развернуть проверенную CCPM-модель на все основные участки рудника

– Закрепить культуру непрерывных улучшений (Kaizen) и адаптировать модель при изменении внешних факторов (импортозамещение, логистика, ресурсы) |

–

Масштабирование на остальные участки

– Постоянное улучшение (Kaizen-цикл) – Обучение и сертификация персонала – Мониторинг и верификация результатов |

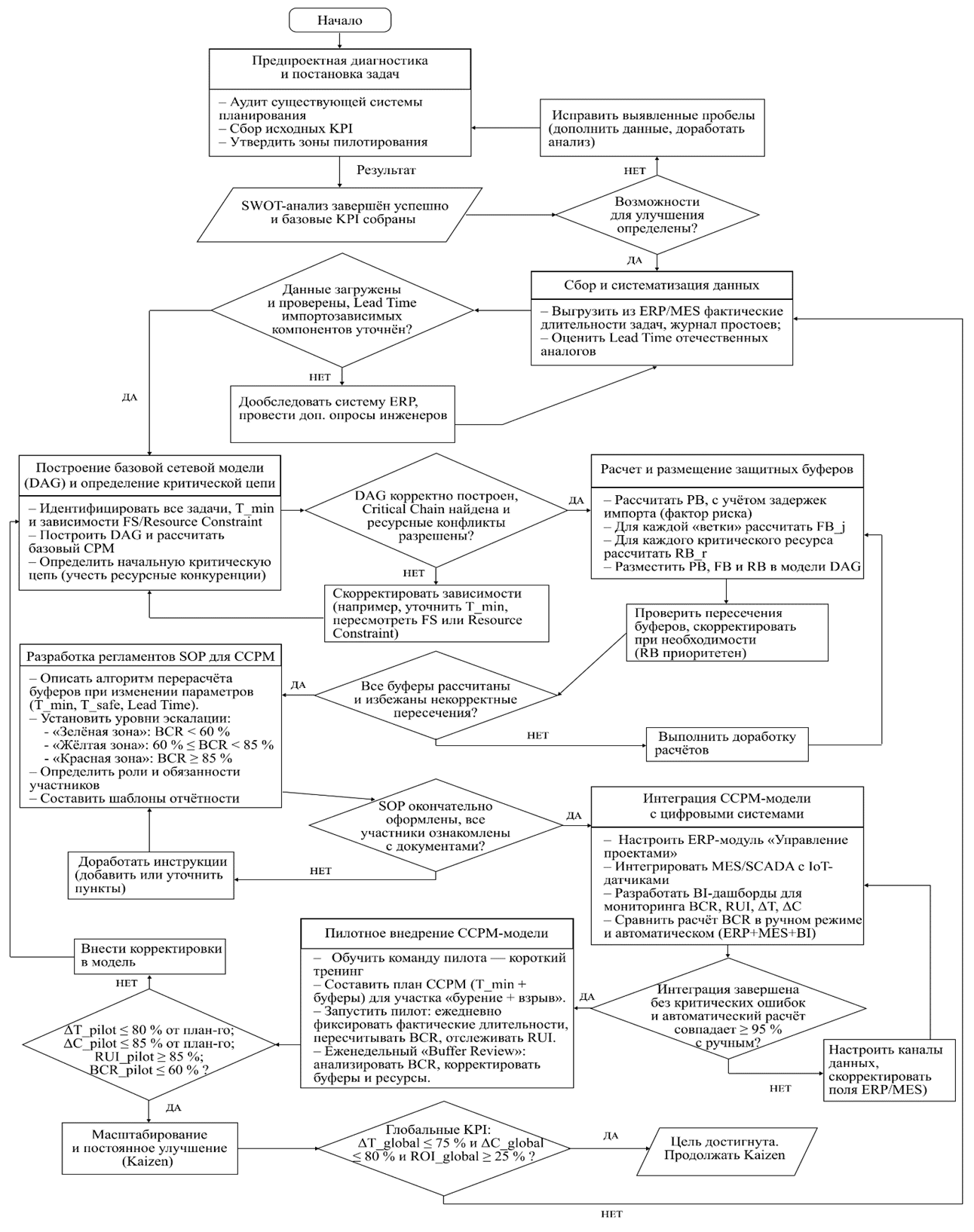

Алгоритм внедрения метода критической цепи на Албынском руднике (рисунок 1) представляет собой пошаговую адаптивную модель управления проектом, построенную по принципу логической условной последовательности.

Рисунок 3 – Алгоритм внедрения ССРМ на Албынском руднике

Источник: составлено авторами

Алгоритм направлен на структурированное и управляемое внедрение CCPM в условиях импортозамещения и цифровой трансформации.

Основные элементы алгоритма включают:

- начало процесса (формирование стартовых условий): процесс начинается с предпроектной диагностики, в ходе которой проводится анализ текущих проблем планирования и ограничений, сбор исходных показателей (длительность операций, загрузка ресурсов, показатели эффективности) и постановка целей внедрения. На этом этапе формируется команда проекта и определяется область пилотного применения;

- взаимосвязи этапов: каждый этап логически связан с предыдущим - выходные данные одного шага становятся входными условиями следующего;

- условия перехода: перед переходом предусмотрена проверка критериев готовности (например, если RUI ≥ 80 % и BCR < 70 % — допускается переход к пилотному внедрению; если нет — возврат к этапу корректировки буферов);

- завершение: если глобальные KPI достигнуты (снижение сроков, затрат, рост ROI) и поддерживается стабильная динамика — процесс считается завершённым с возможностью автоматизированной тиражируемости на другие участки. Если цели не достигнуты, необходимо вернуться на более ранние этапы, для того чтобы пересчитать буферы, пересмотреть расчеты, проверить корректность данных.

Структура алгоритма, последовательность действий и четкие условия перехода обеспечивают адаптацию под реальные риски (импортозамещение, сбои поставок), поддерживают цифровую трансформацию через ERP/MES/IoT, гарантируют устойчивость и масштабируемость за счёт встроенных циклов Kaizen и контроля KPI.

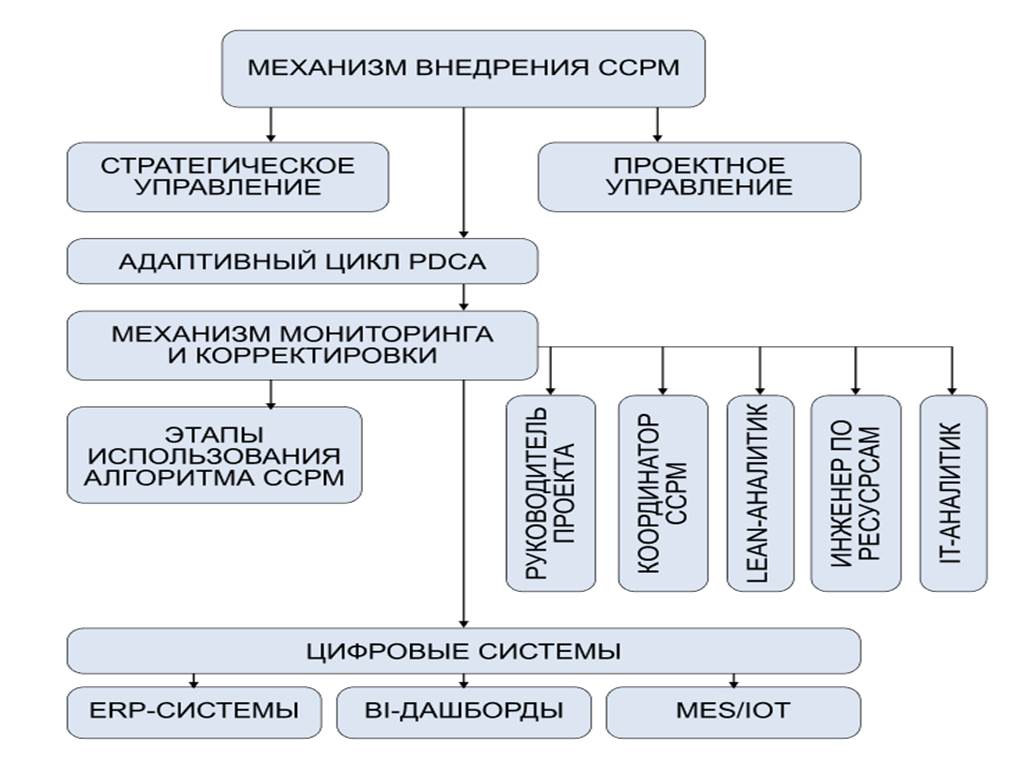

Внедрение метода критической цепи (CCPM) как инструмента управления проектами в условиях цифровой трансформации и задач импортозамещения требует не только формализованного алгоритма действий, но и эффективного организационно-управленческого сопровождения. Организационно-управленческий механизм внедрения CCPM — это целостная система ролей, процессов, процедур и цифровых связей, позволяющая реализовать разработанный ранее пошаговый алгоритм в конкретных условиях Албынского рудника (рисунок 2). Такой механизм позволит создать среду, способствующую эффективной реализации, сопровождению и масштабированию метода критической цепи на всех уровнях управления предприятием, что достигается путём соединения проектной логики CCPM с действующими структурами оперативного, производственного и ИТ-управления рудника.

Рисунок 4 – Схема ОУМ внедрения метода критической цепи

Источник: составлено авторами

В предложенном организационно-управленческом механизме принципы ТОС использованы следующим образом (таблица 4):

Таблица 4 – Принципы ТОС в ОУМ

|

Принцип

|

Роль

|

Инструменты

|

|

Идентификация

ограничения

|

Инженер по

ресурсам совместно с CCPM-координатором анализирует RUI всех ключевых

ресурсов (дробильная линия, мельница, автопарк).

|

ERP-отчёты,

MES-данные, лазер-сканирование загрузки оборудования.

|

|

Эксплуатация

ограничения

|

CCPM-координатор

обеспечивает приоритетный доступ к узкому ресурсу: дробильная линия получает

«первоочередь» поставки руды.

|

Перераспределение

смен, участие Lean-аналитика в ускорении вспомогательных работ (быстрая

замена подшипников по SMED).

|

|

Подчинение

остального

|

Руководитель

проекта и Lean-аналитик синхронизируют производство на участках добычи и

обогащения, чтобы не допустить накопления незапланированного инвентаря.

|

Регламентация

лимитов поступления руды к дробилке, настройка Kanban для подачи реагентов и

вспомогательных материалов.

|

|

Повышение

пропускной способности

|

Проектный

комитет и директор по производству рассматривают варианты модернизации

(добавление второй дробилки, расширение автопарка).

|

Инвестиционное

обоснование, ROI-анализ, проектно-сметная документация.

|

|

Цикл

непрерывного улучшения

|

Lean-аналитик

организует регулярные Kaizen-сессии, результатом которых становятся

обновлённые SOP, пересчитанные буферы и актуализированная модель DAG.

|

Применение

PDCA:

• Планирование (Plan): анализ KPI, сбор данных;

• Выполнение (Do): реализация улучшений;

• Проверка (Check): мониторинг BCR, RUI, ΔT;

• Действие (Act): корректировка стратегии, обновление SOP.

|

Ключевую роль для ОУМ играют инструменты, которые обеспечат надёжное планирование, своевременную диагностику риска и постоянное улучшение процессов.

Во-первых, сетевая модель задач (DAG) служит основой для визуализации логических и ресурсных зависимостей, позволяя координатору выявить критическую цепь и определить, какие работы нельзя откладывать.

Во-вторых, защитные резервные буферы времени (Project Buffer) устанавливаются после последней задачи критической цепи для компенсации возможных отклонений от плановых длительностей; Feeding Buffers размещаются на точках «вливания» непроходных (non-critical) ветвей, чтобы эти задачи не нарушали ход критической цепи, а Resource Buffers рассчитываются для ключевых ресурсов с длительным сроком поставки (импортозависимых деталей) как реальное значение Lead Time российских аналогов плюс фиксированный запас (20 %), что гарантирует бесперебойность в случае задержек. Для контроля выполнения и обнаружения угроз введены два основных индикатора: Buffer Consumption Ratio (BCR), показывающий долю уже израсходованного буфера, и Resource Utilization Index (RUI), отражающий фактическую нагрузку ресурса относительно его номинально доступного времени. Значения BCR и RUI в режиме реального времени визуализируются на BI-дашбордах, и при достижении пороговых значений (например, BCR ≥ 85 % или RUI < 70 %) автоматически инициируется эскалация на следующий уровень управления.

В реализации механизма внедрения задействованы структурированные группы исполнителей с чётким разграничением функций и уровней ответственности. На стратегическом уровне действует Комитет по внедрению, который формирует цели, утверждает ресурсы и принимает решения о масштабировании. Операционное управление осуществляется проектным офисом (PMO), включающим CCPM-координатора, Lean-аналитика, инженера по ресурсам и ИТ-аналитика. На исполнительном уровне находятся линейные руководители производственных участков, поддержку обеспечивают HR-специалисты и аудиторы по качеству. Функции и зоны ответственности каждого участника представлены в таблице 5.

Таблица 5 – Исполнители организационно-управленческого механизма

|

Роль/участник

|

Функции

и задачи

|

Зона

ответственности

|

|

1

|

2

|

3

|

|

Комитет по

внедрению CCPM

|

Стратегическое

руководство, утверждение бюджета, KPI, контроль выполнения целей; решение по

масштабированию и финансированию.

|

Стратегический

уровень; связь с собственниками и акционерами.

|

|

Project

Owner (владелец проекта)

|

Представитель

заказчика (руководства рудника), согласует цели проекта, принимает

промежуточные и финальные результаты.

|

Взаимодействие

с PMO и контролирующими органами предприятия.

|

|

CCPM-координатор

|

Методическое

сопровождение внедрения: построение DAG, расчёт буферов, мониторинг BCR, RUI;

модерация Kaizen-сессий.

|

Текущая

реализация проекта, обеспечение соответствия методологии.

|

|

Lean-аналитик

|

Анализ

текущих процессов, выявление потерь, помощь в расчёте буферов, фасилитация

Kaizen

|

Поддержка

постоянного улучшения (PDCA), анализ отклонений.

|

|

Инженер по

ресурсам

|

Анализ

загрузки оборудования, расчёт RUI, участие в DAG; определение узких мест и

контроль запасов по Resource Buffer.

|

Узкие

места, использование оборудования, замеры времени выполнения операций.

|

|

ИТ-аналитик

|

Настройка

BI-дашбордов, интеграция CCPM-модуля в ERP, автоматизация расчётов, контроль

цифровых потоков данных.

|

Цифровая

интеграция, поддержка системы управления буферами, визуализация KPI.

|

|

PMO

(проектный офис)

|

Управление

выполнением проекта по этапам, составление графиков, контроль сроков и

ресурсов, организация совещаний.

|

Текущий

контроль хода внедрения и координация всех участников.

|

|

Линейные

руководители участков

|

Непосредственная

реализация задач по DAG, контроль выполнения на участке (бурение, дробление и

т.д.)

|

Физическое

выполнение задач, поддержание данных в BI-системе.

|

|

HR-специалист

|

Формирование

команды, организация обучения по CCPM, Kanban, Lean; сертификация участников

проекта.

|

Повышение

квалификации персонала, адаптация сотрудников к изменениям.

|

|

Аудитор /

специалист по качеству

|

Контроль

соблюдения регламентов (SOP), ведение журналов отклонений, участие в

пост-аналитике пилотных итераций.

|

Контроль

корректности внедрения, финальная оценка.

|

Для того чтобы обеспечить чёткое распределение ответственности между участниками проекта и повысить управляемость процессом внедрения, необходимо построить RACI-матрицу (таблица 6), которая отражает, кто из исполнителей отвечает за выполнение конкретных задач (Responsible), кто принимает ключевые решения (Accountable), кто консультирует (Consulted) и кто информируется (Informed) на каждом этапе. Такая матрица позволяет структурировать взаимодействие между уровнями управления, минимизировать дублирование функций и сформировать прозрачную систему координации в рамках организационно-управленческого механизма.

Таблица 5 – Матрица ответственности RACI по проекту внедрения ССРМ

|

R

– Responsible

– исполнитель;

A – Accountable – ответственный; C – Consulted – консультант; I – Informed – наблюдатель, информируемое лицо |

Планирование

стратегии и KPI

|

Построение

CCPM-модели (DAG, буферы)

|

Интеграция

с ERP / BI / Kanban

|

Контроль

исполнения на участках

|

Обучение

и HR-поддержка

|

Мониторинг,

аудит

и улучшения |

|

Комитет по

внедрению CCPM

|

A

|

C

|

I

|

I

|

I

|

C

|

|

Project

Owner

|

C

|

C

|

I

|

C

|

I

|

I

|

|

CCPM-координатор

|

R

|

A

|

C

|

C

|

I

|

R

|

|

Lean-аналитик

|

I

|

R

|

I

|

I

|

I

|

R

|

|

Инженер по

ресурсам

|

I

|

R

|

C

|

C

|

I

|

C

|

|

ИТ-аналитик

|

I

|

C

|

A

|

I

|

I

|

I

|

|

проектный

офис (PMO)

|

I

|

C

|

R

|

A

|

C

|

C

|

|

Линейные

руководители участков

|

I

|

I

|

I

|

R

|

I

|

C

|

|

HR-специалист

|

I

|

I

|

I

|

I

|

A

|

I

|

|

Аудитор /

специалист по качеству

|

I

|

I

|

I

|

I

|

I

|

A

|

В качестве вспомогательного элемента организационно-управленческого механизма можно использовать элементы Kanban-подхода для повышения наглядности и управляемости текущих задач. Kanban, как инструмент визуального управления, органично интегрируется в ОУМ, ориентированный на буферное планирование и устранение ограничений по Теории ограничений (TOC).

В качестве тестового участка для апробации разработанного организационно-управленческого механизма внедрения CCPM был выбран горный транспортный комплекс Албынского рудника, включающий процессы буровзрывных работ, погрузки, транспортировки и первичного дробления. Данный сегмент производственного цикла характеризуется высокой зависимостью от технического состояния оборудования, сложной логистикой и ограниченностью ресурсов, что делает его репрезентативным для оценки эффективности внедряемой модели. Выбор транспортного комплекса обусловлен его значительной долей в общем времени производственного цикла, а также тем, что именно здесь наиболее ярко проявляются проблемы простоев, дефицита запчастей и рассогласования в графике поставок. Это позволило объективно протестировать ключевые элементы механизма — от построения сетевой модели и расчёта буферов до настройки цифровой визуализации и анализа KPI.

Этап 1 – Диагностика. На данном этапе проводился всесторонний анализ текущего состояния горного транспортного комплекса с целью выявления ключевого ограничения (узкого места) и оценки исходных показателей эффективности. В ходе предварительного исследования установлено, что основным узким местом является часто повторяющиеся аварийные сходы горной техники, приводящие к значительному количеству часов простоев. Непредвиденные отказы автосамосвалов, грунтовых погрузчиков и буровых установок вызывают не только остановку основных технологических операций, но и нарушают логистическую цепочку подачи руды к дробильной установке.

Этап 2 – Построение CCPM-модели транспортного комплекса. Основная цель этого этапа — разработать инструменты, обеспечивающие надёжное планирование, своевременную диагностику риска и постоянное улучшение процессов – это сетевая модель задач (DAG), защитные резервные буферы времени (Project Buffer), Resource Buffers. Для контроля выполнения и обнаружения угроз введены два основных индикатора: Buffer Consumption Ratio (BCR), показывающий долю уже израсходованного буфера, и Resource Utilization Index (RUI), отражающий фактическую нагрузку ресурса относительно его номинально доступного времени.

По итогам второго этапа апробации формализована DAG-модель узкоцентрированного транспортного контура, включающего критическую цепь задач и фидеры (ремонт, подвоз ГСМ). Project Buffer (PB) установлен на уровне 4 ч, что позволяет компенсировать среднесуточные отклонения в цикле эксплуатации техники. Feeding Buffers (FB) для ремонта (2 ч) и подвоз ГСМ (1 ч) защищают критическую цепь от внеплановых простоев. Resource Buffer (RB) равен 288 ч (12 дней), что обеспечивает наличие ЗИП на складе в объёме, достаточном для покрытия типичных Lead Time отечественных запчастей и 20 % запаса. Цифровая интеграция с ERP и Power BI позволяет в реальном времени контролировать расход буфера (BCR) и остатки RB, что готовит почву для успешного пилотного запуска на третьем этапе.

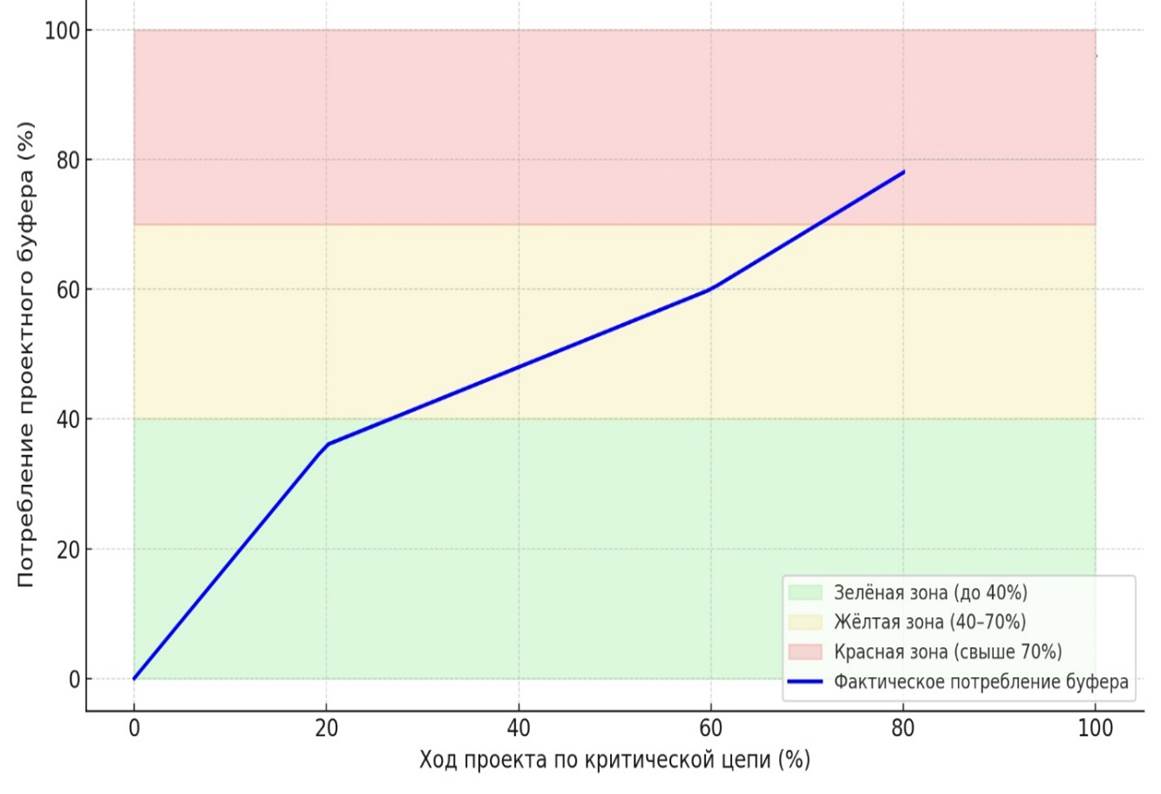

В условиях Албынского рудника частые аварийные сходы горной техники и нестабильность поставок комплектующих могут приводить к резкому расходу проектного буфера. В начале проекта расход буфера растёт агрессивно (до 36 % при 20 % выполнения), что типично при частых авариях, нестабильных поставках и нехватке планировщиков.

Зелёная зона (BCR < 40 %). Когда показатель расхода буфера не превышает 40 %, проект идёт в нормальном режиме: аварийные ремонты ещё не критичны, запаса ЗИП (Resource Buffer) достаточно для компенсации типичных простоев.

Жёлтая зона (40 % ≤ BCR < 70 %). При расходе буфера от 40 % до 70 % начинает возрастать риск сбоев. На этой стадии необходимо усилить контроль: оперативно заказывать запчасти, планировать резервную технику или проводить внеочередной ремонт до полного исчерпания фидеров.

Красная зона (BCR ≥ 70 %). Расход буфера превысил 70 %: без немедленного вмешательства (дозакупки ЗИП, перераспределения автопарка, привлечения резервных ресурсов) обеспеченность цепи станет критической, и дальнейшее продвижение проекта может привести к перерасходу буфера (т. е. срыву сроков).

На рис. 5 показана фактическая кривая расхода буфера, построенная на основании априорных моделей и данных о среднесуточных авариях техники. При прохождении сигналов «зелёная→жёлтая» (≈ 26,7 % хода → 40 % расхода) и «жёлтая→красная» (≈ 71,1 % хода → 70 % расхода) система должна автоматически переключаться на соответствующие меры:

- вход в жёлтую зону — активизация питающих буферов (ремонт, подвоз ГСМ) и усиленный мониторинг;

- вход в красную зону — эскалация к руководству, привлечение резервной техники и форсированная закупка ЗИП.

Рисунок 5 – Буферный контроль (BCR)

Источник: составлено авторами

Таким образом, адаптированный пороговый график позволяет наглядно и своевременно принимать управленческие решения по поддержанию критической цепи в работоспособном состоянии и предотвращать срывы проекта.

В результате апробации организационно-управленческого механизма на Албынском руднике по итогам диагностики выявлено ключевое узкое место — аварийность техники и перебои с запчастями, что позволило установить целевые KPI (снижение простоев на 20 %, RUI ≥ 85 %, сокращение Lead Time на 15 %); DAG-модель с расчётом Project Buffer, Feeding Buffers и Resource Buffer, обеспечивающих устойчивость критической цепи к операционным рискам; интеграция механизма в ERP и BI-дашборд с пороговыми значениями BCR (40 %/70 %) и RUI (80 %/90 %), дает автоматические сигналы эскалации и позволяет принимать корректирующие меры в режиме реального времени; разработаны стандартные процедуры (SOP-1…SOP-5) по верификации данных, построению и обновлению модели, расчёту буферов и настройке оповещений. Таким образом, апробация подтверждает работоспособность предложенного каркаса управления CCPM-проектом в условиях нестабильных поставок и высокой аварийности оборудования, что может служить базой для масштабирования и тиражирования механизма на других подразделениях предприятия.

Разработанный организационно-управленческий механизм внедрения метода критической цепи на Албынском руднике представляет собой системную модель проектного управления, построенную на основе методологии Теории ограничений и адаптированную к условиям цифровой трансформации и задач импортозамещения. Механизм включает алгоритмическую структуру, распределение управленческих ролей, цифровую интеграцию и цикл постоянного улучшения (PDCA), что создаёт основу для повышения управляемости проектных процессов.

Традиционные календарные графики и жёсткое планирование не способны оперативно учитывать внезапные сбои и задержки; применение CCPM защищает цепь задач от «узких мест» и сокращает общий срок реализации проектов. Применение ОУМ внедрения метода ССРМ способствует сокращению сроков, снижению затрат и росту эффективности использования ресурсов, при условии корректной адаптации и сопровождения на производстве.

Заключение

Настоящее исследование было посвящено разработке и апробации комплексного организационно-управленческого механизма внедрения метода критической цепи (ССPM) в специфических условиях золотодобывающего предприятия. В результате проведённой работы получены следующие ключевые выводы:

1. Теоретический анализ и диагностика проблемы подтвердили, что традиционные методы управления проектами (CPM, диаграммы Ганта) демонстрируют ограниченную эффективность в золотодобывающей отрасли из-за неспособности адекватно учитывать ресурсные конфликты и операционные риски. Внедрение CCPM, интегрирующего принципы теории ограничений, бережливого производства и цифровых технологий, является стратегическим ответом на вызовы отраслевой специфики, цифровой трансформации и необходимости импортозамещения.

2. Основным научно-практическим результатом исследования стала разработка адаптированного механизма внедрения CCPM. Механизм включает структурированный 8-этапный алгоритм, чёткую систему ролей и ответственности (регламентированную RACI-матрицей), методологию расчёта и управления защитными буферами (Project, Feeding, Resource Buffers), а также схему интеграции с корпоративной цифровой экосистемой (ERP, MES, BI-дашборды) для мониторинга ключевых индикаторов (Buffer Consumption Ratio, Resource Utilization Index).

3. Апробация предложенного механизма на пилотном участке (горный транспортный комплекс Албынского рудника) доказала его практическую работоспособность. Внедрение позволило достичь целевых показателей: снижение операционных простоев, повышение коэффициента загрузки критического оборудования (RUI) и оптимизацию логистических сроков (Lead Time). Это подтвердило гипотезу о том, что системный подход к внедрению, сочетающий методологическую строгость CCPM, управление изменениями и цифровизацию, является критическим фактором успеха.

4. Ожидаемый экономический эффект от полномасштабного внедрения механизма прогнозируется в соответствии с отраслевыми кейсами («Полюс», «Нордголд») и включает сокращение сроков реализации проектов на 10–15%, снижение операционных затрат на 7–12% и повышение рентабельности инвестиций (ROI). Таким образом, метод CCPM трансформируется из инструмента оперативного планирования в стратегический драйвер повышения финансовой устойчивости и конкурентоспособности предприятия.

Перспективы дальнейших исследований связаны с углублённым анализом долгосрочного воздействия CCPM на стратегическое планирование компании, разработкой отраслевых стандартов на основе предложенного механизма и исследованием возможностей интеграции CCPM с технологиями искусственного интеллекта для предиктивной оптимизации буферов и ресурсов в режиме реального времени.

Страница обновлена: 19.02.2026 в 10:59:54

Metod kriticheskoy tsepi kak instrument tekhnologicheskoy i tsifrovoy transformatsii biznesa

Maslovsky V.P., Smurov M.A., Tsvetochkina I.A.Journal paper