Опыт применения комбинированной методики разработки программы повышения экономической эффективности машиностроительного предприятия

Новицкий И.Е.1 ![]()

1 Общество с ограниченной ответственностью «Респект Инфо», Санкт-Петербург, Россия

Статья в журнале

Экономика высокотехнологичных производств (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 7, Номер 1 (Январь-март 2026)

Аннотация:

В статье представлены результаты апробации разработанного автором механизма применения положений ряда концепций совершенствования организации и управления в промышленности для разработки программы повышения экономической эффективности машиностроительного предприятия, включающего в себя элементы теории ограничений систем, имитационного моделирования и методики анализа видов и последствий отказов. Работа выполнена на оборонном предприятии, реализующем комплекс мер по созданию совершенной производственной системы в части материально-технического обеспечения. На основе декомпозиции данной задачи с использованием ряда логико-графических моделей определены проекты, выполнение которых обеспечит достижение поставленной цели. В их числе: стратегическая переориентация действующей системы материально-технического обеспечения; внедрение информационных цифровых технологий в снабженческую деятельность, а также разработка и реализация новых решений в области ее финансового и кадрового обеспечения. Проведенные вариантные расчеты экономики предприятия по каждому из проектов с применением имитационных моделей бизнес-планирования и финансового анализа позволили ранжировать очередность их выполнения в условиях ограниченности ресурсов. На заключительном этапе с помощью модифицированной методики анализа видов и последствий отказов проведена оценка рисков реализации проектов, что дало возможность сформировать научно обоснованную программу повышения эффективности работы предприятия

Ключевые слова: закономерности развития технических и социально-экономических систем, производственная система, теория ограничений систем, анализ видов и последствий отказов, имитационное моделирование, эффективность, материально-техническое обеспечение

JEL-классификация: O31, P16, D24, L23, C63, F23

Введение

В современных условиях основными факторами эффективности машиностроительного производства стали автоматизация и цифровизация производства, роботизация и использование интеллектуальных ресурсов, искусственного интеллекта, а также совершенствование организации и управления предприятиями.

Накопленный в последние десятилетия позитивный опыт организационно-технических и управленческих преобразований в реальном секторе экономики имел следствием возникновение многочисленных концепций и теорий оптимизации бизнес-процессов в машиностроении и в целом повышения эффективности промышленного производства, а также их комбинаций: «всеобщее управление качеством» [7], «бережливое производство» [2, 17], «6 сигм» [6], «теория ограничений систем» [8, 11, 16], «Lean Six Sigma» [14] и другие. Для достижения целей повышения эффективности предприятий рассмотренные концепции реализуются с применением большого количества методов и инструментов, ориентированных, в основном, на решение задач организации производства технического плана. Наиболее известные из них:

- картирование потока создания ценности – определение деятельности, добавляющей ценность, деятельности, не добавляющей ценность, и деятельности, обеспечивающей создание ценности [21];

- анализ видов и последствий отказов (англ. – Failure Mode and Effects Analysis – FMEA), с помощью которого изучают возможности возникновения дефектов и их влияние на потребителя – систематический метод определения приоритетов и оценки потенциальных видов отказов в процессе, а также оценки их воздействия [9, 10];

- Кайдзен – метод, который «последовательно реализует наблюдение, признание и внедрение постепенных улучшений в производственных процессах - подход к управлению организацией на основе непрерывного улучшения качества, при котором сотрудники регулярно и активно работают над совершенствованием своей деятельности» [18];

- «Just-in-Time (точно в срок) – подход к управлению производством на основе потребительского спроса, позволяет производить продукцию в нужном количестве в нужное время» [15];

- система всеобщего ухода за оборудованием (англ. – Total Productive Maintenance – TPM) [13];

- функционально-стоимостный анализ (ФСА) – анализ затрат на выполнение изделием его функций [23] и другие.

Между тем, высокая степень соответствия, корреспонденции законов развития технических и социально-экономических систем, доказанная в работах [4, 22], позволяет распространить действие этих инструментов и на решение организационно-экономических задач повышения эффективности работы промышленных предприятий, таких как: реформирование организационной структуры системы управления; вступление в различного рода альянсы с партнерами; привлечение заемных средств для реализации различных проектов; расширение и диверсификация производства; проектирование реконструкции и технического перевооружения предприятия и многих других аналогичного плана.

В практике работы машиностроительных предприятий существует ряд хозяйственных ситуаций, вынуждающих руководство и собственников задумываться о необходимости принятия мер по повышению эффективности производства. Причин, снижающих эффективность производственной деятельности, обычно несколько, среди них есть управляемые со стороны менеджмента предприятия и есть те, которые носят объективный, внешний по отношению к нему характер и не могут быть устранены силами предприятия, но должны лишь специальным образом учитываться. Как правило, все эти причины находятся во взаимосвязи между собой и могут быть вытроены в иерархическую систему с применением аппарата построения дерева целей (проблем, решений). Данный инструмент позволяет визуализировать причины нежелательных явлений в развитии предприятий, однако его недостатком является отсутствие количественных оценок влияния тех или иных причин на решаемую проблему, а также их множественность, не позволяющая выявить главные из них и расставить приоритеты в устранении.

Как показало исследование наиболее подходящей для проведения этой работы методической платформой будет «теория ограничений систем» (ТОС), основной идеей которой «является выявление критических точек (ограничений) в различного рода сложных системах и разработка процедур устранения ограничений для создания условий их поступательного развития. При этом акцент делается на поиске возможностей увеличении «пропускной способности» системы или, если рассматривать два взаимосвязанных способа повышения эффективности работы предприятия (увеличение объемов реализации и снижение издержек), – на поиске путей увеличения скорости роста его доходов» [5]. Единственно, чего не позволяет сделать инструментарий данной теории, – это предложить механизм количественных оценок для выбора альтернативных решений, которые всегда возникают при исследовании задач повышения эффективности сложных организационно-экономических систем.

Нивелирование этого обстоятельства значительно повысит обоснованность способов повышения эффективности работы машиностроительных предприятий. Как показало исследование наиболее целесообразным решением представляется методический подход, основанный на комбинации элементов ТОС, имитационных моделей, а также FMEA.

Основная часть

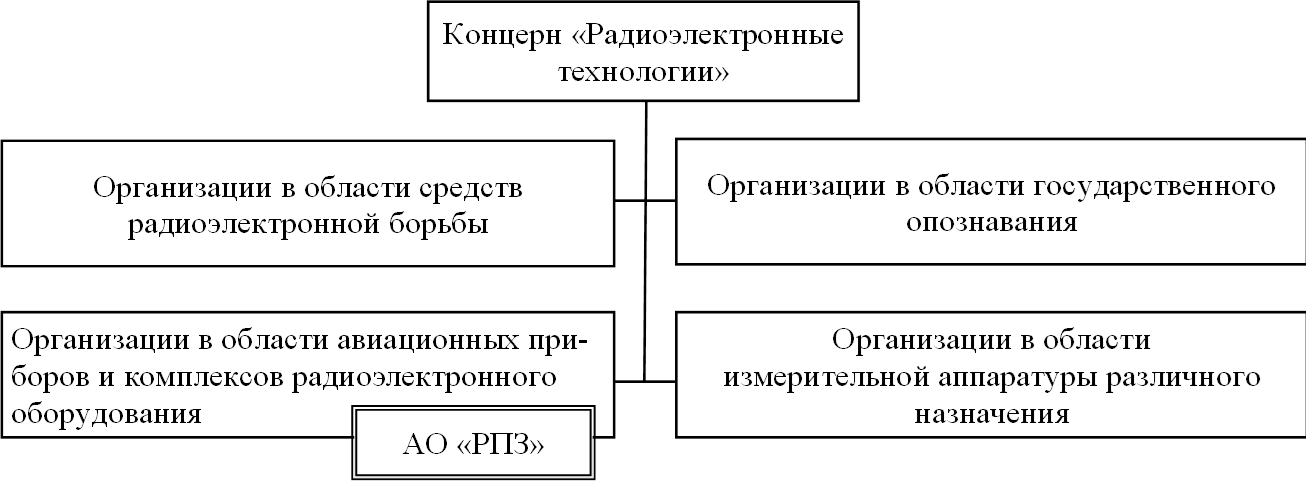

Апробация результатов исследования проведена на оборонном предприятии – АО «Раменский приборостроительный завод» (АО «РПЗ»), входящем в Концерн «Радиоэлектронные технологии», который объединяет порядка ста научно-исследовательских институтов и предприятий – рисунок 1. Завод ведет свою историю с 1939 г. Сфера деятельности предприятия охватывает разработку, производство и ремонт авиационных бортовых инерциальных навигационных систем и комплексов, пилотажно-навигационных электромеханических, многофункциональных индикаторных приборов, гироскопов (в т.ч. лазерных), акселерометров, датчиков давления и температуры, а также блоков путевой автоматики для метро.

Рисунок 1. Место АО «РПЗ» в Концерне «Радиоэлектронные технологии»

(составлен автором)

В 2024 г. на предприятии работало 3963 человека, выучка от реализации составила 13,6 млрд рублей. Включен в санкционные списки США, Евросоюза, Швейцарии, Канады, Японии, Новой Зеландии, Украины [19].

На предприятии постоянно ведется поиск способов повышения эффективности производства изделий для оборонной и гражданской промышленности. Генеральной линией выбрано совершенствование элементов его производственной системы. Для этого привлекаются наработки лидеров таких преобразований – ГК «Росатом», ПАО «Сбербанк России», ПАО «Северсталь», специализированных консалтинговых компаний (АО «Производственная система «ПСР», ООО «Респект Инфо») и других. В частности, сообщается, что «В 2024 г. рабочая группа специалистов Блока развития ПСР [1] Госкорпорации “Росатом” посетила производственную площадку Раменского приборостроительного завода … По результатам встречи рабочей группы и руководства предприятия были приняты совместные договоренности о сотрудничестве в рамках развития производственных систем: о реализации совместных проектов по ключевой продукции предприятия; о вступлении предприятия в цеховой клуб; [2] о совместной работе по совершенствованию методических рекомендаций и инструментов для применения в производстве. В ходе встречи решено открыть совместные проекты на АО “РПЗ” по нескольким направлениям. Наиболее важными направлениями для завода являются совершенствование системы планирования между и внутри подразделений и кратное увеличение объемов производства, снижение времени протекания процесса и работа с обеспечением производства» [20].

Для реализации достигнутых договоренностей была организована работа по рекомендованной в настоящем исследовании методике в части выявления и приоритизации проектов развития производственной системы предприятия. В статье приведен фрагмент данной работы, выполненной под руководством и при непосредственном участии автора.

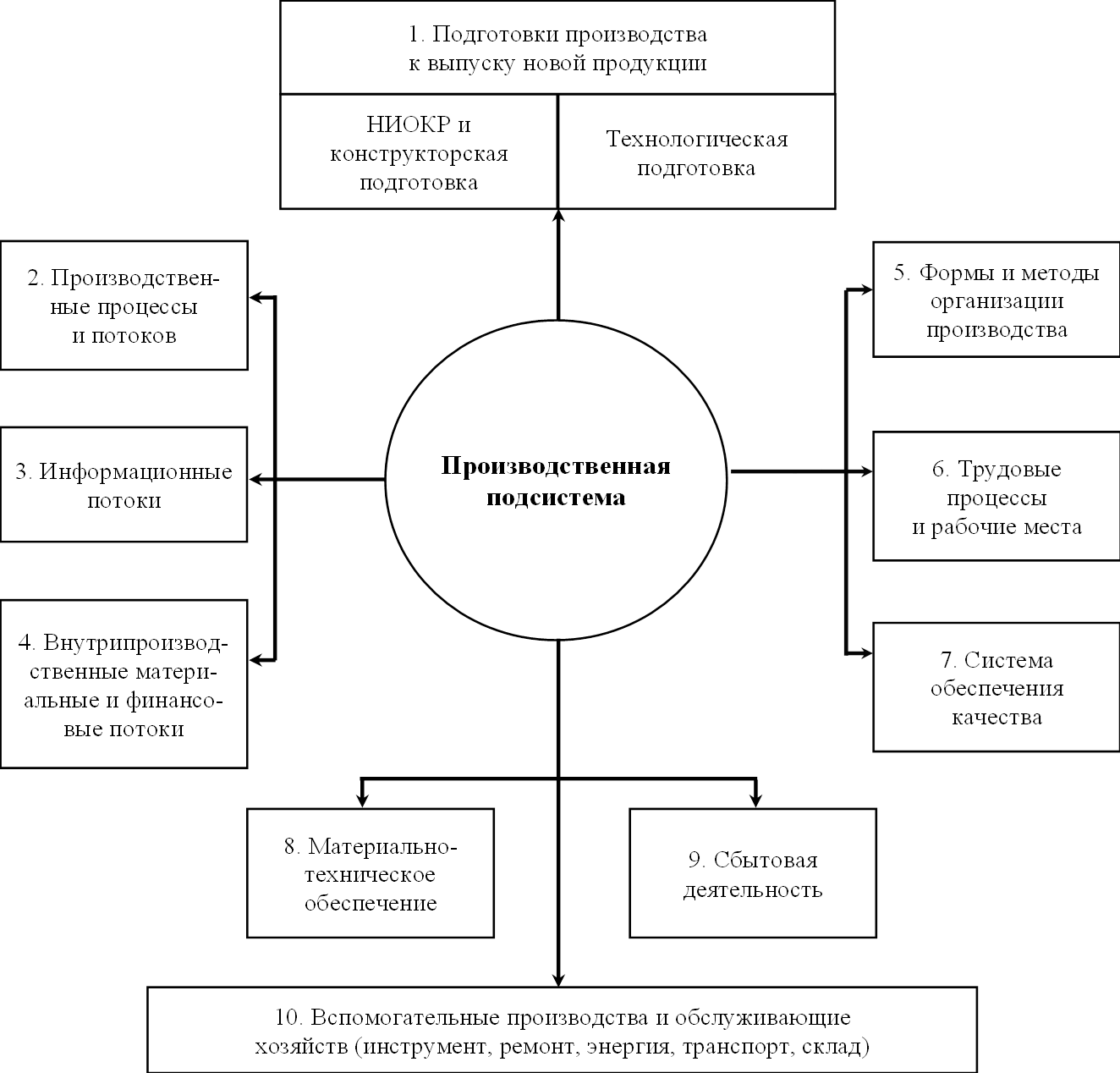

Согласно разделяемому многими исследователями и автором подходу, состав элементов производственной подсистемы как составной части социально-экономической системы предприятия, включающей кроме нее еще подсистему управления и социальную подсистему, может быть представлен в виде схемы на рисунке 2.

Рисунок 2. Состав элементов производственной

подсистемы предприятия [3, с. 94]

Как это следует из приведенной схемы все определенные на встрече с представителями «Росатома» «важные направления» для завода: совершенствование системы планирования между и внутри подразделений, снижение времени протекания процесса и работа с обеспечением производства (за исключением кратного увеличения объемов производства, которое не относится к задачам совершенствования производственной системы), отражены на рисунке (пп. 2, 4, 5 и 8).

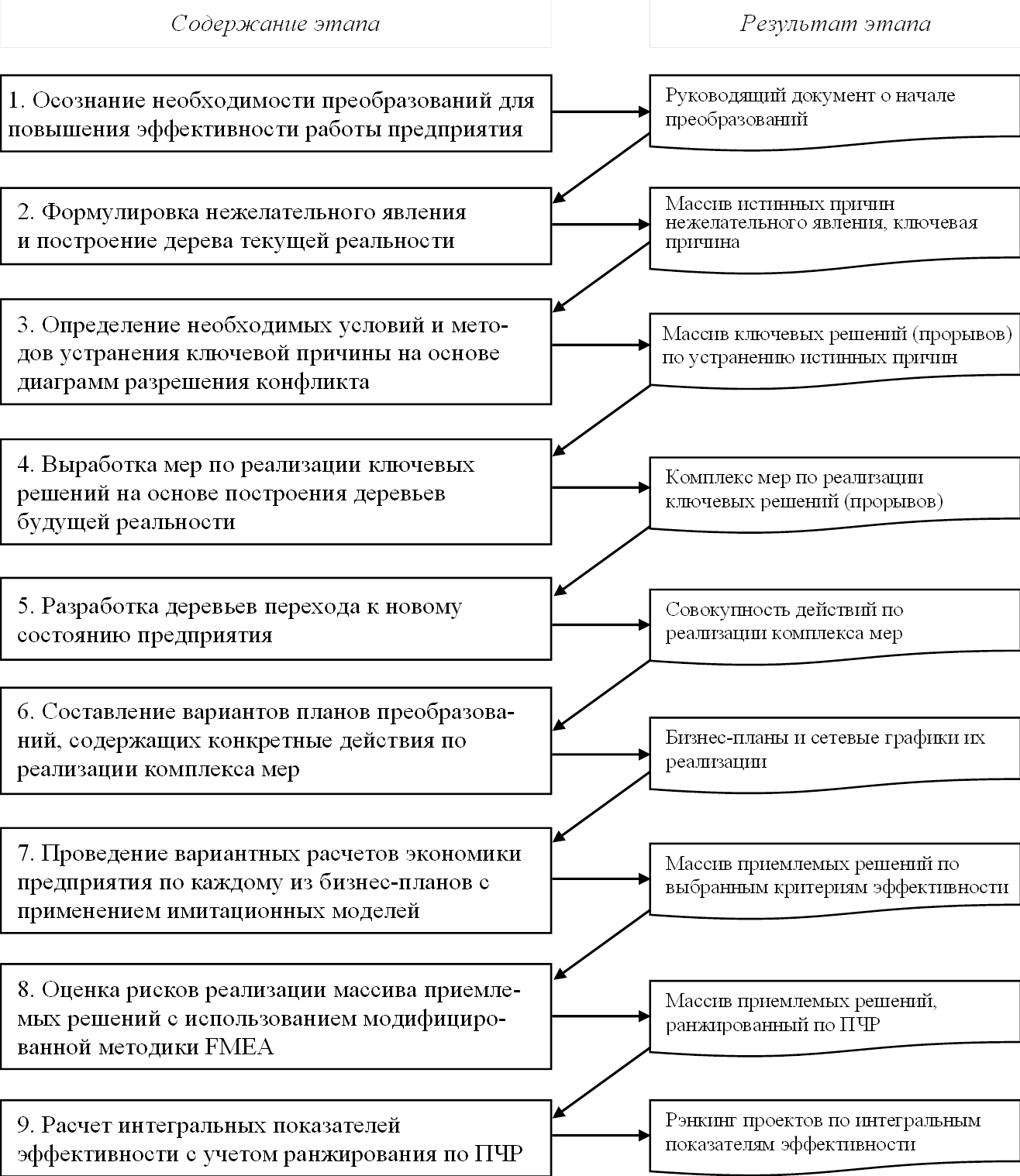

Тем самым был реализован этап 1 рекомендованного алгоритма реализации методического подхода к разработке, оценке и отбору проектов повышения эффективности машиностроительных предприятий – рисунок 3.

Рисунок 3. Алгоритм реализации методического подхода к разработке,

оценке и отбору проектов повышения эффективности машиностроительных

предприятий (составлен автором)

То есть предприятием осознана необходимость проведения преобразований для повышения своей эффективности и определена зона приложения усилий – производственная подсистема.

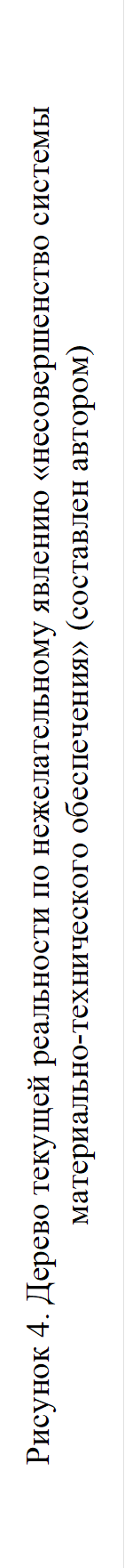

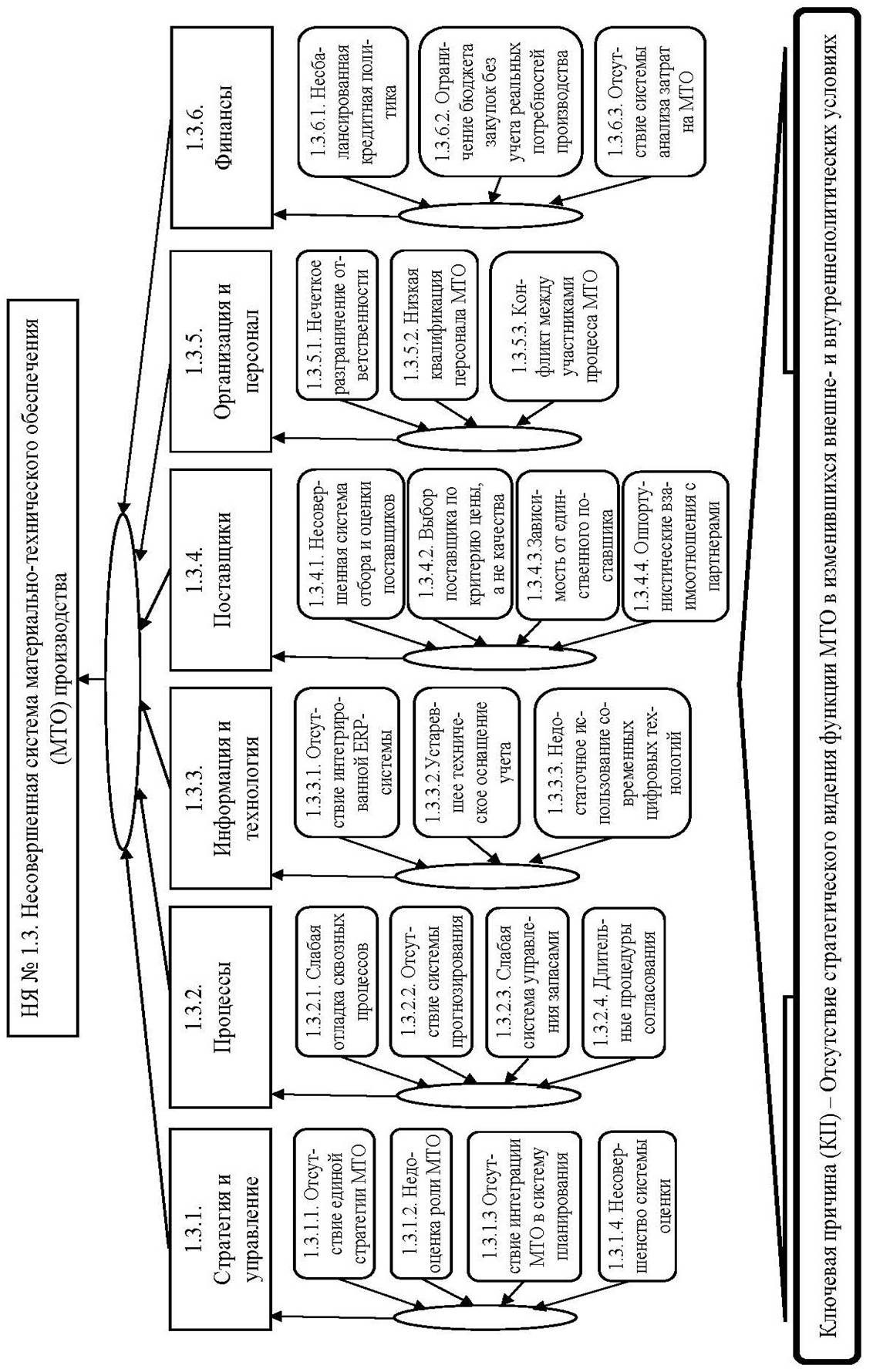

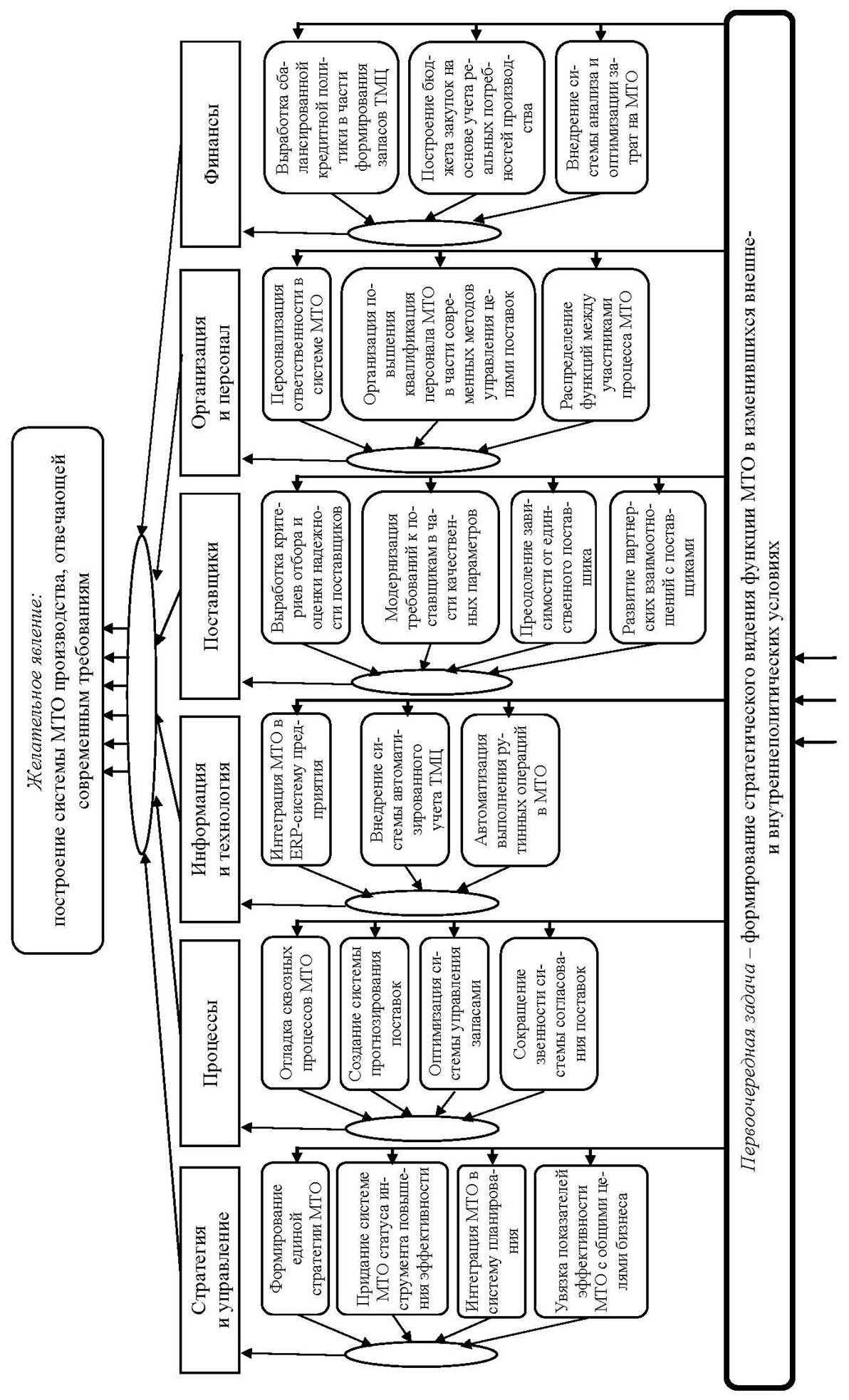

На этапе 2 алгоритма сформулировано нежелательное явление (НЯ) и выстроено дерево текущей реальности (ДТР). Главное НЯ для АО «РПЗ» определено как «несовершенство производственной системы», соподчиненные НЯ первого уровня, – как: консерватизм внутрифирменной системы планирования деятельности подразделений; чрезмерная длительность протекания производственного процесса и несовершенная система материально-технического обеспечения производства. В качестве примера рассмотрим ДТР по третьему НЯ – рисунок 4.

После проведения декомпозиции НЯ стало понятным, что локальными решениями в совершенствовании МТО на предприятии не обойтись и требуется существенное переформатирование всей работы в этом направлении. Поэтому в качестве ключевой причины (КП) данного дерева текущей реальности принята следующая формулировка «Отсутствие стратегического видения функции МТО в изменившихся внешне- и внутреннеполитических условиях», предполагающая необходимость решения комплекса вопросов, раскрытых на рисунке.

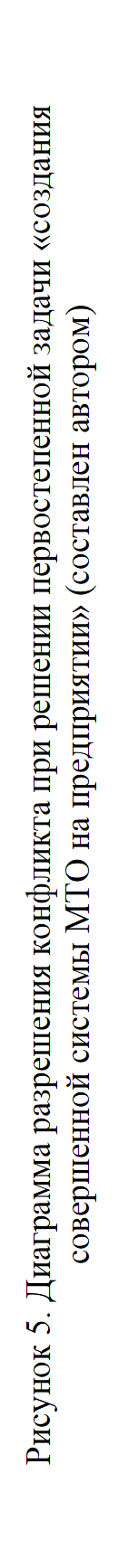

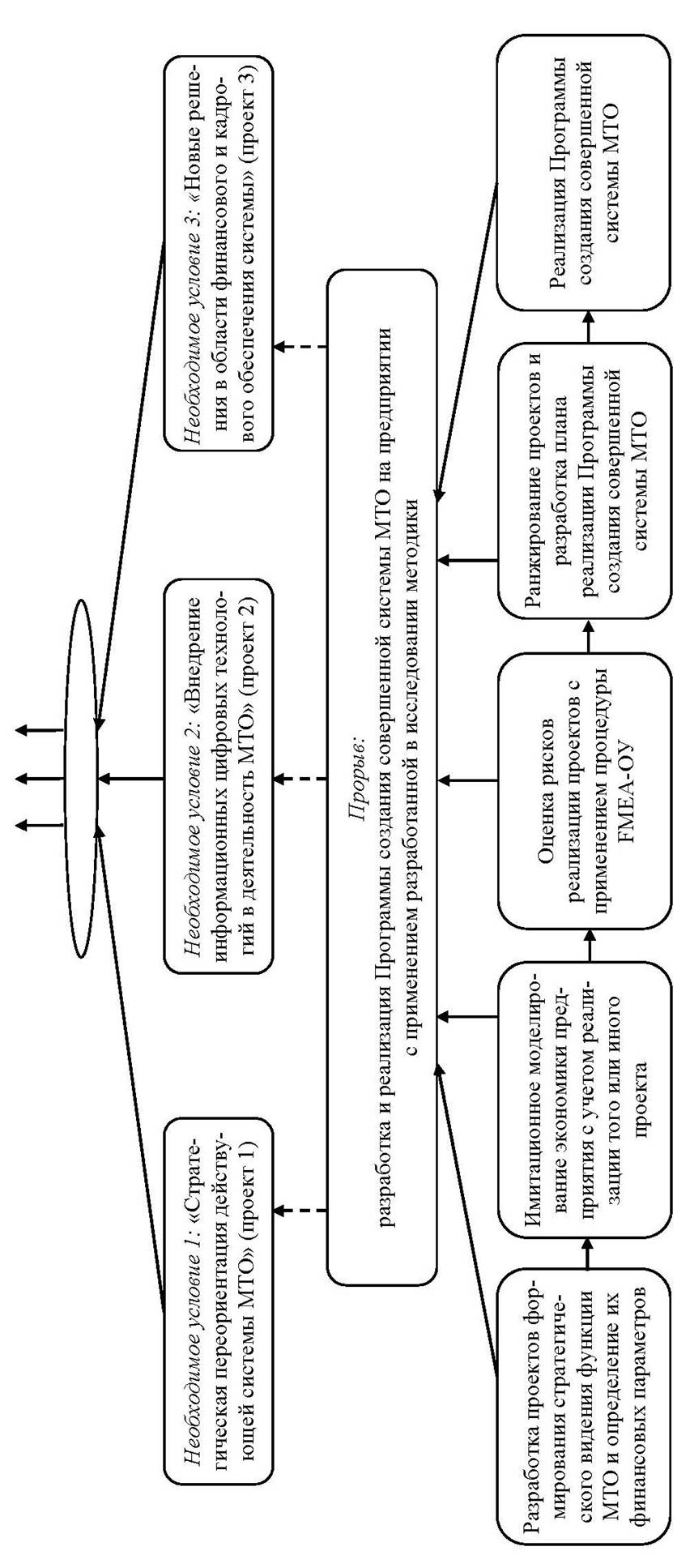

На этапе 3 проведено определение необходимых условий и методов устранения ключевой причины нежелательного явления на основе диаграммы разрешения конфликта (ДРК) – рисунок 5.

Проведенный анализ ДРК показал, что для решения первостепенной задачи «создания совершенной системы МТО на предприятии» необходимо реализовать комплекс проектов, требующих значительного финансирования, что порождает конфликтов интересов между ними.

В числе этих проектов: 1) стратегическая переориентация действующей системы; 2) внедрение информационных цифровых технологий в деятельность МТО; 3) разработка и реализация новых решений в области финансового и кадрового обеспечения системы. Выполнение каждого из проектов является необходимостью для предприятия.

Вместе с тем, ограниченность ресурсов не позволяет провести их единовременно. В этих условиях возникает необходимость выбора очередности их выполнения, основываясь на некоторых количественных и логических критериях. Поэтому в качестве «прорыва» – решения, позволяющего или устранить, или снизить остроту имеющегося конфликта, была выбрана «разработка и реализация программы создания совершенной системы МТО на предприятии» с применением разработанной в исследовании методики. Схема реализации этого решения приведена на рисунке 6 в виде «дерева будущей реальности» (4 этап алгоритма, раскрытого на рисунке 3). Следующий, 5 этап, включает в себя построение «дерева перехода» (ДП) предприятия к новому состоянию. Оно содержит в себе процедуру реализации «прорыва» и определение препятствий на этом пути – рисунок 7. При этом «прорыв» из ДБР выступает задачей ДП, а вспомогательные оригинальные идеи – промежуточными целями.

На 6 этапе алгоритма составляется план преобразований, содержащий конкретные действия по реализации намеченного комплекса мер достижения поставленной цели – создания совершенной системы МТО предприятия. Он формируется в терминах «потребность» - «результат» – рисунок 8. Итогом этой работы становятся бизнес-планы реализации отдельных проектов, указанных на рисунке 7.

На 7 этапе алгоритма проведены вариантные расчеты экономики предприятия по каждому из бизнес-планов с применением имитационных моделей. В качестве критериев эффективности выбраны пять традиционно применяемых для этих целей показателей.

![]()

![]()

Рисунок 7. Дерево перехода предприятия к новому состоянию

(составлен автором)

![]()

Рисунок 8. План преобразований решаемой задачи (составлен автором) – начало

![]()

Рисунок 8. План преобразований решаемой задачи (составлен автором) –

окончание

«Формулы их расчета следующие:

-

простой срок

окупаемости: ![]() , (1)

, (1)

где P0 – сумма инвестиций в проект; CF – планируемая ежегодная прибыль.

-

рентабельность

инвестиций: ![]() (2)

(2)

где CFt – приток средств в период t, Po – первоначальные инвестиции;

-

чистая

приведенная стоимость: ![]() . (3)

. (3)

где r – норма дисконта;

-

индекс

рентабельности инвестиций: ![]() ; (4)

; (4)

- внутренняя норма доходности:

![]() (5)

(5)

где

r1 –

значение ставки дисконтирования, при котором ![]()

r2 –

значение ставки дисконтирования, при котором ![]() »

[12].

»

[12].

Рассчитанные на фактических данных показатели эффективности проектов предприятия приведены в таблице 1.

Таблица 1. Показатели эффективности проектов АО «РПЗ»

(составлена автором)

|

№ п/п

|

Наименование проекта

|

1/PP [3]

|

ROI, %

|

NPV, млн рублей

|

PI

|

IRR, %

|

|

1

|

Стратегическая

переориентация действующей системы МТО

|

0,2

|

94,12%

|

6,4

|

1,94

|

33,04%

|

|

2

|

Внедрение

информационных цифровых технологий в деятельность МТО

|

0,25

|

76,68%

|

4,34

|

1,77

|

27,41%

|

|

4

|

Новые

решения в области финансового и кадрового обеспечения МТО

|

0,3

|

66,49%

|

2,75

|

1,6

|

33,79%

|

|

|

min

|

0,2

|

66,49%

|

2,75

|

1,6

|

27,41%

|

|

|

max

|

0,3

|

94,12%

|

6,4

|

1,94

|

33,79%

|

|

|

max-min

|

0,1

|

27,63%

|

3,65

|

0,34

|

6,38

|

Для приведения разноплановых оценочных показателей в сопоставимый вид для проводится их нормирование по формуле:

![]() =

= ![]() , (6)

, (6)

где ![]() ,

, ![]() – значение нормированное, максимальное, текущее, минимальное

возможное соответственно.

– значение нормированное, максимальное, текущее, минимальное

возможное соответственно.

В таблице 2 приведены нормированные значения оценочных показателей и их интегральные значения, которые рассчитываются как сумма нормированных значений по каждому проекту. Из таблицы следует, что с позиции экономической эффективности наиболее приемлемым является проект № 1, а наименее – проект № 2.

На 8 этапе алгоритма проводится оценка рисков реализации проектов с применением методики FMEA-OУ. Для этого сформирована команда экспертов, включавшая в себя как профильных специалистов предприятия, так и представителей консалтинговой фирмы, сопровождавшей выполнение работ по проектам, экономисты, финансисты и финансовые аналитики, бухгалтеры, специалисты по управлению проектами и бизнес-планированию, главные инженер и технолог, сотрудники IT-подразделений [1].

Таблица 2. Нормированные значения оценочных показателей и интегральные

оценки проектов по показателям экономической эффективности

(составлена автором)

|

№ п/п

|

Наименование проекта

|

1/РР

|

ROI, %

|

NPV, млн рублей

|

PI

|

IRR, %

|

Интегральная оценка

|

|

1

|

Стратегическая

переориентация действующей системы МТО

|

0,00

|

1,00

|

1,00

|

1,00

|

0,88

|

3,88

|

|

2

|

Внедрение

информационных цифровых технологий в деятельность МТО

|

0,50

|

0,37

|

0,44

|

0,50

|

0,00

|

1,80

|

|

3

|

Новые

решения в области финансового и кадрового обеспечения МТО

|

1,00

|

0,00

|

0,00

|

0,00

|

1,00

|

2,00

|

Анализу экспертов подлежали три группы вопросов, перечисленных в таблице 3.

Таблица 3. Корреспонденция критериев анализа традиционного FMEA и

FMEA организационно-управленческих проектов повышения эффективности

(FMEA-ОУ) – составлена автором

|

FMEA

|

FMEA-ОУ

|

|

Тяжесть последствий отказов

(дефектов) для потребителя (S)

|

Уровень

значимости не достижения промежуточного результата для выполнения проекта (S)

|

|

Вероятность возникновения отказов

(дефектов) (O)

|

Вероятность не

достижения промежуточного результата (O)

|

|

Вероятность обнаружения отказов

(дефектов) (D)

|

Вероятность

обнаружения обстоятельств, препятствующих выполнению проекта (D)

|

|

Приоритетное

число риска (ПЧР = S x O x D)

| |

Результаты работы команды экспертов приведены в таблице 4.

На 9 этапе алгоритма проводится расчет интегральных показателей эффективности проектов с учетом ранжирования по ПЧР – таблица 5.

Таблица 4. Результаты оценки проектов по методике FMEA-OУ

(составлена автором)

|

Номер

проекта

Оцениваемый параметр |

1

|

2

|

3

|

|

Уровень

значимости не достижения промежуточного результата для выполнения проекта S

|

8

|

7

|

6

|

|

Вероятность не

достижения промежуточного результата O

|

2

|

3

|

1

|

|

Вероятность

обнаружения обстоятельств, препятствующих выполнению проекта D

|

3

|

2

|

2

|

|

ПЧР

|

48

|

42

|

12

|

Как следует из уточняющих расчетов, приоритетность выполнения проектов изменилась. Наибольшее предпочтение с учетом рисков получил проект № 3, затем № 1.

Таблица 5. Расчет интегральных показателей эффективности проектов и их

итоговое ранжирование (составлена автором)

|

№ п/п

|

Наименование проекта

|

Интегральная оценка

|

ПЧР

|

гр.3 / гр. 4

|

Ранг

проекта |

|

1

|

2

|

3

|

4

| ||

|

1

|

Стратегическая

переориентация действующей системы МТО

|

3,88

|

48

|

0,08

|

2

|

|

2

|

Внедрение

информационных цифровых технологий в деятельность МТО

|

1,80

|

42

|

0,04

|

3

|

|

3

|

Новые

решения в области финансового и кадрового обеспечения МТО

|

2,00

|

12

|

0,17

|

1

|

Общая интегральная оценка ПЧР всей программой осталась высокой:

![]() = 28,9.

= 28,9.

Заключение

Таким образом, установлено, что реализация Программы создания совершенной системы МТО на предприятии с применением разработанной в исследовании методики должна быть реализована в три этапа, начиная с выработки новых решений в области финансового и кадрового обеспечения МТО на предприятии, затем – внедрения информационных цифровых технологий в снабженческую деятельности и на этой основе – формирования стратегической переориентации действующей системы материально-технического обеспечения.

Апробация разработанного в исследовании механизма показала действенность рекомендованного подхода к использованию комбинированной методики построения программ повышения эффективности машиностроительных предприятий, а также указала на существенный потенциал, заложенный в известных концепциях совершенствования технических систем для решения задач в части повышения эффективности работы сложных социально-экономических систем, которые представляют собой промышленные предприятия.

[1] ПСР – производственная система ГК «Росатом».

[2] «Цеховой клуб – это добровольное сообщество производственных и технических специалистов, которые обмениваются опытом и знаниями, лучшими практиками, помогают друг другу отслеживать и налаживать процессы инструментария ПСР» [24, с. 21].

[3] Показатель окупаемости инвестиций приведен к «повышаемому» виду.

Источники:

2. Вумек Джеймс П., Джонс Дэниел Т. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании. - М.: Альпина Паблишер, 2021. – 472 c.

3. Бобрышев А. Д. Модернизация организационного механизма в целях создания устойчивой производственной компании. - М.: Экспо-Медиа-Пресс, 2011. – 336 c.

4. Бобрышев А.Д., Панова Е.С. Применение современных управленческих инструментов при внедрении новаций на промышленных предприятиях. - Москва; Берлин: ООО Директмедиа Паблишинг, 2016. – 152 c.

5. Бобрышев А. Д., Пудов А. А. Сравнительный анализ возможностей применения современных концепций организации и управления для использования в целях обеспечения экономической устойчивости предприятий // Научный вестник оборонно-промышленного комплекса России. – 2022. – № 2. – c. 72-80. – doi: 10.52135/2410-4124_2022_2_72.

6. Ватсон Г. Методология «Шесть сигм» для лидеров, или как достичь 3.4 дефекта на миллион возможностей. / Пер. с англ. А.Л. Раскина: Под науч. ред. Ю.П. Адлера. - М.: РИА Стандарты и качество, 2006. – 224 c.

7. Всеобщее качество (TQM) в российских компаниях. (2-е изд.) Всеобщее качество (TQM) в российских компаниях. (2-е изд.). - Нижний Новгород: ООО СМЦ Приоритет, 2008. – 432 c.

8. Голдратт Э.М. Критическая цепь. - М.: Попурри, 2024. – 240 c.

9. ГОСТ 27.310-95. Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения. Дата введения 01.01.1997.

10. ГОСТ Р 51901.12-2007. Менеджмент риска. Метод анализа видов и последствий отказов. Дата введения 01.09.2008.

11. Детмер У. Теория ограничений Голдратта: Системный подход к непрерывному совершенствованию. / Уильям Детмер; пер. с англ. [У. Саламатова]. - 5-е изд. - М.: Альпина паблишерз, 2013. – 443 c.

12. Евдокимова Е.А. Формирование программ инновационного развития промышленных предприятий на основе оценки их готовности к освоению новых технологий. / диссертация,.. кандидата экономических наук: 5.2.3. - Москва, 2025. – 156 c.

13. Итикава А. TPM в простом и доступном изложении. - М.: РИА Стандарты и качество, 2008. – 128 c.

14. Казинцев А.В. Технология развития производственной системы: Повышение эффективности бизнеса по методике Lean Six Sigma. - М.: Альпина Паблишер, 2024. – 504 c.

15. Канбан и «точно вовремя» на Toyota. Менеджмент начинается на рабочем месте. - М.: Альпина Паблишер, 2025. – 214 c.

16. Коуэн О., Федурко Е. Основы Теории Ограничений. - Таллин: tocExpert, 2017. – 354 c.

17. Лайкер Дж. Дао Toyota: 14 принципов менеджмента ведущей компании мира. / Джеффри Лайкер; Пер. с англ. - М.: Альпина Бизнес Букс, 2022. – 492 c.

18. Маурер Р. Метод кайдзен. Шаг за шагом к достижению цели. - М.: Альпина Паблишер, 2020. – 192 c.

19. Раменский приборостроительный завод (РПЗ). [Электронный ресурс]. URL: https://заводы.рф/factory/rpz (дата обращения: 14.11.2025).

20. Росатом договорился с предприятием Ростеха АО «Раменский приборостроительный завод» об открытии совместных проектов. [Электронный ресурс]. URL: http://platformapsr.ru/web/psr/news/-/blogs/rosatom-dogovorilsa-s-predpriatiem-rosteha-ao-ramenskij-priborostroitel-nyj-zavod-ob-otkrytii-sovmestnyh-proektov/pt (дата обращения: 12.11.2025).

21. Семёнычев Ф. Стоимость ≠ ценность. Современные методики картирования потоков создания ценности с применением правила 80/20. - М.: Animedia, 2016. – 281 c.

22. Секерин В. Д., Голубев С. С. Теория решения изобретательских задач. / (Бакалавриат, Магистратура). Учебник. - М.: КноРус, 2025.

23. Шеремет А.Д., Ковалев А.П. Функционально-стоимостный анализ. - М.: Проспект, 2024. – 208 c.

24. Чудова Д. // Вестник Атомпрома. – 2022. – № 5. – c. 18-21. – url: https://atomvestnik.ru/2022/06/24/klub-po-proizvodstvennym-interesam.

Страница обновлена: 10.12.2025 в 11:33:35

The experience of applying a combined methodology for developing a program to improve the economic efficiency of a machine-building company

Novitsky I.E.Journal paper

High-tech Enterprises Economy

Volume 7, Number 1 (January-March 2026)

Abstract:

The article presents the results of testing the mechanism for applying the provisions of a number of concepts for improving organization and management in industry to develop a program to increase the economic efficiency of a machine-building company, which includes elements of the theory of constraint, simulation modeling, and methods for analyzing the types and consequences of failures.

The research was carried out at a defense company that implements a set of measures to create a perfect production system in terms of logistics. Based on the decomposition of this task using a number of logical and graphical models, projects have been identified, the implementation of which will ensure the achievement of the set goal. These include: the strategic reorientation of the current logistics system; the introduction of digital information technologies into procurement activities; and the development and implementation of new solutions in financial and personnel support. The variant calculations of the company's economy for each of the projects using simulation models of business planning and financial analysis allowed to rank the order of their implementation in conditions of limited resources. At the final stage, to assess the risks of project implementation, a modified methodology for analyzing the types and consequences of failures was used.

This made it possible to form a scientifically based program to improve the efficiency of the company.

Keywords: patterns of technical and socio-economic systems development, production system, theory of constraint, analysis of failure types and consequences, simulation modeling, efficiency, logistics

JEL-classification: O31, P16, D24, L23, C63, F23

References:

Kanban and "just in time" for Toyota. Management begins at the workplace (2025).

Baldin K. V., Perederyaev I. I., Golov R. S. (2023). Risk management in the company's innovation and investment activities

Bobryshev A. D. (2011). Modernization of the organizational mechanism in order to create a sustainable production company

Bobryshev A. D., Pudov A. A. (2022). THE COMPARATIVE ANALYSIS TO APPLYING POSSIBILITIES OF MODERN CONCEPTS ORGANIZATION AND MANAGEMENT FOR DEVELOPMENT ION ORDER TO ENSURE THE ECONOMIC SUSTAINABILITY OF ENTERPRISES. Nauchnyy vestnik oboronno-promyshlennogo kompleksa Rossii. (2). 72-80. doi: 10.52135/2410-4124_2022_2_72.

Bobryshev A.D., Panova E.S. (2016). The use of modern management tools in the implementation of innovations in industrial enterprises

Chudova D. (2022). Industrial Interest Club. Vestnik Atomproma. (5). 18-21.

Detmer U. (2013). Goldratt\'s theory of constraints: A systematic approach to continuous improvement

Evdokimova E.A. (2025). Formation of innovative development programs for industrial enterprises based on an assessment of their readiness to adopt new technologies

Goldratt E.M. (2024). Critical chain

Itikava A. (2008). TPM in a simple and accessible way

Kazintsev A.V. (2024). Production system development technology: Improving business efficiency using the Lean Six Sigma methodology

Kouen O., Fedurko E. (2017). Fundamentals of Constraint Theory

Layker Dzh. (2022). The Toyota Tao: 14 Management Principles of the World's Leading Company

Maurer R. (2020). The kaizen method. Step by step to achieve the goal

Sekerin V. D., Golubev S. S. (2025). Theory of inventive problem solving

Semyonychev F. (2016). Cost; value. Modern methods of mapping value streams using the 80/20 rule

Sheremet A.D., Kovalev A.P. (2024). Functional and cost analysis

Vatson G. (2006). The Six Sigma Methodology for Leaders, or How to Achieve 3.4 Defects per Million Opportunities

Vseobschee kachestvo (TQM) v rossiyskikh kompaniyakh. (2-e izd.) (2008). Universal Quality (TQM) in Russian companies

Vumek Dzheyms P., Dzhons Deniel T. (2021). Lean manufacturing: How to get rid of losses and achieve prosperity for your company