Модель управления цифровизацией планирования производства

Афанасьев В.Б.1 ![]() , Рожков А.А.2

, Рожков А.А.2 ![]()

1 Сыктывкарский государственный университет им. Питирима Сорокина, Сыктывкар, Россия

2 Владимирский государственный университет им. А.Г. и Н.Г. Столетовых, Владимир, Россия

Скачать PDF | Загрузок: 22

Статья в журнале

Креативная экономика (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 19, Номер 9 (Сентябрь 2025)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=83198859

Аннотация:

Статья посвящена разработке модели управления цифровизацией планирования производства, направленной на преодоление разрыва между технологическими возможностями и реальными бизнес-потребностями предприятий. Автор пред-лагает оригинальную многоуровневую модель, включающую ключевые элемен-ты: подготовку проекта, выбор ИТ-инструментов, интеграцию систем, безопас-ность данных, обучение персонала и непрерывное улучшение. Научная новизна исследования заключается в системном подходе к синхронизации цифровых решений с операционными процессами, что позволяет снизить влияние челове-ческого фактора, финансовых ограничений и технических рисков. Методология основана на анализе современных концепций цифровизации, экспертных оцен-ках и моделировании процессов. Результаты исследования представляют цен-ность для руководителей промышленных предприятий, специалистов по циф-ровой трансформации и исследователей в области управления производством.

Ключевые слова: модель управления цифровизацией, оптимизация про-цессов, планирование производства, проблемы цифровизации, цифровые ин-струменты

JEL-классификация: L26, M11, M21, O31, O33

Введение

Цифровизация бизнес-процессов является неотъемлемым реквизитом современного бизнеса, ключом к решению многих проблем и способом вывести компанию на качественно иной уровень. В первую очередь компании видят в цифровизации возможность повышения конкурентоспособности и устойчивости бизнеса. Немаловажной характеристикой цифровизации является тот факт, что проекты по внедрению цифровых решений неизменно связаны с анализом и совершенствованием бизнес-процессов и организационной структуры компании.

Внешняя среда современных промышленных предприятий России с высокой степенью волатильности предопределяет необходимость внедрения цифровых технологий и автоматизацию процесса производственного планирования, которые могут принести не только преимущества, но и ряд проблем, преодоление которых способно дать значимые преимущества в управлении, как отдельными компаниями, так и экономикой в целом. Подходы к управлению промышленным предприятием в цифровой экономике изучали Гарафутдинова Н.Я. [2], П.Ф.Друкер [23], Т.Х. Дэвенпорт [21], Н.Г. Кузнецов [6], Мозговой А.И. [11], С.Ю. Озорнин [12], С. Пейллона [33], М.Е. Портер [34], Тарасов И.В. [15], Шпак П.С. [16] и др. Все перечисленные авторы признают важность цифровизации для развития промышленных предприятий. Они сходятся во мнении, что успешное внедрение цифровых технологий требует не только технических изменений, но и трансформации организационной культуры и бизнес-процессов. При этом каждый автор фокусируется на своих аспектах: от стратегического управления [7] и [34] до операционных процессов [11] и [12]. Кроме того, международные исследования [23] и [21] не могут быть без адаптации применимы в российских условиях.

В нашей стране компаниями и научным сообществом уделяется достаточное внимание цифровизации экономики. Однако, большинство исследований проводится вендорами решений, а также консалтинговыми компаниями, с целью проведения продаж, при этом научных работ, целью которых был бы цифровизационный процесс, его проблемы и атрибуты - мало.

Анализ научных статей за последние 5 лет по теме управления цифровизации планирования производства показывает, что данная область активно развивается и привлекает внимание исследователей. В России данную тему исследовали Житяева О.И. [3], Комаров Н.М. и Пащенко Д.С. [4], Литвин А.Ю. [9], Стоянова О.В., Лезина Т.А., Иванова В.В [14], Яковлева Е.А. и Толочко И.А. [17]. Среди зарубежных исследований отметим следующие: Кулотта С., Бломе С., Хенке М [20], Лию К., [30], Матусова М. [31]. Все указанные авторы анализируют систему планирования на предприятии на основе цифровизации, рассмотрении методологии цифровизации бизнес-процессов компании, формулировке ограничений внешней и внутренней среды, входных ресурсов. В данных научных статьях отсутствует единый подход к процессам цифровизации, что ведет к необходимости в выявлении и систематизации применяемых моделей управления. Таким образом, процесс цифровизации производственного планирования, а также его исследование с позиций системы интегрированного планирования недостаточно изучены в отечественной науке, требуют дополнительных исследований, что предопределило тему данной научной статьи.

Цель исследования в данной статье - разработка модели цифровизации процесса планирования производства.

Теория / методология исследования

Данное исследование направлено на решение трех ключевых задач.

1. Обоснование необходимости цифровизации планирования производства в условиях роста неопределенности рынка и фрагментации управленческих процессов.

2. Анализ системных проблем цифровизации, включая дисбаланс между технологическими возможностями и бизнес-требованиями, риски человеческого фактора и ограничения ИТ-инфраструктуры.

3. Разработка модели управления цифровизацией, синхронизирующей технологические, организационные и человеческие аспекты преобразований.

Для сбора данных применен качественный анализ 34 научных работ (российских и зарубежных авторов) и экспертных оценок 23 руководителей промышленных предприятий. Это позволило выявить специфику барьеров цифровизации в российском контексте, где доминируют проблемы адаптации западных моделей, недостатка квалифицированных кадров и фрагментированности информационных технологий и систем.

Аналитическая часть исследования опирается на:

· Сравнительный анализ международного опыта: исследования зарубежных авторов, таких как Беар Э. [19], Гейтс К. [24], Кепцинский Р. [25], Левин Дж. [28] и Линг Р. [29];

· Моделирование процессов цифровизации с акцентом на этапы внедрения: от выбора технологий до обучения персонала.

В отличие от существующих исследований, фокусирующихся на узкотехнических или организационных аспектах, предлагаемая модель интегрирует оба направления, обеспечивая комплексный подход к управлению изменениями.

Результаты исследования и их обсуждение

Актуальность изучения проблем цифровизации производственного планирования обусловлена необходимостью повышения эффективности промышленных предприятий в условиях растущей конкуренции в условиях цифровой экономики. Современные технологии, такие как искусственный интеллект, большие данные и интернет вещей, трансформируют традиционные подходы к планированию производства, позволяя достигать новых уровней оптимизации ресурсов, сокращения сроков выпуска продукции и повышения её качества. При этом остаются нерешёнными вопросы интеграции различных цифровых решений, обеспечения информационной безопасности и адаптации существующих бизнес-процессов к новым условиям, что требует дальнейшего научного исследования и разработки практических рекомендаций для внедрения цифровых технологий в производственное планирование.

Среди наиболее интересных российских исследований последнего времени можно выделить статьи Ладушина Д.П. [8], Яковлевой Е.А. и Толочко И.А. [17], Манькова И.А. и Гаврилюк Е.С. [10], Кремень М.Р. [5], Тарасова И.В [15]. В статье Ладушина Д.П. [8] обоснована необходимость трансформации интегрированного планирования на промышленных предприятиях в условиях цифровой экономики. В статье Яковлевой Е.А. и Толочко И.А. [17,] представлен анализ системы планирования на предприятии на основе цифровой трансформации её деятельности с применением цифрового двойника. Рассмотрены методология и принципы цифровой трансформации предприятия, процесс цифровизации бизнес-процессов компании. Статья Манькова И.А. и Гаврилюк Е.С. [10] является систематизацией существующих подходов к цифровой эволюции современных предприятий с разработкой рекомендаций для предприятий по проведению цифровой трансформации. Особое внимание уделено различиям между автоматизацией, цифровизацией и цифровой трансформацией, а также этапам и свойствам, характеризующим каждый из этих процессов. В статье Кремень М.Р. [5] представлены проблемы и особенности цифровизации внутрифирменного планирования. Для эффективного использования существующих и новых инструментов автор предлагает разработать методологию формирования инструментов внутрифирменного планирования в условиях цифровизации, определить критерии оценки эффективности использования цифровых инструментов во внутрифирменном планировании и разработать рекомендации по совершенствованию внутрифирменного планирования в условиях цифровизации. В статье Тарасова И.В. [19] рассматриваются два основных подхода к формированию программы цифровой трансформации с целью масштабирования концепции с уровня отдельных процессов до уровня активов, функций, компаний-холдингов и всего предприятия в целом: тиражирование цифровых инструментов и трансформация процессов, направленных на повышение уровня цифровой зрелости.

Цель проведенного авторами данной статьи экспертного опроса - оценка проблем цифровизации процесса планирования производства. Эмпирическая база исследования включает данные экспертного опроса, проведенного в феврале 2024 года среди специалистов по интегрированному бизнес-планированию (n= 23) . Отбор респондентов осуществлялся методом целенаправленной выборки с учетом следующих критериев:

1. Профессиональная принадлежность к сфере планирования цепей поставок.

2. Практический опыт участия в проектах цифровизации планирования производства.

3. Должностной уровень не ниже руководителя функционального подразделения.

Выборка формировалась среди участников профессионального сообщества «SCM планирование» при Совете профессионалов цепей поставок - ведущей экспертной площадки в области интегрированного бизнес-планирования в России, что обеспечило релевантность полученных данных. Географическое распределение респондентов охватывает ключевые промышленные регионы России (Центральный, Приволжский, Северо-Западный, Уральский, Сибирский).

Ограничения исследования:

1. Качественный характер выборки не позволяет экстраполировать результаты на всю генеральную совокупность.

2. Респонденты, представляющие исключительно крупный и средний бизнес.

Несмотря на ограничения, результаты исследования выявляют системные проблемы цифровизации планирования производства, подтвержденные как данными экспертного опроса, так и анализом практических кейсов российских предприятий. Выявленные тенденции согласуются с выводами исследований в области цифровизации производственного планирования, приведенным выше в данной статье, что усиливает валидность полученных результатов.

Основная часть электронного опросного листа состояла из трех блоков обязательных вопросов об оценке экспертами целесообразности цифровизации процесса планирования производства, о месте данного бизнес-процесса в системе интегрированного планирования, а также о наиболее значимых проблемах при цифровой трансформации данного бизнес-процесса.

Опрос показал большой разброс уровня зрелости системы интегрированного планирования компаний-участников: экспертные оценки варьировались от 1 до 10. Этот диапазон отражает как различия в технологических возможностях компаний, так и в их готовности к внедрению новых решений.

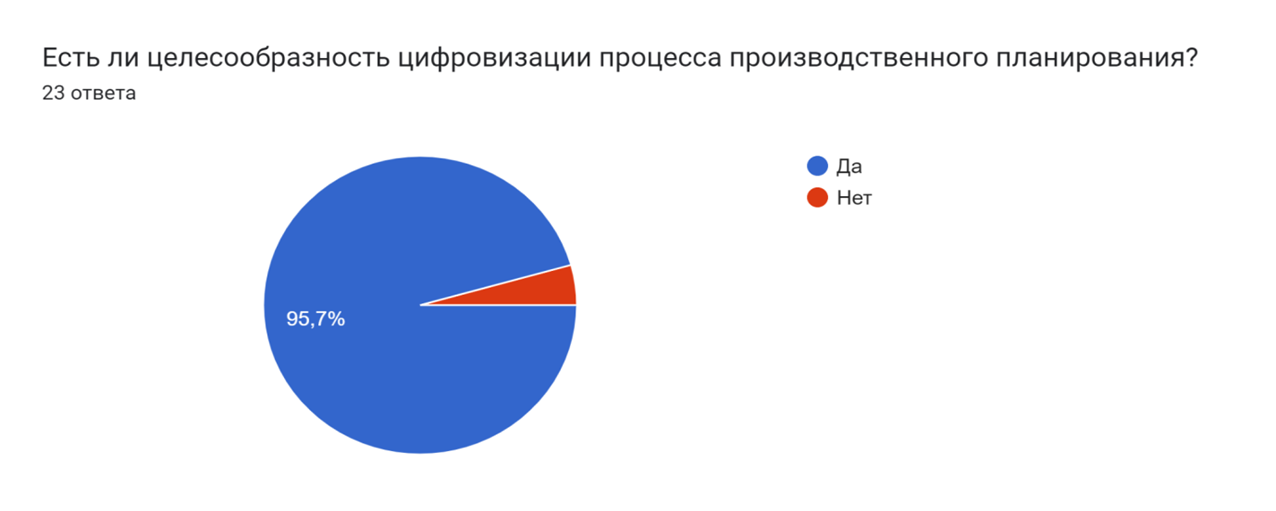

Все опрошенные эксперты считают планирование производства неотъемлемой частью системы интегрированного планирования. Наибольшая часть экспертов считает целесообразным цифровизацию процесса производственного планирования. Разнообразие оценок экспертов целесообразности цифровизации процесса производственного планирования представлено на рисунке 1.

Рис. 1. Диаграмма оценок целесообразности цифровизации процесса производственного планирования [1]

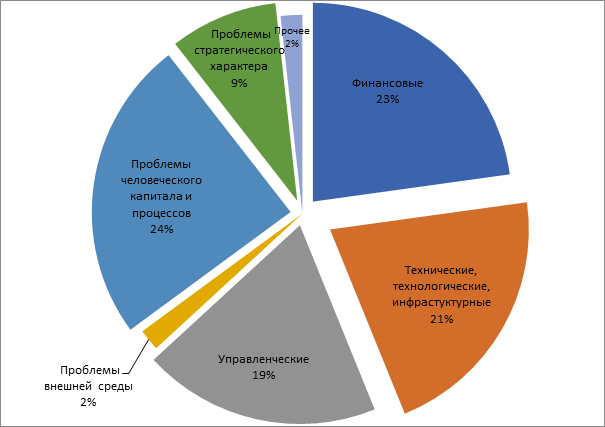

Разнообразие оценок экспертов проблем цифровизации процесса производственного планирования представлено на рисунке 2. Графическое представление данных позволяет наглядно увидеть распределение мнений и выделить основные тренды.

Рис. 2. Проблемы цифризации процесса производственного планирования [2]

В результате проведенного анализа были выявлены ключевые группы вызовов, с которыми сталкиваются предприятия на пути к цифровизации производственного планирования. Эти проблемы были ранжированы по степени их значимости и влияния на успешность внедрения новых технологий.

В первую очередь следует отметить сложности, связанные с человеческим фактором. Одним из главных барьеров является психологическое сопротивление сотрудников и руководителей изменениям, что может быть обусловлено как недостатком профессиональных компетенций, так и страхами перед автоматизацией рабочих процессов. Для преодоления этого препятствия важно обеспечить системное обучение персонала и формирование позитивного отношения к нововведениям.

На втором месте находятся финансовые ограничения. Нехватка бюджетных ресурсов и высокие экономические риски существенно замедляют процесс внедрения цифровых решений. Помимо этого, длительный период окупаемости инвестиций требует от компаний стратегического мышления и готовности к долгосрочным вложениям. Важно разрабатывать четкие планы реализации проектов, учитывающие как текущие, так и будущие финансовые показатели.

Третьей группой проблем являются технические и инфраструктурные ограничения. Устаревшая материально-техническая база или недостаточная развитость информационных технологий могут существенно снизить эффективность цифровизации. Для достижения успеха необходимо провести модернизацию существующих систем и обеспечить их совместимость с новыми решениями.

Четвертая группа вызовов связана с управленческими аспектами. Отсутствие понимания механизмов внедрения со стороны руководства, а также несоответствие организационной культуры требованиям цифровизации могут затруднять процесс трансформации. Решением данной проблемы является назначение ответственных лиц за управление проектом, а также создание прозрачных и гибких процессов управления изменениями.

Пятая группа проблем касается внешней среды и взаимодействия с ключевыми партнерами. Сопротивление клиентов, поставщиков и других участников цепочки поставок может усложнить интеграцию новых технологий. Чтобы минимизировать это воздействие, рекомендуется активно коммуницировать с заинтересованными сторонами, демонстрируя им преимущества цифровизации и вовлекая их в процесс принятия решений.

Шестая группа проблем затрагивает стратегический уровень. Часто наблюдается несоответствие между общими целями организации и задачами цифровизации. Разрыв между краткосрочными и долгосрочными приоритетами может привести к конфликтам интересов и снижению общей эффективности работы. Для достижения гармонии необходимо разработать четкую стратегию, которая будет учитывать как текущие потребности, так и перспективы развития компании.

Наконец, седьмая группа проблем связана с недостаточной адаптацией технологических решений к специфике бизнеса. Многие организации испытывают трудности при попытке внедрить стандартные решения, которые не всегда соответствуют их уникальным потребностям. Эффективным способом решения этой проблемы является детальное изучение бизнес-процессов и разработка индивидуальных подходов, учитывающих особенности деятельности компании.

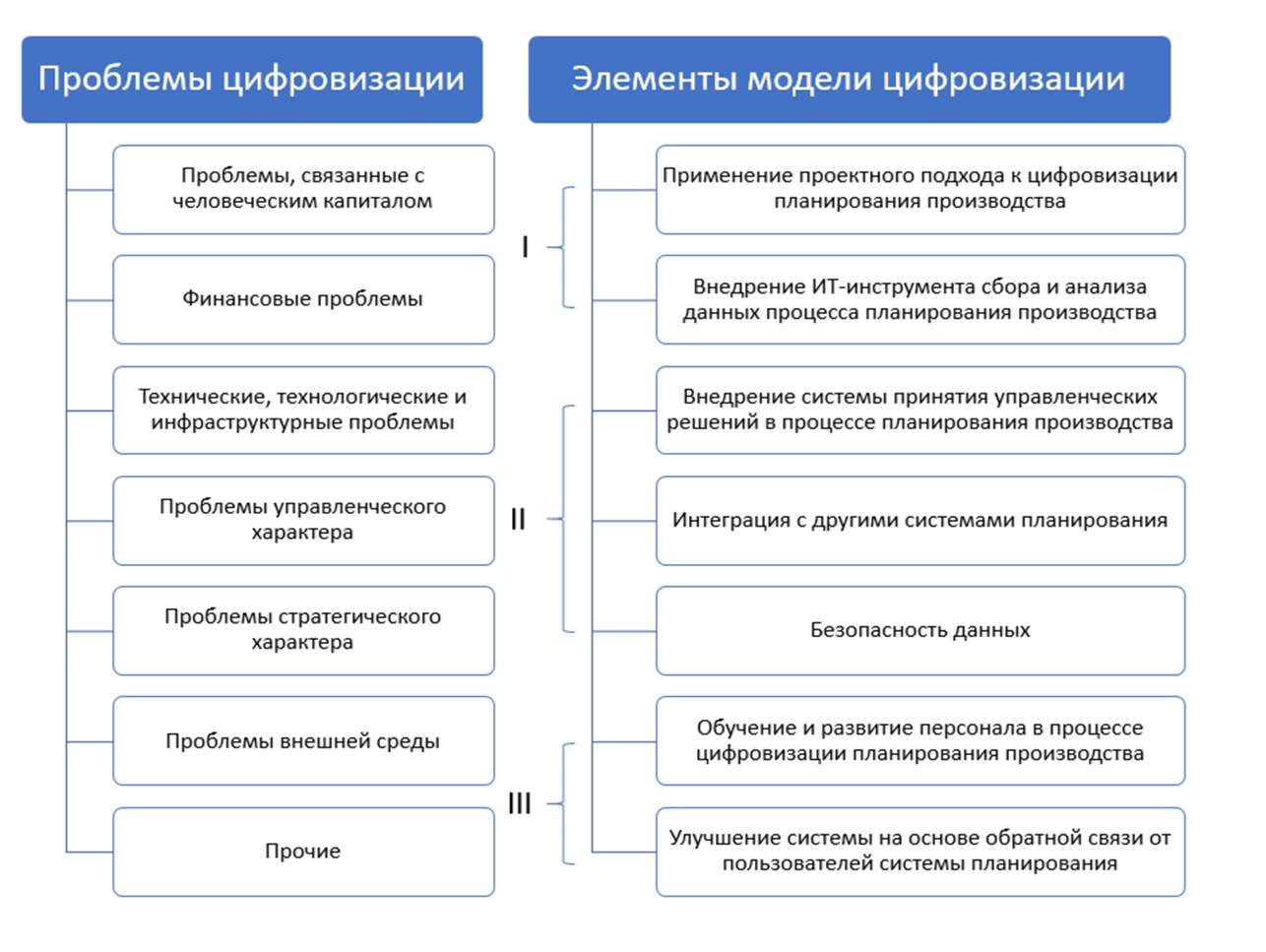

Преодоление основных выявленных в ходе исследования проблем может быть осуществлено с помощью создания модели управления цифровизации процесса планирования производства в рамках интегрированного планирования в компании. Модель управления цифровизацией может быть представлена в виде системы, состоящей из 7-и компонентов (рис. 3).

Рис. 3. Модель управления цифровизацией процесса производственного планирования [3]

По мнению авторов элементы модели управления цифровизацией соответствуют трем функциям менеджмента, обозначенных на рисунке римскими цифрами, где

I – планирование и проектирование в процессе которых устанавливаются цели, задачи и определяются будущие действия;

II - организация работ по внедрению и интегрированию систем планирования в единую структуру в интересах наиболее эффективного использования и результативности;

III – мотивация, мониторинг и контроль, предполагающих выявление и предотвращение проблем, а также организацию корректирующих мероприятий.

Первый элемент модели - это подготовка проекта цифровизации. Данное мероприятие должно проводиться по стандартам классического проекта с соответствующими атрибутами. Правильный методологический подход обеспечит последовательное ведение проекта, понимание возможных проблем и путей их решения, прослеживаемость хода проекта для инвестора и заказчиков, а также позволит соблюдать согласованные сроки реализации. Важно определить проектную команду и источники её формирования: внешние или внутренние. Необходимо оценить компетенции персонала компании и возможный потенциал его развития. В случае недостаточной зрелости имеющейся команды одним из выходов из ситуации может быть привлечение экспертов с рынка. При этом важно не только привлечь специалистов, но и обеспечить их эффективную интеграцию в команду, что требует разработки стратегии адаптации и обучения.

Сократить риски проекта поможет также проведение предварительной оценки уровня зрелости компании на предмет готовности к проектному решению. Для этих целей может быть применен чек-лист проекта с оцифровкой, который позволит понять области проекта, которые потребуют наибольшего внимания. Пример оценки состояния автоматизации информационной системы планирования и контроля показателей бизнес-процессов представлен в работе одного из авторов [1]. Обследование с применением чек-листа поможет зафиксировать ключевые проблемы процесса планирования производства. Особое внимание следует обратить на асинхронность и ошибки, связанные с отсутствием интеграции трех уровней планирования, о которых было сказано ранее. Как только находится понимание общего, появляется возможность для лучшего объединения трех горизонтов планирования в одну единую и последовательную структуру. Это позволит не только улучшить качество планирования, но и повысить эффективность всей производственной деятельности компании.

Второй элемент модели - это выбор из существующих или создание собственного ИТ-инструмента для сбора и анализа данных о производственном процессе и используемых ограниченных ресурсах. ИТ-инструментом не обязательно должно быть дорогое профессиональное решение. На первом этапе внедрения это могут быть офисные программы, создающие электронные таблицы. Это позволит накопить опыт работы и достичь необходимого уровня зрелости процессов и сотрудников для перехода к дорогим профессиональным решениям. Например, использование простых электронных таблиц может помочь выявить основные проблемы и потребности в данных, что станет базой для дальнейшего развития ИТ-системы. Кроме того, начальный этап внедрения может включать использование открытых источников данных и бесплатных программных продуктов, что позволит снизить затраты и проверить гипотезы перед крупными инвестициями.

Для процесса планирования производства в рамках системы интегрированного планирования определяется ряд входящих данных и справочников, на основе которых ИТ-инструмент должен предлагать оптимизационные решения по утвержденному алгоритму. К таким данным можно отнести следующие: ассортиментная матрица производимой продукции; данные о текущих запасах готовой продукции, полуфабрикатов, сырья и материалов, а также планы их пополнения; ресурсные спецификации; алгоритмы последовательности производственных операций; справочники нормативно-справочной информации, необходимой для идентификации сырьевых компонентов, а также производимой ассортиментной матрицы; план планово-предупредительных ремонтов и технического обслуживания и пр. Эти данные должны быть структурированы и актуализированы на регулярной основе, чтобы обеспечить точность и своевременность принятия решений. Более того, важно учитывать динамику изменений в данных и возможности их автоматической обработки для минимизации человеческого фактора [7, С. 172-173].

Третий элемент - ИТ-поддержка принятия решений, использующая в том числе алгоритмы машинного обучения для анализа данных и формирования рекомендаций по оптимизации производственного процесса. В рамках данного компонента необходимо определить алгоритм графикования и целевой уровень общей эффективности работы оборудования (Overall Equipment Effectiveness, OEE), а также допустимых отклонений данного показателя и сценариев реагирования на обозначенные отклонения, поскольку только такой подход может обеспечить целевые результаты расчетов при работе системы интегрированного планирования. Регулярный анализ данных и корректировка параметров позволят поддерживать высокий уровень эффективности [18, С. 95].

ИТ-поддержка также подразумевает необходимость собирать и систематизировать возможные допущения в комбинациях производственных процессов и сырьевых составляющих. На основе полученных данных создается инфраструктура для принятия решений по выпуску продукции оптимальным способом и в нужном количестве, как на уровне производственного плана, так и на уровне системы интегрированного планирования в целом.

Среди современных технологических тенденций, связанных с производственным планированием, а также интегрированным планированием, следует упомянуть интернет вещей (IoT), большие данные (Big Data), машинное обучение (ML), искусственный интеллект (AI) и другие. При внедрении современных технологий следует учитывать задержку данных и степень кастомизации ИТ-продуктов. Интернет вещей позволяет собирать огромное количество данных в реальном времени, что делает возможным более точное и оперативное управление производственными процессами. Однако, наличие большого объема данных требует мощных аналитических инструментов для их обработки и интерпретации. Big Data может стать ключевым инструментом для выявления скрытых закономерностей и трендов, которые невозможно обнаружить традиционными методами.

Важно также учитывать, что многие ИТ-продукты требуют кастомизации под конкретные потребности компании, что может значительно увеличить стоимость и сроки внедрения. Поэтому при выборе технологий и решений необходимо тщательно оценивать их применимость и экономическую целесообразность.

Четвертый элемент - интеграция с другими цифровыми системами интегрированного планирования, такими как системы управления складом и запасами, системы прогнозирования и управления продажами, управление цепью поставок, клиентского сервиса и др. Звено оптимизации производственного плана работает в рамках процесса интегрированного планирования и должно ориентироваться на целевые показатели и ограничения, которые введены или генерируются смежными звеньями [22]. При этом достижение максимального показателя общей эффективности работы оборудования может быть главной целью интегрированного планирования, а может снижаться для достижения иной цели компании, что будет определять подход, который применит система в расчетах. В первом случае все остальные звенья системы интегрированного планирования подстраивают свои результаты для достижения максимальной производственной эффективности, во втором – уже планирование производства, действуя в рамках собственных ограничений, обеспечивает максимальную эффективность, выполняя дополнительные ограничения с ориентиром на какую-то иную целевую задачу системы интегрированного планирования. При любом варианте действий необходимо, чтобы произведенная продукция соответствовала определенному уровню целевого запаса, а характеристики произведенной продукции позволяли организовать ее хранение. Одновременно с этим полученная продукция должна быть востребована в рамках прогнозируемых продаж, а ее наличие должно поддерживать целевой уровень клиентского сервиса. Также запланированное производство должно быть поддержано достаточной инфраструктурой транспортного ресурса и внутренней логистики предприятия. В случае одного или нескольких конфликтов оптимального производственного плана с имеющимися ограничениями система должна показать причины возникновения конфликтов, а в случае включения в нее модулей, оптимизирующих решения - предложить способы их решения. Только пройдя все фильтры имеющихся ограничений, производственный план может быть утвержден к исполнению [26, С. 105].

Пятый элемент - обеспечение безопасности данных в системе интегрированного планирования. Вопрос безопасности в интегрированном планировании касается не только непосредственно киберугроз, что является проблемой любой информационной системы, но и правового поля по обращению данных внутри системы. В случае расширения интегрированного бизнес-планирования до систем CPFR, в рамках которой несколько компаний обмениваются данными, которые будут генерировать изменения в планах производства друг друга, на первый план выходят вопросы, связанные с верификацией данных и ограничением круга лиц, которые могут вмешиваться в алгоритмы, ограничения, входящие и выходящие данные планирования производства, а также оформление юридически значимых документов, которые будут регулировать отношения между участниками процесса, работающими в разных компаниях [32, С. 843].

Учитывая широкое использование информационных технологий в различных промышленных и экономических областях, разработка систем и подходов в области кибербезопасности является одной из приоритетных областей и требует постоянного совершенствования с учетом постоянного появления новых типов киберугроз. [13, С. 609]. Важно отметить, что кибербезопасность должна охватывать не только технические аспекты, такие как защита от хакерских атак и утечки данных, но и организационные меры, такие как обучение сотрудников основам цифровой гигиены и создание политик доступа к данным. Кроме того, необходимо внедрять многоуровневые системы защиты, включая шифрование данных, двухфакторную аутентификацию и регулярное тестирование на проникновение для выявления слабых мест. Системы CPFR требуют особого внимания к вопросам конфиденциальности и защищенности данных, поскольку они часто включают обмен чувствительной коммерческой информацией между различными организациями.

Шестой элемент - обучение и развитие персонала, который будет работать с системой. Указанный выше этап регламентации и оптимизации производственного планирования предопределяет декомпозицию целей организации по трем уровням, назначение ответственных, описание иерархии полномочий и закрепление в регламентах ответственности за результат, что потребует компетенций как обслуживающего, так и управляющего процессом персонала. Должны быть определены и регламентированы полномочия и возможности каждой роли, участвующей в процессе планирования производства, а также предоставлены полномочия на систематизацию ошибок и отклонений и предложений по их устранению.

Цифровизация процессов раскрывает необходимость изменения организационных структур, а также потребности в новых возможностях и навыках. В связи с этим возрастает роль внутреннего и внешнего привлечения талантов с элементами удержания талантов и развития карьеры, которые следует учитывать в дизайне организации. Организационная структура является ключевым фактором успеха в устойчивости трансформации бизнес-процесса. Многие компании полагаются на наличие самих проектов и не создают специальную управляющую команду, так как считают, что не нуждаются в такой структуре для реализации проекта. Это ведет к тому, что процесс трансформации останавливается на определенной стадии своего развития и не адаптируется к новым бизнес-задачам, тем самым не помогает организации поддерживать достигнутые изменения и развивать свою зрелость [32, C. 840-841].

Авторы рекомендуют обратить особое внимание обучению персонала современным методам командной работы и управления проектами. Обучение должно включать как теоретическую подготовку, так и практическую работу над реальными проектами. Это поможет сотрудникам быстрее адаптироваться к новым условиям работы и повысить их уверенность в своих силах. Также важно внедрять программы наставничества и коучинга, которые позволят передавать опыт и знания от более опытных сотрудников к новичкам. Развитие персонала должно быть непрерывным процессом, который будет сопровождать всю цифровую трансформацию и помогать компании оставаться конкурентоспособной на рынке.

Седьмой элемент - обновление и улучшение системы на основе обратной связи от пользователей и анализа новых данных. Система требует непрерывного процесса сравнения фактически полученных результатов с изначальными планами, выявление причин отклонений и разработки планов действий по устранению ошибок. При этом ИТ-проект не должен превратиться в бесконечную доработку созданного решения. Необходимо четко определить критерии и показатели, достижение которых закрывает ИТ-проект. Дальнейшее развитие системы после данного этапа осуществляется либо началом нового проекта, либо точечными доработками автоматизированных решений.

Обратная связь от пользователей играет ключевую роль в процессе улучшения системы. Она позволяет выявить проблемы, которые могут быть не очевидны на этапе проектирования и внедрения. Для этого важно создать эффективные каналы коммуникации с пользователями, такие как анкеты, интервью и фокус-группы. Анализ отзывов пользователей позволит понять, какие функции системы наиболее востребованы, а какие требуют доработки или даже удаления. Также важно использовать данные, собранные в процессе работы системы, для выявления скрытых трендов и закономерностей, которые могут помочь улучшить её работу.

Также важно учитывать, что процесс улучшения системы должен быть непрерывным и включать в себя не только технические, но и организационные аспекты. Например, изменения в бизнес-процессах могут потребовать модификации системы, а изменения в системе могут потребовать пересмотра бизнес-процессов. Поэтому важно создать механизмы взаимодействия между различными отделами компании для обеспечения согласованности действий и достижения общих целей [27].

Заключение

В ходе проведенного исследования были решены поставленные задачи, что позволило разработать модель управления цифровизацией процесса планирования производства. Результаты исследования можно сформулировать следующим образом:

1. Обоснована необходимость цифровизации процесса планирования производства. Было показано, что внедрение цифровых технологий способствует повышению эффективности использования ресурсной базы, синхронизации бизнес-процессов и улучшению клиентского сервиса. Экспертный опрос подтвердил высокую значимость цифровой трансформации для промышленных предприятий, особенно в условиях современной российской волатильной внешней среды.

2. Проанализированы проблемы цифровизации процесса планирования производства. В результате экспертного опроса и анализа научных источников были выявлены семь групп проблем, наиболее значимыми из которых оказались:

¾ проблемы, связанные с человеческим капиталом: недостаток компетенций, сопротивление изменениям;

¾ финансовые ограничения: высокие затраты на внедрение и длительный срок окупаемости;

¾ технические / технологические / инфраструктурные ограничения: устаревшая материально-техническая база;

¾ управленческие проблемы: отсутствие понимания механизмов внедрения со стороны руководства.

3. Разработана модель управления цифровизацией производственного планирования. Модель состоит из семи ключевых элементов, которые соответствуют основным функциям менеджмента: планированию, организации, мотивации, мониторингу и контролю. Каждый элемент модели направлен на решение конкретных проблем, выявленных в ходе исследования, и обеспечивает комплексный подход к трансформации процесса.

4. Определены критерии успешности цифровизации. Были установлены ключевые показатели эффективности (KPI), которые позволяют оценить прогресс трансформации на всех этапах реализации. Особое внимание было уделено интеграции этих показателей в общую систему отчетности компании.

5. Созданы механизмы взаимодействия между уровнями планирования. Были выявлены способы синхронизации годового, объемно-календарного и оперативного планирования, что позволяет повысить согласованность действий различных подразделений предприятия и минимизировать конфликты между целевыми показателями.

6. Обеспечена связь между производственным планированием и более широкой системой интегрированного планирования. Были предложены подходы к интеграции производственного планирования с другими бизнес-функциями, такими как управление запасами, логистика, прогнозирование спроса и клиентский сервис.

7. Разработаны рекомендации по непрерывному улучшению системы. Были определены механизмы сбора обратной связи от пользователей и регулярного анализа данных для корректировки параметров системы. Это обеспечивает возможность адаптации к меняющимся условиям внешней среды и внутренним потребностям компании.

Таким образом, результаты исследования позволяют сделать вывод о необходимости применения комплексного подхода к управлению цифровизацией процесса планирования производства. Практическая значимость исследования заключается в адаптивности модели к предприятиям различных отраслей (промышленность, торговля, услуги). Дальнейшие исследования могут быть направлены на тестирование модели в реальных условиях и разработку метрик для оценки её эффективности.

Благодарности: авторы благодарят всех экспертов, принявших участие в опросе, и особенно руководителя сообщества «SCM планирование» Валентина Толкунова за помощь в организации опроса, а также наших научных руководителей, Н.Н. Ползунову и Л.И. Бушуеву, за ценные и конструктивные рекомендации при подготовке статьи.

[1] Источник: составлено авторами на основе экспертного опроса

[2] Источник: составлено авторами на основе экспертного опроса

[3] Источник: составлено авторами на основе проведенного исследования

Источники:

2. Гарафутдинова Н.Я., Жук А.С., Левкин Г.Г. Цифровая трансформация хозяйственной деятельности промышленных предприятий // Национальные приоритеты России. – 2019. – № 2. – c. 42–47.

3. Житяева О.И. Управление цифровой трансформацией промышленного сектора // Вестник Самарского университета. Экономика и управление. – 2021. – № 2. – c. 43–50. – doi: 10.18287/2542-0461-2021-12-2-43-50.

4. Комаров Н.М. Элементы развития методологии управления цифровой трансформацией промышленных предприятий // Вестник Евразийской науки. – 2021. – № 6. – c. 33. – url: https://esj.today/PDF/28ECVN621.pdf.

5. Кремень М.Р. Формирование инструментов внутрифирменного планирования в условиях цифровизации // Молодой ученый. – 2024. – № 8. – c. 36–39.

6. Кузнецов Н.Г., Панасенкова Т.В., Чернышева Н.И. и др. Цифровая трансформация экономики России: траектория развития. - Ростов-на-Дону: Изда-тельско-полиграфический комплекс РГЭУ (РИНХ), 2019. – 319 c.

7. Кузнецов С.В., Кознов Д.В. Управление мастер-данными в рамках итеративного подхода // Онтология проектирования. – 2021. – № 2. – c. 170–184. – doi: 10.18287/2223-9537-2021-11-2-170-184.

8. Ладушин Д.П. Трансформация интегрированного планирования на промышленных предприятиях в условиях цифровой экономики // Гуманитарные, социально-экономические и общественные науки. – 2024. – № 4. – c. 223-226. – doi: 10.23672/SAE.2024.4.4.019.

9. Литвин А.Ю. Цифровая трансформация систем управления бизнес-процессами в российских компаниях // Вестник евразийской науки. – 2023. – c. 46. – url: https://esj.today/PDF/73FAVN223.pdf.

10. Маньков И.А., Гаврилюк Е.С. Цифровая эволюция современного предприятия: анализ процессов автоматизации, цифровизации и цифровой трансформации // Прогрессивная экономика. – 2024. – № 3. – c. 89–99. – doi: 10.54861/27131211_2024_3_89.

11. Мозговой А.И., Кузина Г.П., Крылов А.Н. Организационно-экономические проблемы цифровой трансформации бизнеса российских предприятий // Вестник евразийской науки. – 2022. – № 5. – c. 1–10. – doi: 10.15862/01ECVN522.

12. Озорнин С.Ю., Терлыга Н.Г. Проблемы цифровой трансформации предприятий: управленческий аспект // Евразийский союз ученых. – 2020. – № 4-7. – c. 49–59.

13. Полухтин И.М. Актуальные проблемы кибербезопасности в современном мире // Бюллетень науки. – 2023. – № 6. – c. 608–612.

14. Стоянова О.В., Лезина Т.А., Иванова В.В. Стратегическое управление компанией в условиях цифровой трансформации: анализ концепций, подходов и методов // Вестник Санкт-Петербургского университета. Менеджмент. – 2022. – № 21. – c. 370-394. – doi: 10.21638/11701/spbu08.2022.303.

15. Тарасов И.В. Подходы к формированию стратегической программы цифровой трансформации предприятия // Стратегические решения и риск-менеджмент. – 2019. – № 2. – c. 182–191. – doi: 10.17747/2618-947X-2019-2-182-191.

16. Шпак П.С. Цифровая трансформация промышленного предприятия как фактор повышения его конкурентоспособности // Актуальные проблемы экономики и менеджмента. – 2022. – № 2. – c. 172–184.

17. Яковлева Е. А., Толочко И. А., Ким А. А.,Черняева А. А. Цифровая трансформация системы планирования на основе цифрового двойника // Креативная экономика. – 2021. – № 7. – c. 2811-2826. – doi: 10.18334/ce.15.7.112351.

18. Anusha Ch., Umasankar V. Performance Prediction through OEE-Model // International Journal of Industrial Engineering and Management. – 2020. – № 2. – p. 93–104. – doi: 10.24867/IJIEM-2020-2-256.

19. Beier E.A. Integrated Sales and Operations Planning: Techniques and Processes. - Springer, 2021. – 300 p.

20. Culotta C., Blome C., Henke M. Theories of digital platforms for supply chain management: a systematic literature review // International Journal of Physical Distribution & Logistics Management. – 2024. – № 54(5). – p. 449–475. – doi: 10.1108/IJPDLM-01-2023-0016.

21. Davenport T.H. The AI Advantage: How to Put the Artificial Intelli-gence Revolution to Work. / Second Edition. - Cambridge, MA: MIT Press, 2023. – 280 p.

22. Deepu T.S., Ravi V. A conceptual framework for supply chain digitalization using integrated systems model approach and DIKW hierarchy // Intelligent Systems with Applications. – 2021. – № 10–11. – p. 200048. – doi: 10.1016/j.iswa.2021.200048.

23. Drucker P.F. Management in the Digital Age. - Cambridge: Harvard Business School Press, 1999. – 288 p.

24. Gates K.E. Tactical Sales and Operations Planning. - Wiley, 2022. – 320 p.

25. Kepczynski R., Jandhyala R., Dimofte A., Sankaran G. Integrated Busi-ness Planning: How to Integrate Planning Processes. - Springer International Publishing A&G, 2018. – 265 p.

26. Kumar S., Manjrekar V., Singh V., Kumar Lad B. Integrated yet distributed operations planning approach: A next generation manufacturing planning system // Journal of Manufacturing Systems. – 2020. – № 54. – p. 103–122. – doi: 10.1016/j.jmsy.2020.01.001.

27. Lamarre E. et al. (2023) The Value of Digital Transformation. Harvard Business Review. [Электронный ресурс]. URL: https://hbr.org/2023/07/the-value-of-digital-transformation (дата обращения: 22.02.2025).

28. Levin J.D. The Complete Guide to Sales and Operations Planning. - McGraw Hill, 2023. – 275 p.

29. Ling R.C. Adaptive Sales and Operations Planning. Demand Driven Press. , 2022. – 320 p.

30. Liu K.P., Chiu W., Chu J., Zheng L.J. The Impact of Digitalization on Supply Chain Integration and Performance: A Comparison Between Large Enterprises and SMEs // Journal of Global Information Management. – 2022. – № 30(1). – p. 1–20. – doi: 10.4018/JGIM.311450.

31. Matúšová M., Roman R., Delgado Sobrino D., Hruskova E. Digital tools for production planning as part of decision-making processes in the manufacturing systems // Journal of Physics: Conference Series. – 2019. – № 2540(1). – p. 012019. – doi: 10.1088/1742-6596/2540/1/012019.

32. Panahifar F., Heavey C., Byrne P., Fazlollahtabar H. A framework for Collaborative Planning, Forecasting and Replenishment (CPFR) // Journal of Enterprise Information Management. – 2015. – № 28(6). – p. 838–871. – doi: 10.1108/JEIM-09-2014-0092.

33. Peillona S., Dubruca N. Barriers to digital servitization in French manu-facturing SMEs // Procedia CIRP. – 2019. – № 87. – p. 146–150. – doi: 10.1016/j.procir.2019.09.026.

34. Porter M.E., Heppelmann S.P. How Smart Connected Products Are Transforming Companies // Harvard Business Review. – 2020. – № 6. – p. 90–98.

Страница обновлена: 01.03.2026 в 21:23:35

Download PDF | Downloads: 22

The digitalization management model of production planning

Afanasyes V.B., Rozhkov A.A.Journal paper

Creative Economy

Volume 19, Number 9 (September 2025)

Abstract:

The article examines the development of a management model for the digitalization of production planning aimed at bridging the gap between technological capabilities and the real business needs. The authors suggest an original multi-level model that includes key elements: project preparation, selection of IT tools, system integration, data security, staff training, and continuous improvement.

The article provides the systematic approach to synchronizing digital solutions with operational processes, which reduces the impact of human factors, financial constraints and technical risks. The methodology is based on the analysis of modern concepts of digitalization, expert assessments and process modeling. The research results are valuable for managers of industrial companies, digital transformation specialists and production management researchers.

Keywords: digitalization management model, process optimization, production planning, digitalization problem, digital tools

JEL-classification: L26, M11, M21, O31, O33

References:

Anusha Ch., Umasankar V. (2020). Performance Prediction through OEE-Model International Journal of Industrial Engineering and Management. (2). 93–104. doi: 10.24867/IJIEM-2020-2-256.

Beier E.A. (2021). Integrated Sales and Operations Planning: Techniques and Processes Springer.

Bushueva L.I., Afanasev V.B. (2023). Assessment of the state of automation information system for planning and performance control business processes in the organization. Korporativnoe upravlenie i innovatsionnoe razvitie ekonomiki Severa. (4). 484–496. doi: 10.34130/2070-4992-2023-3-4-484.

Culotta C., Blome C., Henke M. (2024). Theories of digital platforms for supply chain management: a systematic literature review International Journal of Physical Distribution & Logistics Management. (54(5)). 449–475. doi: 10.1108/IJPDLM-01-2023-0016.

Davenport T.H. (2023). The AI Advantage: How to Put the Artificial Intelli-gence Revolution to Work Cambridge: MIT Press.

Deepu T.S., Ravi V. (2021). A conceptual framework for supply chain digitalization using integrated systems model approach and DIKW hierarchy Intelligent Systems with Applications. (10–11). 200048. doi: 10.1016/j.iswa.2021.200048.

Drucker P.F. (1999). Management in the Digital Age Cambridge: Harvard Business School Press.

Garafutdinova N.Ya., Zhuk A.S., Levkin G.G. (2019). Digital transformation of industrial enterprises. Natsionalnye prioritety Rossii. (2). 42–47.

Gates K.E. (2022). Tactical Sales and Operations Planning Wiley.

Kepczynski R., Jandhyala R., Dimofte A., Sankaran G. (2018). Integrated Busi-ness Planning: How to Integrate Planning Processes Springer International Publishing A&G.

Komarov N.M. (2021). Development elements of the methodology for managing the digital transformation of industrial enterprises. Vestnik evraziyskoy nauki. 13 (6). 33.

Kremen M.R. (2024). Formation of internal planning tools in the context of digitalization. The young scientist. (8). 36–39.

Kumar S., Manjrekar V., Singh V., Kumar Lad B. (2020). Integrated yet distributed operations planning approach: A next generation manufacturing planning system Journal of Manufacturing Systems. (54). 103–122. doi: 10.1016/j.jmsy.2020.01.001.

Kuznetsov N.G., Panasenkova T.V., Chernysheva N.I. i dr. (2019). Digital transformation of the Russian economy: the trajectory of development Rostov-on-Don: Izda-telsko-poligraficheskiy kompleks RGEU (RINKh).

Kuznetsov S.V., Koznov D.V. (2021). Master data management in an iterative approach. Ontologiya proektirovaniya. 11 (2). 170–184. doi: 10.18287/2223-9537-2021-11-2-170-184.

Ladushin D.P. (2024). Transformation of integrated planning in industrial enterprises in the digital economy. Humanities, socio-economic and social sciences. (4). 223-226. doi: 10.23672/SAE.2024.4.4.019.

Lamarre E. et al. (2023) The Value of Digital TransformationHarvard Business Review. Retrieved February 22, 2025, from https://hbr.org/2023/07/the-value-of-digital-transformation

Levin J.D. (2023). The Complete Guide to Sales and Operations Planning McGraw Hill.

Ling R.C. (2022). Adaptive Sales and Operations Planning. Demand Driven Press

Litvin A.Yu. (2023). Digital transformation of business process management systems in russian companies. Vestnik evraziyskoy nauki. 15 46.

Liu K.P., Chiu W., Chu J., Zheng L.J. (2022). The Impact of Digitalization on Supply Chain Integration and Performance: A Comparison Between Large Enterprises and SMEs Journal of Global Information Management. (30(1)). 1–20. doi: 10.4018/JGIM.311450.

Mankov I.A., Gavrilyuk E.S. (2024). Digital evolution of a modern enterprise: analysis of automation, digitalization and digital transformation processes. Progressivnaya ekonomika. (3). 89–99. doi: 10.54861/27131211_2024_3_89.

Matúšová M., Roman R., Delgado Sobrino D., Hruskova E. (2019). Digital tools for production planning as part of decision-making processes in the manufacturing systems Journal of Physics: Conference Series. (2540(1)). 012019. doi: 10.1088/1742-6596/2540/1/012019.

Mozgovoy A.I., Kuzina G.P., Krylov A.N. (2022). Digital business transformation organizational and economic problems of russian enterprises and ways to solve them. Vestnik evraziyskoy nauki. 14 (5). 1–10. doi: 10.15862/01ECVN522.

Ozornin S.Yu., Terlyga N.G. (2020). Challenges of digital transformation of enterprises: management perspective. Eurasian Union of Scientists. (4-7). 49–59.

Panahifar F., Heavey C., Byrne P., Fazlollahtabar H. (2015). A framework for Collaborative Planning, Forecasting and Replenishment (CPFR) Journal of Enterprise Information Management. (28(6)). 838–871. doi: 10.1108/JEIM-09-2014-0092.

Peillona S., Dubruca N. (2019). Barriers to digital servitization in French manu-facturing SMEs Procedia CIRP. (87). 146–150. doi: 10.1016/j.procir.2019.09.026.

Polukhtin I.M. (2023). Current cybersecurity issues in the modern world. Byulleten nauki. 4 (6). 608–612.

Porter M.E., Heppelmann S.P. (2020). How Smart Connected Products Are Transforming Companies Harvard Business Review. (6). 90–98.

Shpak P.S. (2022). Digital transformation of an industrial enterprise as a factor of increasing its competitiveness. Aktualnye problemy ekonomiki i menedzhmenta. (2). 172–184.

Stoyanova O.V., Lezina T.A., Ivanova V.V. (2022). Strategic company management during digital transformation: analysis of conceptions, approaches and methods. Vestnik of Saint Petersburg University. 21 (21). 370-394. doi: 10.21638/11701/spbu08.2022.303.

Tarasov I.V. (2019). Approaches to developing a strategic program of company's digital transformation. Strategicheskie resheniya i risk-menedzhment. (2). 182–191. doi: 10.17747/2618-947X-2019-2-182-191.

Yakovleva E. A., Tolochko I. A., Kim A. A.,Chernyaeva A. A. (2021). Digital transformation of a digital twin-based planning system. Creative economy. 15 (7). 2811-2826. doi: 10.18334/ce.15.7.112351.

Zhityaeva O.I. (2021). Managing the digital transformation of the industrial sector. Vestnik Samarskogo universiteta. Ekonomika i upravlenie. 12 (2). 43–50. doi: 10.18287/2542-0461-2021-12-2-43-50.