Сверхминиатюрные вихретоковые преобразователи для исследования алюминиевых сплавов и упрочняющих покрытий

Дмитриев С.Ф.1![]() , Ишков А.В.2

, Ишков А.В.2![]() , Катасонов А.О.2

, Катасонов А.О.2![]() , Маликов В.Н.2

, Маликов В.Н.2![]() , Фадеев Д.А.2

, Фадеев Д.А.2![]()

1 Алтайский государственный университет, ,

2 Алтайский государственный аграрный университет, ,

Скачать PDF | Загрузок: 45

Статья в журнале

Экономика высокотехнологичных производств (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 1, Номер 3 (Июль-сентябрь 2020)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=44198338

Аннотация:

В современной промышленности огромное внимание уделяется повышению надежности деталей и увеличению срока их службы. Исследование деталей и узлов машин неразрушающим методом обеспечивает повышение их надежности и увеличение срока службы. При обработке материалов с целью улучшения эксплуатационных характеристик деталей, важное место занимает получение и исследование износостойких покрытий, пригодных для применения в подвижных сопряжениях и рабочих органах машин. Неразрушающий контроль данных покрытий является актуальной задачей современного машиностроения.

Помимо различных упрочняющих покрытий та же в современной промышленности требуется исследовать сами металлы и сплавы на их основе. Огромное значение имеет возможность выявления подповерхностных дефектов неразрушающими методами контроля. В представленной статье проанализированы возможности разработанной вихретоковой измерительной системы для исследования материалов и покрытий.

Ключевые слова: измерительная система, вихретоковый преобразователь, боридное покрытие, дюралюминий

1. Введение

В настоящее время наибольшее распространение получило упрочнение деталей путем индукционной наплавки твердых сплавов и белых чугунов. Однако результаты проведенных испытаний показывают, что наиболее перспективным классом материалов, обладающим максимальной эрозионной стойкостью, являются твердые (H>10 ГПа) покрытия, изготовленные на основе карбидов металлов. Однако к числу факторов, влияющих на эрозионную стойкость, относится толщина нанесенного покрытия, режимы его осаждения и качество предварительной подготовки поверхности. Так, например, для титанового сплава снижение толщины покрытия до значения меньше 15 мкм приводило к значительному снижению эрозионной стойкости [1–3] (Chernoivanov, Lyalyakin, Aulov, Ishkov, Krivochurov, Ivanayskiy, Koval, Sokolov, 2015; Dmitriev, Lyashchenko, Ishkov, Novozhenov, 2010; Dmitriev, Malikov, Ishkov, Sagalakov, 2013).

В качестве перспективных материалов для защитно-упрочняющих покрытий предлагаются композиты на основе матрицы тройной системы Fe-B-FenB, образующейся непосредственно на поверхности упрочняемой детали при ее борировании в условиях ТВЧ-нагрева из шихты оригинального состава и различных функциональных наполнителей [4–5] (Dmitriev, Malikov, Sagalakov, Ishkov, 2013; Dmitriev, Malikov, Sagalakov, Ishkov, 2014).

Покрытия тройной системы Fe-B-FenB образуются при ТВЧ-нагреве на поверхности упрочняемой детали при прохождении экзотермической топохимической реакции между железом стали и боросодержащей шихтой, взаимодействие захватывает поверхностный слой материала-основы, а продукты реакции составляют с ним одно целое и характеризуются плавным изменением химического состава при переходе границы раздела основа-покрытие, что определяет их высокую адгезию, прочность и износостойкость, специальные свойства.

Важное место в современной гражданской и военной промышленности занимают сплавы из дюралюминия и алюминий-магния. Такие сплавы являются основными конструкционными материалами в авиации и космонавтике – благодаря удачному сочетанию прочности и легкости. Данные сплавы широко применяются при производстве скоростных поездов (например, поездов Синкансэн (Япония)) и во многих других отраслях машиностроения. Дюралюминий также применяют во многих других отраслях современной индустрии: в электротехнической промышленности, в химической и пищевой промышленности, так как этот сплав устойчив к воздействию большинства химикатов и продуктов. Также дюралюминий используют при изготовлении систем вентиляции, в радиотехнике, в строительстве. Например, сплав марки Д16АМ применяется в экстремальных условиях низких температур. Дюралюминий марки Д16Т пластичен, и поэтому используется в судостроении, производстве мебели [6–10] (Prance, Clark, Prance, 2003; Tyutrin, Gerasimov, 2008; Semenov, 1970; Suchkov, 2005; Belyankov, Goldshteyn, 2013).

Дефекты в данных сплавах могут возникать как на стадии литья, так и на стадии последующего изготовления деталей, например, в результате некачественной сварки.

При решении проблем поиска малых дефектов глубокого залегания математические методы обработки сигнала становятся неэффективными, поскольку результаты, полученные с помощью данных методов, не позволяют отличить трещины от поверхностных артефактов [11–13] (Murphy, 1997; Comby, 1997; Frederick, 1990).

Анализ исследований, направленных на решение данной проблемы, свидетельствует о стремлении к миниатюризации вихретоковых преобразователей. В последнее время разработаны датчики, имеющие размеры 5*5 мм с диаметром используемой проволоки в 0,15 мм [14] (Prance, 2000). Однако разработанные датчики не обеспечивают требуемой глубины проникновения и локализации магнитного поля, которые необходимы для локальных измерений в различных неоднородных средах. Для повышения локализации магнитного поля часто применяются концентраторы магнитного поля [11] (Murphy, 1997). Данная конструкция обеспечивает значительное преимущество, обеспеченное исключением рассеивания вихревых токов по поверхности объекта контроля [15] (Prance, Clark, Prance, 2003). Глубина проникновения магнитного поля при этом увеличивается до значения 2,5 мм.

2. Методы и средства измерений

В исследовании применялась следующая измерительная система: конструкция измерительной системы включает в себя два дифференциально включенных сверхминиатюрных преобразователя, обеспечивающих высокую локализацию магнитного поля. Возбуждающая обмотка сверхминиатюрного преобразователя состоит из 10 витков, а ее диаметр составляет 0,12÷0,13 мм. Измерительная обмотка состоит из 130 витков и имеет диаметр 0,05÷0,08 мм. С целью минимизации влияния возбуждающей обмотки на регистрируемый сигнал в схему включена компенсационная обмотка, подключенная к измерительной обмотке по известной дифференциальной схеме. Она состоит из 20 витков. Для намотки витков используется медная проволока, имеющая толщину 5 мкм. Обмотки наматываются на сердечник пирамидальной формы. Предлагаемая форма сердечника благоприятствует локализации магнитного поля. Сердечник изготовлен из феррита со значением начальной магнитной проницаемости 500 [3, с. 198] (Dmitriev, Malikov, Ishkov, Sagalakov, 2013, р. 198). Измерительная система, построенная на основе миниатюрного вихретокового преобразователя, работает следующим образом. Программное обеспечение персонального компьютера управляет работой генератора, который формирует последовательность прямоугольных импульсов напряжения с определенной частотой, необходимой для работы вихретоковых преобразователей. Импульсы напряжения с выхода генератора передаются на два последовательно включенных интегратора, после чего направляются на вход усилителя мощности. С выхода усилителя импульсы напряжения поступают на возбуждающие катушки индуктивности вихретоковых преобразователей. Разность выходных напряжений измерительных катушек преобразователей несет информацию о структурных неоднородностях объекта контроля, находящихся в зоне действия вихретоковых преобразователей. Разность выходных напряжений преобразователей выделяется и усиливается в специальном микрофонном усилителе. Сигнал поступает на амплитудный детектор после прохождения двух последовательно подключенных качественных фильтров низких частот и двух последовательно подключенных селективных усилителей. Далее сигнал через аналого-цифровой преобразователь передается на персональный компьютер. Благодаря одновременному управлению частотой генерируемого сигнала на возбуждающей катушке и частотой среза системы фильтрации, а также селективного усиления происходит выделение полезного сигнала, несущего информацию о распределении электропроводности внутри объекта, в частности о возможных дефектах объекта. Программное управление позволяет изменять рабочую частоту измерительной системы так, чтобы сигнал, получаемый с измерительной обмотки, был надежно зарегистрирован. С целью оценки максимальной глубины залегания и линейных размеров дефектов, для нахождения которых целесообразно использовать вихретоковый метод контроля, был подготовлен образец с модельными дефектами.

3. Экспериментальные результаты

3.1. Исследование алюминиевых образцов

В качестве объекта исследования была выбрана алюминиевая пластина с тремя модельными дефектами в виде прорезей, залегающих на глубине от 1 до 4 мм. Ширина дефекта составляла 0,6 мм.

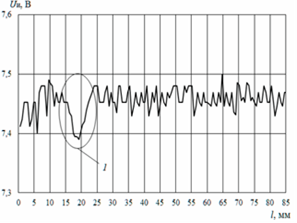

С целью определения чувствительности датчика к дефектам, залегающим в глубине металла, осуществлялось сканирование с бездефектной стороны образца (рис. 1, 2). Результаты исследований, полученные при обработке сигнала с помощью разработанной системы усиления и фильтрации сигнала, позволили явно обнаружить все 3 прорези по падению амплитуды сигнала (рис. 1). Падение амплитуды сигнала на первом дефекте составляло величину порядка 0,75 В, на втором – 0,2 В, на третьем – 0,1 В.

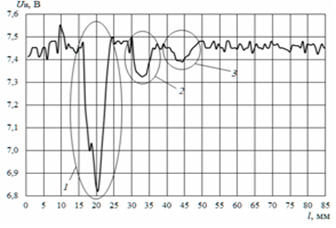

Рисунок 2 показывает целесообразность использования системы усилителей и полосовых фильтров при поиске дефектов глубокого залегания. Дефекты, лежащие на глубине 3 мм и более, практически незаметны на фоне помех без использования системы фильтрации, однако эффективная очистка сигнала позволяет локализовать все три дефекта.

Результаты эксперимента показывают эффективность разработанной измерительной системы для поиска дефектов толщиной от 1 мм, залегающих на глубине до 5 мм.

Рисунок 1. Вид сигнала, полученного при сканировании образца без использования системы обработки сигнала

Рисунок 2. Вид сигнала, полученного при сканировании образца с использованием системы обработки сигнала

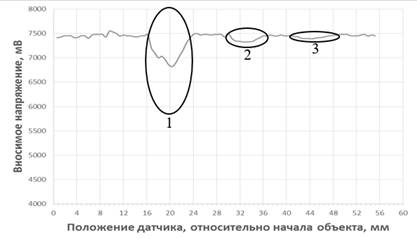

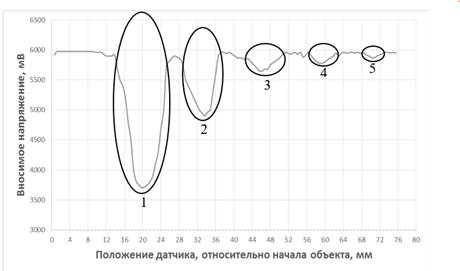

В качестве второго объекта была использована пластина из дюралюминия с пятью моделированными дефектами, залегающими на глубине от 1 до 5 мм. Ширина дефектов составляла 0,2 мм. Для демонстрации эффективности системы из двух преобразователей первоначально было проведено сканирование измерительной системой, включающей в себя один вихретоковый преобразователь, во втором эксперименте измерения проводились с использованием системы, включающей в себя два вихретоковых преобразователя. Результаты исследований приведены на рисунках 3 и 4.

![]()

Рисунок 3. График изменения вносимого напряжения от дефектов (с использованием одного ВТП)

На рисунке 3 представлен график изменения вносимого напряжения от дефектов. Для одного преобразователя (без использования второго) величина изменения вносимого напряжения в области дефекта 1, расположенного на глубине 1 мм, по сравнению с бездефектной частью, составляла 0,5 В (около 10 % от бездефектного уровня сигнала). Изменение вносимого напряжения, вызываемого дефектом 2, расположенным на глубине 2 мм, по сравнению с бездефектной частью, составляло 0,1 В. Дефект 3, расположенный на глубине 3 мм, практически незаметен.

![]()

Рисунок 4. График изменения вносимого напряжения от дефектов (с использованием двух ВТП)

На рисунке 4 представлен график изменения вносимого напряжения от дефектов, полученного с помощью модернизированного датчика. Величина изменения вносимого напряжения в области дефекта 1, расположенного на глубине 1 мм, по сравнению с бездефектной частью, составляла 2,5 В (около 40% от бездефектного уровня сигнала). Изменение вносимого напряжения, вызываемого дефектом 2, расположенным на глубине 2 мм, по сравнению с бездефектной частью, составляло 1 В. Дефект 3, расположенный на глубине 3 мм, дал изменение амплитуды сигнала в 0,4 В, и дефект 4 на глубине 4 мм характеризуется изменением амплитуды в 0,2 В, дефект 5 на глубине в 5 мм – изменением амплитуды в 0,1 В.

3.2. Исследование упрочняющих покрытий

В качестве основных объектов исследования в работе были выбраны стали 65Г и 50ХГА, износостойкие боридные покрытия тройной системы Fe-B-FenB, которые исследовались методами электронной растровой микроскопии (РЭМ Philips SEM 515) и вихретоковыми неразрушающими методами (ВДДС-5).

Исследованные составы трех-, четырехкомпонентных борирующих смесей наносились на образцы сталей 65Г, 50ХГА в виде обмазок на жидком стекле, гидролизованном этилсиликате или полимерной основе для осуществления борирования с использованием ТВЧ-нагрева.

Были обнаружены 4 основных типа структур износостойкого боридного покрытия, образующегося с использованием ТВЧ-нагрева: I – в виде железо-боридной эвтектики с замкнутыми карбидными областями, II – покрытие, состоящее из кристаллов борида марганца, в виде пластин, расположенных в более мягкой матрице из ледебуритоподобной железо-боридной эвтектики, III – структура в виде железо-боридной эвтектики с крупными зернами, и IV – покрытие, состоящее из игольчатых кристаллов борида марганца или хрома, расположенных в более мягкой матрице из ледебуритоподобной железо-боридной эвтектики.

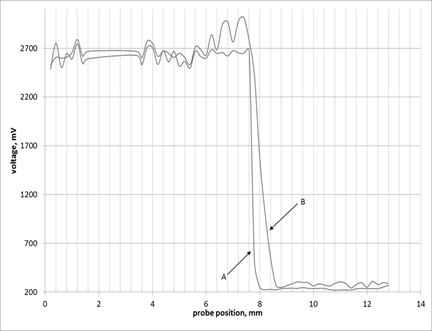

На рисунке 5 представлены результаты исследования покрытий, полученных с использованием вихретокового метода. Сканирование образца осуществлялось с помощью двух дифференциально включенных датчиков.

Рисунок 5. Результаты исследований упрочненных и неупрочненных деталей с использованием вихретокового метода контроля

Источник: составлено автором.

4. Заключение

Была установлена явная связь электромагнитных и прочностных характеристик покрытия. При сканировании образца без покрытия скорость падения амплитуды сигнала, несущего информацию о свойствах вещества, заметно превышала скорость падения сигнала при сканировании образца с покрытиями. Сравнение результатов тестирования показывает наличие зависимостей между электромагнитными характеристиками и износостойкостью покрытий.

Увеличение износостойкости упрочненных слоев при увеличении времени ТВЧ-нагрева у состава 2 объясняется уменьшением твердости основной упрочняющей фазы. Это позволяет утверждать, что характеристики боридных покрытий, получаемых на конструкционных и легированных сталях с использованием ТВЧ-нагрева, изменяются не монотонно, а имеют некий оптимум в своих зависимостях от времени. Для контроля данных характеристик целесообразно использовать неразрушающие вихретоковые методы, позволяющие оперативно исследовать получаемые покрытия и сделать вывод об их качестве.

Также результаты эксперимента демонстрируют большие возможности метода вихревых токов при исследовании дефектов, скрытых в толще металла. Если ранее вихретоковый метод контроля мог использоваться лишь для контроля поверхностных дефектов (трещин, прорезей, нарушения сплошности поверхностного слоя металла), то благодаря использованию сверхминиатюрных вихретоковых преобразователей и специального программного обеспечения становится возможным локализовать магнитное поле на малом участке объекта контроля и добиться значительной глубины проникновения поля вглубь исследуемого объекта при подборе соответствующей частоты поля, создаваемого возбуждающей обмоткой.

Источники:

2. Дмитриев С.Ф., Лященко Д.Н., Ишков А.В., Новоженов А.В. Особенности реализации аппаратной части виртуализированных измерительных приборов в методе вихревых токов // Ползуновский вестник. – 2010. – № 2. – c. 118-122.

3. Дмитриев С.Ф., Маликов. В.Н., Ишков А.В., Сагалаков А.М. Исследование неоднородных материалов методом вихревых токов // Известия Алтайского государственного университета. – 2013. – № 1-1. – c. 197-201.

4. Дмитриев С.Ф., Маликов В.Н., Сагалаков А.М., Ишков А.В. Виртуализированный измеритель-трансформер // Датчики и системы. – 2013. – № 3. – c. 22-26.

5. Дмитриев С.Ф., Маликов В.Н., Сагалаков А.М., Ишков А.В. Сверхминиатюрные токовихревые преобразователи для исследования переходов металл-диэлектрик // Приборы и техника эксперимента. – 2014. – № 6. – c. 102-103. – doi: 10.7868/S0032816214060032 .

6. Prance R.J., Clark T.D., Prance H. Compact room-temperature induction magnetometer with superconducting quantum interference level field sensitivity // Rev. Sci. Instrum. – 2003. – № 74. – p. 3735-3739.

7. Тютрин С.Г., Герасимов В.Я. Оценка нагруженности деталей машин с помощью вихретокового контроля металлопокрытий // Вестник машиностроения. – 2008. – № 4. – c. 34-35.

8. Семенов В.С. Электромагнитные методы дефектоскопии и контроля в СФТИ и Томском госуниверситете // Труды СФТИ. – 1970. – № 52. – c. 59-85.

9. Сучков Г.М. Современные возможности ЭMA дефектоскопи // Дефектоскопия. – 2005. – № 12. – c. 24-39.

10. Белянков В.Ю., Гольдштейн А.Е. Оптимизация конструктивных параметров вихретокового преобразователя для дефектоскопии прутков и труб с использованием возбуждения продольных вихревых токов // Вестник науки Сибири. – 2013. – № 8. – c. 63-67.

11. Murphy E.L. Steam Generator Tube Integrity - U.S. Nuclear Regulatory Commission Perspective // Fourth Water Reactor Safety Information Meeting. – 1997. – № 2. – p. 313-322.

12. Comby R Secondary Side Corrosion in Steam Generator Tubes: Lessons Learned in France from the In-Service Inspection Results // Nucl Eng. Des. – 1997. – № 168. – p. 255-259.

13. Frederick G. Belgian Approach to Steam Generator Tube Plugging for Primary Water Stress Corrosion Cracking. - Berlin: Belgatom, 1990. – 197 p.

14. Prance R.J. Ultra low noise induction magnetometer for variable temperature operation // Sensors Actuators. – 2000. – № 85. – p. 361-364.

15. Prance R.J., Clark T.D., Prance H. Compact room-temperature induction magnetometer with superconducting quantum interference level field sensitivity // Rev. Sci. Instrum. – 2003. – № 74. – p. 3735-3739.

Страница обновлена: 01.03.2026 в 19:54:16

Download PDF | Downloads: 45

Superminiature eddy current transducers for the study of boride coatings

Dmitriev S.F., Ishkov A.V., Katasonov A.O., Malikov V.N., Fadeev D.A.Journal paper

High-tech Enterprises Economy

Volume 1, Number 3 (July-september 2020)

Abstract:

In modern industry, great attention is paid to improving the reliability of parts and increasing their service life. Non-destructive testing of machine parts and components improves their reliability and increases their service life. When processing materials in order to improve the performance of parts, it is important to obtain and study wear-resistant coatings suitable for implementation in mobile interfaces and working bodies of machines. Non-destructive testing of these coatings is an urgent task of modern mechanical engineering.

In addition to various strengthening coatings, in modern industry, it is necessary to study the metals and alloys made on their basis. The ability to detect subsurface defects by non-destructive testing methods is of great importance. The capabilities of the developed eddy current measuring system for the study of materials and coatings are analyzed in the article.

Keywords: measuring system, the eddy current transducer, boride coating, duralumin

References:

Belyankov V.Yu., Goldshteyn A.E. (2013). Optimizatsiya konstruktivnyh parametrov vikhretokovogo preobrazovatelya dlya defektoskopii prutkov i trub s ispolzovaniem vozbuzhdeniya prodolnyh vikhrevyh tokov [Optimization of design parameters of an eddy current Converter for flaw detection of bars and pipes using the excitation of longitudinal eddy currents]. Vestnik nauki Sibiri. 2 (8). 63-67. (in Russian).

Chernoivanov V.I., Lyalyakin V.P., Aulov V.F., Ishkov A.V., Krivochurov N.T., Ivanayskiy V.V., Koval D.V., Sokolov A.V. (2015). Osobennosti iznashivaniya detaley selkhozmashin, uprochnennyh kompozitsionnymi boridnymi pokrytiyami FenB-Fe-B [Wear characteristics of agricultural machinery parts reinforced with FenB-Fe-B composite boride coatings]. Trenie i iznos. 36 (2). 174-180. (in Russian).

Comby R (1997). Secondary Side Corrosion in Steam Generator Tubes: Lessons Learned in France from the In-Service Inspection Results Nucl Eng. Des. (168). 255-259.

Dmitriev S.F., Lyaschenko D.N., Ishkov A.V., Novozhenov A.V. (2010). Osobennosti realizatsii apparatnoy chasti virtualizirovannyh izmeritelnyh priborov v metode vikhrevyh tokov [Features of hardware implementation of virtualized measuring devices in the eddy current method]. Polzunovsky Herald. (2). 118-122. (in Russian).

Dmitriev S.F., Malikov V.N., Sagalakov A.M., Ishkov A.V. (2013). Virtualizirovannyy izmeritel-transformer [Virtualized transformer meter]. Datchiki i sistemy. (3). 22-26. (in Russian).

Dmitriev S.F., Malikov V.N., Sagalakov A.M., Ishkov A.V. (2014). Sverkhminiatyurnye tokovikhrevye preobrazovateli dlya issledovaniya perekhodov metall-dielektrik [Superminiature eddy current probes for studies of transitions metal-insulator]. Pribory i tekhnika eksperimenta. (6). 102-103. (in Russian). doi: 10.7868/S0032816214060032 .

Dmitriev S.F., Malikov. V.N., Ishkov A.V., Sagalakov A.M. (2013). Issledovanie neodnorodnyh materialov metodom vikhrevyh tokov [Investigation of inhomogeneous materials by eddy current method]. Izvestiya of Altai State University Journal. (1-1). 197-201. (in Russian).

Frederick G. (1990). Belgian Approach to Steam Generator Tube Plugging for Primary Water Stress Corrosion Cracking

Murphy E.L. (1997). Steam Generator Tube Integrity - U.S. Nuclear Regulatory Commission Perspective Fourth Water Reactor Safety Information Meeting. (2). 313-322.

Prance R.J. (2000). Ultra low noise induction magnetometer for variable temperature operation Sensors Actuators. (85). 361-364.

Prance R.J., Clark T.D., Prance H. (2003). Compact room-temperature induction magnetometer with superconducting quantum interference level field sensitivity Rev. Sci. Instrum. (74). 3735-3739.

Prance R.J., Clark T.D., Prance H. (2003). Compact room-temperature induction magnetometer with superconducting quantum interference level field sensitivity Rev. Sci. Instrum. (74). 3735-3739.

Semenov V.S. (1970). Elektromagnitnye metody defektoskopii i kontrolya v SFTI i Tomskom gosuniversitete [Electromagnetic methods of inspection and control in Siberian Physical-Technical Institute and Tomsk State University]. Trudy SFTI. (52). 59-85. (in Russian).

Suchkov G.M. (2005). Sovremennye vozmozhnosti EMA defektoskopi [Modern capabilities of EMA flaw detection]. Defektoskopiya. (12). 24-39. (in Russian).

Tyutrin S.G., Gerasimov V.Ya. (2008). Otsenka nagruzhennosti detaley mashin s pomoshchyu vikhretokovogo kontrolya metallopokrytiy [Assessment of machine parts loading using eddy current control of metal coatings]. Vestnik mashinostroeniya. (4). 34-35. (in Russian).