Методика оптимизации численности персонала современном предприятии

Статья в журнале

Российское предпринимательство *

№ 12 (24), Декабрь 2001

* Этот журнал не выпускается в Первом экономическом издательстве

Аннотация:

Методика оптимизации численности персонала на ОАО «Горьковский автомобильный завод: цели ее применения, краткая характеристика, технологии расчета и порядка реализации. Все наиболее важные положения статьи авторы систематизировали в таблицах и диаграмме.

Ключевые слова: численность персонала, методики расчетов

Известно, что в настоящее время наблюдаются тенденции, когда финансово-промышленные группа (далее “Компания”) вкладывает свой капитал, перекупая контрольные пакеты акций крупных промышленных предприятий, представленных на рынке, как правило, в форме открытых акционерных обществ (далее “Предприятие”). После изучения ситуации, сложившейся на ряде таких предприятий можно сделать вывод о том, что практически всегда требуется реорганизация работы с их персоналом. Рассмотрим ситуацию, когда “Компания” принимает решение о необходимости разработки плана мероприятий по переводу персонала “Предприятия” на новую систему оплаты труда и срочные контрактные трудовые отношения. Для реализации данного проекта необходимо провести анализ численности персонала Предприятия с целью приведения ее к оптимальным границам. Рассмотрим этот вопрос с организационно-методических и практических результатов.

1 Цели применения методики оптимизации численности персонала.

Проведенный на практике анализ состояния работы по определению необходимой численности персонала Предприятия и организации оплаты труда дал возможность:

2 Краткая характеристика метода, технологии его расчета и порядка реализации

На современном этапе существует несколько основных методик расчета численности персонала:

1. Методика прямой зависимости от производственной программы (МПЗ).

2. Методика коэффициентной зависимости от производственной программы (МКЗ)

3. Методика “процессной” численности (МПЧ).

Путем объединения МПЗ и МКЗ была получена методика дающая возможность более точно проанализировать состояние структуры персонала предприятия и выбрать наиболее выгодный, с точки зрения затрат, вариант оптимизации.

Технология расчета объединенного метода включает в себя проведение следующих шагов:

1) выбор базисного года;

2) расчет численности основных рабочих (ОР) пропорционально изменению программы в базовом году;

3) деление ОР на группы по коэффициентам в зависимости от производственной программы;

4) экспертное определение коэффициента зависимости каждой группы от производственной программы;

5) расчет численности вспомогательных рабочих по группам аналогично ОР;

6) деление руководителей, специалистов, служащих (РСС) по группам в зависимости от производственной программы;

7) экспертное определение коэффициента зависимости каждой группы от производственной программы;

8) расчет численности персонала по группам.

К сожалению, в процессе сбора статистической информации, выяснилось, что на исследуемом предприятии с 1985г. не ведутся никакие работы по обновлению методик оптимизации численности персонала и, как следствие, не производится сбор отраслевой статистической информации. К тому же на предприятии были частично сокращены и частично перепрофилированы все ранее существовавшие подразделения, занимающиеся методологической работой.

Учитывая данные причины, порядок реализации данной объединенной методики претерпел следующие изменения:

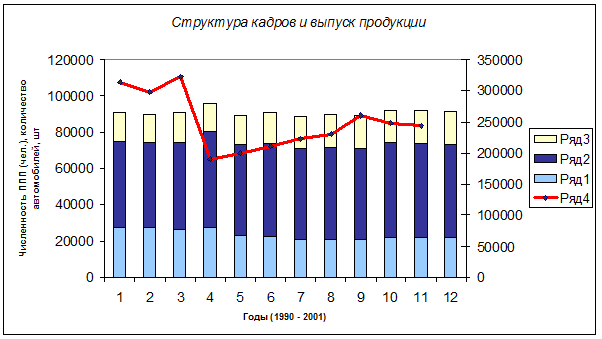

Рис. 1. Динамика изменения структуры кадров и выпуска продукции с 1990 по 2001 гг.

где:

ряд 1 - численность основных рабочих (левая ось)

ряд 2 - численность вспомогательных рабочих (левая ось)

ряд 3 - численность руководителей, специалистов и служащих ‑ РСС (левая ось)

ряд 4 - количество автомобилей (объем выпуска) (правая ось)

3. Структура расчета объединенного метода оптимизации численности персонала

Иcходными данными для расчета высвобождения численности работающих и повышения производительности труда являются следующие факторы:

‑ изменение объемов производства,

‑ фактическое изменение численности работающих,

‑ изменение сложности установленного технологического оборудования,

Для расчета снижения численности введем следующие величины:

‑ норму управляемости для РСС,

‑ выработку товарной продукции на вспомогательного рабочего,

‑ корреляционный коэффициент изменения объемов производства (учитывающий фактор изменения численности),

‑ задание по росту производительности труда,

‑ задание по снижению трудоемкости выпускаемой продукции.

В качестве исходных величин примем ТЭП за 1993 год – год стабильной и производительной работы предприятия, год наибольшей выработки товарной продукции на одного работающего (табл. 1).

Таблица 1

Технико-экономические показатели работы в 1993 и 2000 годах

|

|

1993 год

|

2000 год

|

Коэффициент

изменения | |

|

Выпуск продукции

|

322851

|

248574

|

0,77

| |

|

Численность ППП

|

Основные рабочие

|

27614

|

22264

|

0,806

|

|

|

Вспомогательные раб.

|

52626

|

51621

|

0,98

|

|

|

РСС

|

15798

|

18331

|

1,16

|

|

|

Всего

|

96038

|

92216

|

0,960

|

|

Объем производства в тыс. н/ч

|

54615,9

|

44600,1

|

0,816

| |

|

Установленное технологич. оборудование.

|

Ремонтные ед.

|

589493

|

578205

|

0,981

|

|

|

Физические ед.

|

33782

|

31180

|

0,923

|

|

|

Коэфф.ремонтной сложности

|

17,45

|

18,544

|

1,063

|

|

Выработка в н/ч на 1 всп. раб.

|

974,67

|

863,99

|

0,886

| |

Расчет высвобождаемой численности в условиях 2000 года

Для расчета снижения численности определим исходные величины:

2. Задание по снижению трудоемкости выпускаемой продукции в объеме производства на 2001 год составляет 2,17% (табл. 2).

Таблица 2

Задание по снижению трудоемкости

|

КЛП

|

0,61%

|

ПЛА

|

1,73%

|

ПАЛА

|

1,89%

|

КДПП

|

4,06%

|

ДОЗ

|

2,14%

|

|

КЦЛ

|

2,23%

|

ПАК

|

0,84%

|

ЗКС

|

2,45%

|

КАМС

|

0,05%

|

|

|

|

ПРП

|

2,24%

|

ЗМГА

|

5,61%

|

ПГА

|

2,84%

|

ЗДД

|

1,49%

|

ИТОГО

|

2,17%

|

3. Задание по росту производительности труда: для вспомогательных рабочих установим задание 5%.

4. Оптимизация численности подразделений основного производства:

Подразделения основного производства включают в себя три категории работающих:

‑ основные рабочие,

‑ вспомогательные рабочие по подготовке производства,

‑ руководители, специалисты и служащие.

Основные рабочие.

Исходной величиной для расчета высвобождаемой численности основных рабочих является задание по снижению трудоемкости выпускаемой продукции на 2001 год.

Вспомогательные рабочие по подготовке производства.

Исходной величиной для расчета высвобождаемой численности вспомогательных рабочих является деление общей численности вспомогательных рабочих на три группы (табл. 3):

I группа – прямо зависит от производственной программы (коэффициент связи изменения численности с изменением объемов производства = 1)

II группа – косвенно зависит от производственной программы (коэффициент связи изменения численности с изменением объемов производства = 0.3)

III группа – незначительно зависит от программы (коэффициент связи изменения численности с изменением объемов производства = 0.1)

Таблица 3

Деление численности вспомогательных рабочих по подготовке производства по группам

|

Подразделения

|

Всего

|

I группа

|

II группа

|

III группа

|

|

КЛП

|

100%

|

22,1%

|

58%

|

19,9%

|

|

КЦЛ

|

100%

|

17,2%

|

67,3%

|

15,5%

|

|

ПРП

|

100%

|

22,7%

|

62,1%

|

15,2%

|

|

ПЛА

|

100%

|

30,5%

|

50,5%

|

19%

|

|

ПАК

|

100%

|

31,3%

|

49,8%

|

18,9%

|

|

ЗМГА

|

100%

|

38,1%

|

47,8%

|

14,1%

|

|

ПАЛА

|

100%

|

36,7%

|

42,7%

|

20,6%

|

|

ЗКС

|

100%

|

37,0%

|

47,9%

|

15,1%

|

|

ПГА

|

100%

|

28,7%

|

52,8%

|

18,5%

|

|

КДПП

|

100%

|

22,1%

|

52,2%

|

25,7%

|

|

КАМС

|

100%

|

10,1%

|

42,5%

|

47,4%

|

|

ЗДД

|

100%

|

38,8%

|

36,1%

|

25,1%

|

|

ДОЗ

|

100%

|

59,7%

|

24,7%

|

15,6%

|

|

ИТОГО

|

100%

|

31,4%

|

50,5%

|

18,1%

|

Исходной величиной для расчета высвобождаемой численности руководителей, специалистов и служащих является приведение норм управляемости к оптимальному значению. В укрупненном расчете в качестве базовой нормы управляемости принято сложившееся соотношение численности рабочих к РСС. При расчете высвобождаемой численности по структурным подразделениям предполагается ужесточение норм управляемости на корреляционный коэффициент изменения объемов производства.

5. Высвобождение численности подразделений подготовки производства и функциональных служб и отделов.

Исходной величиной для расчета высвобождаемой численности рабочих в подразделениях подготовки производства и функциональных службах и отделах является деление их общей численности на две группы:

I группа – косвенно зависит от производственной программы (коэффициент связи изменения численности с изменением объемов производства = 0.5)

II группа – незначительно зависит от программы (коэффициент связи изменения численности с изменением объемов производства = 0.1)

Таблица 4

Деление численности подразделения подготовки производства по группам

|

4 Всего

|

I группа

|

II группа

| |

|

5 Подразделения подготовки производства

|

100%

|

87%

|

13%

|

|

Функциональные службы и отделы

|

100%

|

72%

|

28%

|

|

Итого

|

100%

|

76%

|

24%

|

4. Мероприятия, направленные на повышение производительности труда и высвобождение численности персонала

Из вышеприведенных расчетов видно, что в дальнейшем на предприятии необходимо:

‑ количества и состава оборудования,

‑ сменности работы оборудования и рабочих,

‑ загрузки оборудования,

‑ количества невыходов на работу,

‑ изменений фонда рабочего времени.

Сокращения:

ЕТС – Единая тарифная сетка;

МПЗ – Методика прямой зависимости от производственной программы;

МКЗ – Методика коэффициентной зависимости от производственной программы;

МПЧ – Методика “процессной” зависимости;

ОР – Основные рабочие;

РСС – Руководители, специалисты, служащие;

ТЭП – Технико-экономические показатели;

КЛП – кузнечно-литейное производство;

КЦЛ – корпус цветного литья;

ПРП – прессово-рамное производство;

ПЛА – производство легковых автомобилей;

ПАК – производство арматуры и колес;

ЗМГА – завод мостов грузовых автомобилей;

ПАЛА – производство агрегатов легковых автомобилей;

ЗКС – завод коробок скоростей;

ПГА – производство грузовых автомобилей;

КДПП – корпус деталей из пенополиуретана и пластмасс;

КАМС – корпус автомобилей малых серий;

ЗДД – завод дизельных двигателей;

ДОЗ – деревообрабатывающий завод.

Страница обновлена: 22.01.2024 в 19:56:03

Metodika optimizatsii chislennosti personala sovremennom predpriyatii

Ivanov Y.V.Journal paper