Управление жизненным циклом изделий в научно-производственной организации: обратная связь от эксплуатации к проектированию

Малафеев С.И.1,2, Малафеева А.А.3, Мартынов К.А.4,1

1 ООО Компания «Объединённая Энергия», ,

2 Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых, ,

3 Российская Академия народного хозяйства и государственной службы при Президенте Российской Федерации, Владимирский филиал, ,

4 ОЧУВО «Московский инновационный университет», ,

Скачать PDF | Загрузок: 24

Статья в журнале

Экономика высокотехнологичных производств (РИНЦ, ВАК)

опубликовать статью | оформить подписку

Том 6, Номер 3 (Июль-сентябрь 2025)

Эта статья проиндексирована РИНЦ, см. https://elibrary.ru/item.asp?id=83066990

Аннотация:

Постоянное развитие техники и технологий горных работ происходит за счет обновления и совершенствования машин, оборудования, аппаратных и программных средств. При этом решение актуальных задач влечет за собой новые проблемы для науки практики. Практические потребности горных предприятий являются основным источником задач для научно-производственных предприятий. Для успешного и быстрого решения новых задач актуальные данные могут быть получены на основе исследований в условиях эксплуатации. При этом в условиях цифровизации необходимые данные для проектирования могут поступать от объекта автоматически и обрабатываться с помощью искусственного интеллекта. Научные исследования на этапе эксплуатации обеспечивают получение новых данных и их эффективное использование для базы знаний, и совершенствования методик проектирования. База актуальных данных включает материалы, полученные из эксплуатации, и разработанные на основе научных исследований методики расчетов и проектирования. Конструкторская и технологическая подготовка производства осуществляется с учетом реальных условий эксплуатации изделий. Оборудование должно обеспечивать заданные показатели: высокую надежность, ремонтопригодность, безопасность, уровень технической готовности, стоимость владения. Таким образом, этап эксплуатации является не только продолжением разработки наукоёмкого изделия, но и источником информации для решения научных, проектно-конструкторских и экономических задач

Ключевые слова: управление, жизненный цикл, исследование, проектирование, производство, эксплуатация, автоматизация

JEL-классификация: E24, J24, O15

Введение

Добывающая промышленность является основой экономического развития страны. Современные горные предприятия в России, как и во всем мире, оснащаются сложным высокоэффективным автоматизированным промышленным оборудованием [6-7; 11-12]. Производство компонентов для горных машин в большинстве случаев имеет мелкосерийный характер, а специальное электрооборудование и системы управления для них разрабатываются и изготавливаются малыми и средними научно-производственными предприятиями [12-13]. Машины для добычи полезных ископаемых относятся к объектам длительного срока эксплуатации. При этом в условиях возрастания сложности и ресурсоемкости разработок, развития кооперации участников разработок и производства, происходит быстрое обновление технических средств и программных продуктов. Средства автоматизации и программное обеспечение для них характеризуются быстрым моральным старением. Оборудование в горной промышленности находится в тяжелых условиях эксплуатации и подвергается действию множества вредных воздействий [7; 23]. Важнейшим требованием к оборудованию является высокая надежность, которая, как известно, «закладывается при проектировании, обеспечивается при производстве и поддерживается при эксплуатации» (триада надежности). В этих условиях принципиально возрастает ответственность разработчиков и изготовителей оборудования не только за качество изделий, но и за их эффективную работу в течение всего срока эксплуатации. Это означает, что для условий горной промышленности управление жизненным циклом изделий имеет повышенную актуальность.

Организация современного производства наукоёмкой продукции основана на концепции CALS (Computer – aided Acquisitionand Logistic Support – автоматизированная система закупок и материально-технического обеспечения). Это система информационной поддержки жизненного цикла сложных наукоемких изделий: от идеи создания, проектирования, изготовления до контрактных поставок, эксплуатации и утилизации [3-4; 9]. Вопросам организации жизненного цикла в настоящее время уделяется значительное внимание [15-16; 18]. Подробно исследованы маркетинговое обеспечение наукоёмкой продукции, экономические аспекты этапов жизненного цикла, информационное сопровождение изделий, поддержание работоспособности, модернизация в процессе эксплуатации, обновление программного обеспечения и др. [1-2; 5; 8; 10; 17]. Для научно-производственных предприятий, выполняющих разработки наукоёмких изделий особое значение, имеют аналитические данные о характеристиках продукции в условиях эксплуатации с целью проверки адекватности моделей, использованных при проектировании, методик расчетов, эффективности технических решений и др. [13-14]. Именно опыт эксплуатации позволяет получить объективные данные для совершенствования методик проектирования и оптимизации технических решений.

В настоящей работе представлены результаты анализа технологии управления жизненным циклом электрооборудования и систем автоматики с учетом специфики горных машин, реализуемой в ООО Компания «Объединённая Энергия», г. Москва.

Управление жизненным циклом электрооборудования и систем управления для горных машин

Машины в горной промышленности – экскаваторы, буровые станки, земснаряды и др. имеют, как правило, длительный срок эксплуатации, в течение которого предусмотрены текущие и капитальные ремонты, модернизации и реконструкции. В первую очередь изменения в процессе эксплуатации относятся к электрооборудованию, электронным, электромеханическим, информационным и управляющим компонентам мехатронных комплексов и программному обеспечению, которые характеризуются ускоренным моральным старением. Действие многочисленных вредных факторов и механических нагрузок являются причиной физического изнашивания в тяжелых условиях эксплуатации [7; 23]. Таким образом, машина становится эволюционирующим объектом, а сопровождение её жизненного цикла на всех этапах становится важной составляющей деятельности разработчиков и изготовителей наукоёмких изделий. Это объясняется также следующими обстоятельствами.

1. Электрооборудование и системы автоматики в большинстве случаев относятся к категории мелкосерийных изделий, а иногда представляют собой заказные уникальные системы и устройства со специальным программным обеспечением. Реализация технических средств, отвечающих требованиям открытых систем, снижает зависимость потребителя от изготовителя, но рациональное сопровождение жизненного цикла наукоёмких изделий разработчиком снижает затраты на обслуживание и повышает эффективность использования техники.

2. Мехатронные системы горных машин содержат взаимосвязанные компоненты различных типов – механические, электронные, электрические, электромеханические, информационные, управляющие. Разные компоненты имеют различные периоды эффективной эксплуатации и сроки обновления.

3. Большинство технических решений, созданных разработчиками, защищено патентами. Программное обеспечение микроконтроллеров относится к категории ноу-хау.

4. Специалисты предприятий, обслуживающие оборудование конкретных производителей, как правило, имеют специальную подготовку и опыт работы, способствующие эффективной эксплуатации.

5. В условиях быстрого обновления электронной элементной базы и программных систем опыт эксплуатации разработанных изделий становится важнейшим источником данных для проектирования аналогичных систем и совершенствования существующих изделий.

6. Опыт эксплуатации изделий порождает новые задачи для разработчиков и стимулирует поиск новых решений.

7. Поддержание работоспособности изделий путем проведения технического обслуживания, поставки ЗИП, обновления компонентной базы, модернизации и др. приносит прибыль предприятию и, таким образом, представляет экономический интерес для разработчиков.

Таким образом, этап эксплуатации является не только продолжением разработки наукоёмкого изделия, но и источником информации для решения научных, проектно-конструкторских и экономических задач [13-14].

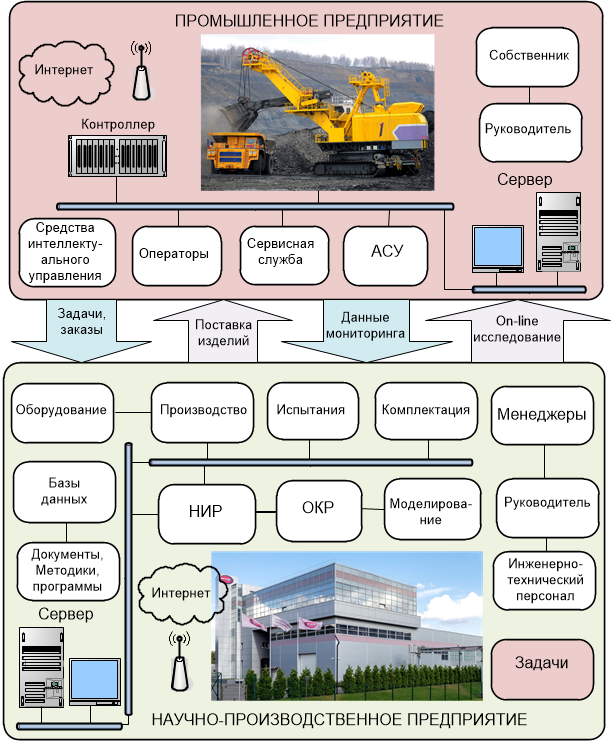

На рисунке 1 показана схема взаимодействия участников в процессе жизненного цикла мехатронных комплексов горных машин, составленная на основе анализа опыта работы Компании «Объединённая Энергия».

Добыча полезных ископаемых – сложнейший технологический процесс. Постоянное развитие техники и технологий горных работ происходит за счет обновления и совершенствования машин, оборудования, аппаратных и программных средств. При этом решение актуальных задач влечет за собой новые проблемы для науки практики. Например, при переходе от приводов по системе «генератор - двигатель» к приводам с тиристорными преобразователями в горной промышленности сформировалась проблема электромагнитной совместимости электрооборудования. Решение этой проблемы на основе применения активных выпрямителей для приводов привело к задаче регулирования напряжения с помощью статических компенсаторов активной и реактивной мощности. Применение полупроводниковых преобразователей сформировало задачу контроля сопротивления изоляции в электрических сетях двойного рода тока.

Практические потребности горных предприятий являются основным источником задач для научно-производственного предприятия (НПП). Для успешного и быстрого решения новых задач требуется информация о работе машин, характеристиках оборудования, нагрузках и др. Актуальные данные могут быть получены на основе исследований в условиях эксплуатации. При этом в условиях цифровизации необходимые данные для проектирования могут поступать от объекта автоматически и обрабатываться с помощью искусственного интеллекта [19; 22; 24]. Таким образом, научные исследования на этапе эксплуатации обеспечивают получение новых данных и их эффективное использование для базы знаний, и совершенствования методик проектирования.

Рисунок 1. Схема взаимодействия участников в жизненном цикле мехатронных комплексов горных машин

Источник: составлено авторами.

На этапе проектирования мехатронных систем для горных машин используется согласованное параллельное проектирования физически разнородных компонентов и подсистем. Системы автоматизированного проектирования таких систем содержат программные модули создания и исследования математических описаний характеристик как машины в целом, так и ее отдельных подсистем, а также базы данных для выбора, расчета, моделирования и оптимизации компонентов. Актуальные данные для проектирования формируются на основе материалов, оперативно получаемых из эксплуатации. Методики конструирования и проектирования уточняются на основе результатов научных исследований.

Конструкторская и технологическая подготовка производства осуществляется с учетом реальных условий эксплуатации изделий. Оборудование должно обеспечивать заданные показатели: высокую надежность, ремонтопригодность, безопасность, уровень технической готовности, стоимость владения. Для тяжелых условий эксплуатации в конструкциях изделий должны использоваться способы и средства повышения надежности и безопасности, контроль состояния компонентов, интеллектуальная диагностика, удаленный мониторинг [13]. Важным условием эффективной работы оборудования горных машин является обеспечение поставляемого оборудования запасными частями, инструментами и принадлежностями (ЗИП).

Компьютерное моделирование проводится для всех новых технических решений с целью их обоснования, сравнительного анализа вариантов, исследования нормальных, аномальных и аварийных режимов. Составление моделей и определение их параметров выполняются на основе теоретических и экспериментальных исследований.

Испытания оборудования производятся в соответствии со стандартами и специально разработанными методиками. Научно-исследовательские испытания выполняются для определения характеристик новых изделий, проверки и подтверждения теоретических результатов или данных, полученных при моделировании, принятых допущений или гипотез, оценивания заданных показателей качества изделий в условиях, близких к эксплуатационным, определения резервов повышения качества конструкторских и технологических решений и надежности.

Поставка наукоёмкой продукции потребителю включает несколько взаимосвязанных процессов. К ним относятся приёмо-сдаточные испытания, шефмонтаж, обучение специалистов, участвующих в эксплуатации техники, и опытная эксплуатация.

Сопровождение наукоёмкого изделия на этапе эксплуатации осуществляется разработчиком при участии всех предприятий - исполнителей проекта машины или комплекса, предприятия, использующего технику, специализированных сервисных организаций. Основные задачи разработчика изделия – это обучение специалистов, обслуживающих технику, консалтинг, обеспечение ЗИП, удаленный мониторинг работы и контроль состояния оборудования, выявление неоптимальных решений и их изменение, регистрация и анализ режимов работы оборудования, запись процессов при авариях, сбор данных о простоях и отказах и др. Данные анализируются и сохраняются в базе.

Научные исследования в условиях эксплуатации изделий

Наукоёмкие изделия, созданные в условиях ускоренного проектирования и производства и основанные на оригинальных технических решениях, в условиях промышленного использования обычно являются объектами пристального внимания разработчиков. Результаты опытной эксплуатации дают возможность:

- проверить соответствие характеристик изделия требованиям технического задания в реальных условиях эксплуатации;

- оценить качество технических, конструктивных и технологических решений и программных продуктов;

- оценить согласование разработанного изделия с другими компонентами машины;

- выполнить уточненную настройку средств автоматического управления;

- выявить недостатки изделия, выполнить доработку аппаратных и программных средств, внести изменения.

В процессе работы изделия для разработчиков и изготовителя особое значение имеет получение следующих актуальных данных для проектирования других аналогичных изделий:

- характеристики внешних воздействий: нагрузок, энергических ресурсов; и др.;

- показатели качества работы систем автоматического управления;

- показатели эффективности работы объекта, например, производительность, удельное энергопотребление;

- показатели надежности, оценки остаточного ресурса отдельных компонентов и системы в целом, статистические данные об отказах, простоях и ремонтах оборудования;

- оценки эффективности и качества работы оператора.

Технические интеллектуальные средства автоматизации, как правило, содержат в своих структурах многофункциональные информационно-измерительные, вычислительные, преобразовательные, управляющие, диагностические, программные и телекоммуникационные подсистемы [12]. При этом обеспечивается возможность сбора и обработки данных практически для любых процессов в машине. Данные регистрируются, хранятся памяти промышленного компьютера и передаются на сервер, установленный на предприятии – изготовителе оборудования. Разработчик имеет возможность непрерывно контролировать работу оборудования, анализировать процессы, в том числе, аварийные, оценивать нагрузки, уточнять настройки регуляторов, осуществлять статистическую обработку данных, управлять техническим обслуживанием машины по состоянию и др.

Информационные системы горных машин позволяют получать очень большие объемы данных о процессах. Для анализа данных используются специальные классические и интеллектуальные алгоритмы. Основной инструментарий обработки данных составляют статистические методы: дисперсионный, корреляционный и регрессионный анализы, кластерный анализ, методы обработки случайных процессов. Большое значение имеет применение методов научной визуализации.

Примеры решения исследовательских задач при эксплуатации горных машин.

1. Исследование электроэнергетических процессов при экскавации горных пород. Эффективная работа экскаватора возможна только при регламентированном техническими требованиями качестве электроэнергии. Работа карьерного экскаватора происходит в циклическом режиме. Электропотребление в каждом цикле продолжительностью 30 с имеет резкопеременный и случайный характер, при этом потребление энергии чередуется с её рекуперацией. Непрерывный мониторинг электрических процессов позволяет оценивать показатели качества электроэнергии, потоки активной и реактивной энергии, потери в силовых компонентах мехатронного комплекса, энергоёмкость экскавации, параметры питающей сети, и на основе этих данных объективно оценивать эффективность работы машины и оперативно корректировать её работу. Специальный измерительный модуль формирует данные о напряжениях и токах, которые поступают в информационно-диагностическую систему и обрабатываются по специальной программе, хранятся в памяти информационной системы и передаются на сервер. Данные на сервере доступны обслуживающему персоналу экскаватора, специалистам технической службы предприятия и разработчику системы управления [13].

2. Исследование и моделирование экстремальных и аварийных процессов. Отказы технических устройств происходят случайным образом, а аварийные процессы развиваются по непредсказуемым сценариям. Поэтому анализ каждого случая нарушения нормальной работы представляет самостоятельный интерес. Особое значение имеют достоверные результаты аварий, связанных с различного рода ущербами. Объективное выявление причин отказов позволяет проводить целенаправленные мероприятия по снижению рисков, обеспечению надежности и повышению ответственности персонала. Данные для анализа критических и аварийных процессов извлекаются из рабочих записей информационной системы [12-13].

3. Исследование надежности и оценивание ресурса компонентов. Расчет надежности мехатронных систем горных машин по традиционным методикам и справочным данным надежности элементов имеет приближенный характер, т.к., во-первых, для многих новых компонентов адекватные данные об интенсивности отказов просто отсутствуют, и, во-вторых, устройства горных машин находятся под влиянием множества вредных факторов, снижающих надежность. В этих условиях основным способом исследования становится экспериментальное определение показателей надежности в процессе эксплуатации и формирование статистической базы данных на основе протоколов отказов и аварий с учетом физических моделей надежности [13; 25].

Информационное и техническое обеспечение управления жизненным циклом изделий в условиях цифровизации

Сопровождение наукоёмкого изделия и научные исследования на этапе эксплуатации, выполняемые разработчиком, реализуются на основе перспективных информационных технологий [11; 19; 21].

Удаленный мониторинг. Мехатронные комплексы горных машин содержат информационные системы, включающие сенсоры параметров процессов и модули обработки данных, которые передаются по CAN-шине на управляющий компьютер машины для визуализации, архивирования и документирования [13]. Для оценки работы информация запоминается в программных модулях и обрабатывается с целью анализа эффективности работы экскаватора, оценивания его надежности. В процессе работы производится регистрация основных процессов изменения состояния оборудования, протоколов аварий и др. Данные хранятся на сервере и передаются в центр. Срок хранения записей зависит от вида процесса и типа оборудования. Данные, получаемые с машины, используются разработчиком для уточнения моделей при проектировании новых машин и коррекции параметров существующих. Телекоммуникационная система позволяет контролировать и управлять оборудованием по сети Интернет с любого персонального компьютера или мобильного устройства. Программа удаленного мониторинга предоставляет возможность наблюдать процессы, управлять экранами системы, выполнять дистанционную настройку автоматики, а также обеспечивает передачу файлов на компьютер или мобильное устройство удаленного пользователя.

На удаленном компьютере отображается рабочий стол компьютера, установленного на горной машине. Специалист имеет возможность наблюдать работу оборудования со своего компьютера практически из любой точки Земного шара.

На основе данных информационной системыформируется отчет о работе за машины смену или другой период. Документ позволяет анализировать показатели технологического процеса и действия машиниста, позволяет обоснованно планировать работу и выявлять ошибки в организации горных работ.

Промышленный интернет вещей. Автоматический режим контроля и управления оборудованием реализуется с помощью Интернета вещей –совокупности промышленных сетей, к которым подключены производственные объекты, машины, приборы, библиотеки программ, люди, облака с данными. Интернет вещей даёт возможность осуществлять сбор данных со всех компонентов на предприятии, подключенных к сети, проводить их анализ, регистрацию и хранение, быстро обнаруживать критические ситуации и неисправности, контролировать факторы внешней среды, расходы энергоносителей и др.

Цифровые двойники. Цифровой двойник — это виртуальный объект, отображающий физический объект в цифровом формате с использованием математических моделей, сигналов датчиков и истории процессов [21-22]. Цифровые двойники интегрируют междисциплинарные, мультифизические и мультимасштабные процессы моделирования и отображают их в виртуальном пространстве, и таким образом, позволяют сформировать описание процессов при работе машин и оборудования в течение полного жизненного цикла. На основе объединения данных о реальном оборудовании, его математическом описании и измерениях формируется база для моделирования, мониторинга, оценивания, прогнозирования, оптимизации, управления, поддержки проектирования, производства и обслуживания оборудования. Разработка цифровых двойников опирается на сенсорные технологии, промышленный интернет, большие данные, облачные вычисления и другие научные и технологические достижения.

Техническое обслуживание оборудования на основе цифровых двойников включает пять ключевых технологий: сбора данных, моделирования систем, применение двойственных данных, искусственный интеллект и человеко-машинное взаимодействие [11-13]. Сопровождение оборудования в течение всего срока эксплуатации включает объединение мультифизических больших данных, искусственного интеллекта и интернет-диагностики, системную диагностику на основе данных на уровне компонентов, интеллектуальную диагностику и интеллектуальные диагностические системы [22; 25].

Технология цифровых двойников охватывает весь жизненный цикл проектирования, производства и обслуживания продукции и обеспечивает эффективное решение для организации обратной связи в процессе производства, тестирования и сборки оборудования в реальном времени [21].

Чат-боты. Это эффективный инструмент поддержки оборудования в эксплуатации, сбора и анализа данных и автоматизации оперативного решения различных задач [20]. Виртуальные ассистенты функционируют в мессенджерах, приложениях, на сайтах и других платформах на основе искусственного интеллекта с использованием технологии машинного обучения и обработки естественного языка. Чат-бот распознаёт проблемы пользователей, консультирует по техническим и организационным вопросам, дает инструкции по действиям персонала в нестандартных ситуациях и рекомендации по устранению неисправностей, анализируют варианты решения задач, которые используют сотрудники, и помогает пользователям самостоятельно находить нужную информацию в базе без обращения в службу технической поддержки. Чат-бот работает круглосуточно, обрабатывает запросы за доли секунды и может обслуживать одновременно несколько заявок. Ассистент технических служб предприятий позволяет организовать работу по ежесменному осмотру и обслуживанию оборудования, формировать базы данных по соблюдению графиков обслуживания, выявленных отклонений и принимать оперативные управленческие решения по совершенствованию обслуживания оборудования. Интеллектуальный анализ данных и запросов позволяет получить ценную информацию о качестве эксплуатации оборудования и обслуживания.

Заключение

Современные машины в горной промышленности характеризуются высокой сложностью, главным образом, в отношении систем автоматического управления. Качество проектирования, производства и обслуживания оборудования предполагает высокий уровень информационной и технической поддержки на всех этапах жизненного цикла. Ускоренное обновление горной техники происходит при сокращении сроков проектирования, исследовательских испытаний и доработки изделий. В условиях быстрой смены элементной базы устройств управления адекватные данные для проектирования, конструирования и моделирования могут быть получены экспериментально на основе результатов эксплуатации. Это обстоятельство вносит изменения в методики проектирования и эксплуатации техники. Системы управления должны дополняться компонентами исследовательского назначения для реализации технологии передачи данных при работе машины непосредственно разработчику для обработки и анализа. Таким образом, происходит организация обратной связи от эксплуатации к проектированию. Удаленный мониторинг горных машин с использованием сети Интернет обеспечивает эффективное решение задач уточнения моделей, анализа режимов работы технологических систем, оценивания надежности машин и их компонентов для оперативного использования при проектировании новых технических систем. Интернет вещей дает возможность быстро обнаруживать критические ситуации и неисправности, контролировать процессы системах и др. Цифровые двойники - главная технология организации обратных связей между научными исследованиями, проектированием, производством и эксплуатацией, а также использования анализа данных о работе и ремонтах оборудования с помощью искусственного интеллекта. Разработанная методология управления жизненным циклом наукоёмкого оборудования горных машин, аппаратные средства и программное обеспечение для удаленного мониторинга и обработки данных в настоящее время реализованы и используются в ООО Компания «Объединённая Энергия».

Источники:

2. Бормотов А.С., Шарипова Е.К., Чудинов К.А. Автоматизация управления жизненным циклом проекта для ТЭК на машиностроительных предприятиях // Сфера. Нефть и газ. – 2023. – № 2. – c. 22-28.

3. Войт А.В. Особенности управления наукоемкой продукцией по стадиям жизненного цикла // Евразийский союз ученых. – 2015. – № 7. – c. 37 – 40.

4. Воробьев А.А., Данеев А.В. Организация деятельности предприятия по управлению жизненным циклом сложных наукоемких изделий // Baikal Research Journal. – 2017. – № 4. – c. 1 - 8. – doi: 10.17150/2411-6262.2017.8(4).11.

5. Елизаров П.М., Судов Е.В., Карташев А.В. Управление жизненным циклом наукоемкой продукции // Качество и жизнь. – 2015. – № 1. – c. 40 – 43.

6. Жиронкин С.А., Коновалова М.Е. Перспективы перехода к майнингу 5.0 – геотехнологии второй половины XXI в // Вестник Кузбасского государственного технического университета. – 2024. – № 3. – c. 45 – 56.

7. Иванов С.Л. Изменение наработки современных отечественных экскаваторов ЭКГ от условий их функционирования // Записки Горного института. – 2016. – c. 692 – 700. – doi: 10.18454/PMI.2016.5.692.

8. Клочков В.В. Управление инновационным развитием наукоемкой промышленности: модели и решения. - М.: ИПУ РАН, 2010. – 168 c.

9. Кондусова В.Б., Кондоусов Д.В. Информационная поддержка жизненного цикла изделия: проектирование – производство – эксплуатация. - Оренбург: ОГУ, 2025. – 55 c.

10. Красникова А.С., Подольский А.Г., Куплинова Т.А. Взаимозависимость жизненных циклов субъектов рыночных отношений и жизненного цикла продукта // Экономика, предпринимательство и право. – 2023. – № 5. – c. 1469–1492. – doi: 10.18334/epp.13.5.117620.

11. Малафеев С.И., Малафеева А.А. Эргатическая мехатронная система карьерного экскаватора: новые технические решения и человеческий фактор // Автоматизация в промышленности. – 2020. – № 1. – c. 27 – 31.

12. Малафеев С.И., Малафеев С.С. Информационные и управляющие компоненты электрических карьерных экскаваторов // Горный информационно-аналитический бюллетень. – 2021. – № 4. – c. 33–45. – doi: 10.25018/0236_1493_2021_4_0_33.

13. Малафеев С.И., Коняшин В.И. Организация мониторинга карьерных экскаваторов // Наукоемкие технологии разработки и использования минеральных ресурсов. – 2017. – № 3. – c. 201 – 206.

14. Малафеев С.И., Тихонов Ю.В., Сагиров С.Н. Автоматизация исследований объектов в промышленности с использованием средств удаленного мониторинга // Автоматизация в промышленности. – 2015. – № 10. – c. 28-31.

15. Русакова А.С., Старожук Е.А., Красникова А.С. Анализ систем управления полным жизненным циклом высокотехнологичной продукции в России и зарубежных странах // Вопросы инновационной экономики. – 2021. – № 2. – c. 767-784. – doi: 10.18334/vinec.11.2.112261.

16. Семенов А.И. Полный жизненный цикл как основа построения системы управления продукцией высокотехнологичных производств // Журнал исследований по управлению. – 2023. – № 2,. – c. 36 – 49.

17. Трошин А.С., Столярова З.В., Лесовик Р.В. Жизненный цикл наукоемкой продукции в сфере промышленного и гражданского строительства // Вестник евразийской науки. – 2023. – № 3. – c. 1 – 11. – url: https://esj.today/PDF/70SAVN323.pdf.

18. Шабалтина Л.В. Исследование процессов управления жизненным циклом продукции // Креативная экономика. – 2024. – № 10. – c. 2801– 2824. – doi: 10.18334/ce.18.10.121776.

19. Шпрехер Д.М., Бабокин Г.И. Система технического диагностирования электромеханических комплексов // Контроль. Диагностика. – 2016. – № 3. – c. 52 – 56.

20. Adamopoulou E., Moussiades L. Chatbots: History, technology, and applications // Machine Learning with Applications. – 2020. – № 2. – p. 1-18. – doi: 10.1016/j.mlwa.2020.100006.

21. Fu Y., Zhu G., Zhu M., Xuan F. Digital Twin for Integration of Design – Manufactoring – Maintenance: An Overview // Chinese Journal of Mechanical Engineering. – 2022. – № 80. – p. 1-20. – doi: 10.1186/s10033-022-00760-x.

22. Lv Z., Xie S. Artificial intelligence in the digital twins: State of the art, challenges, and future research topics // Digital Twin. – 2021. – № 1. – p. 12.

23. Raza M.A., Frimpong S. Cable Shovel Stress & Fatigue Failure Modeling –Causes and Solution Strategies Review // Powder Metallurgy &Mining. – 2013. – № 003. – p. 1-9. – doi: 10.4172/2168-9806.S1-003.

24. Shamim M.I. Artificial Intelligence in Project Management: Enhancing Efficiency and Decision-Making // International Journal of Management Information Systems and Data Science. – 2024. – № 1. – p. 1-6.

Страница обновлена: 20.02.2026 в 08:52:10

Download PDF | Downloads: 24

Product lifecycle management in a scientific and production organization: feedback from operation to design

Malafeev S.I., Malafeeva A.A., Martynov K.A.Journal paper

High-tech Enterprises Economy

Volume 6, Number 3 (July-september 2025)

Abstract:

Continuous development of mining equipment and technologies occurs due to the renewal and improvement of machines, equipment, hardware and software. At the same time, the solution of urgent problems entails new challenges for practical science. The practical needs of mining companies are the main source of problems for research and production companies. To successfully and quickly solve new problems, relevant data can be obtained on the basis of research in operating conditions. At the same time, amid digitalization, the necessary data for design can be received from the object automatically and processed using artificial intelligence. Scientific research at the operation stage provides for the receipt of new data and their effective use for the knowledge base and improvement of design methods. The database of relevant data includes materials obtained from operation and calculation and design methods developed on the basis of scientific research. Design and technological preparation of production is carried out taking into account the actual operating conditions of products. The equipment must provide the specified indicators: high reliability, maintainability, safety, level of technical readiness, and cost of ownership. Thus, the operation stage is not only a continuation of the development of a science-intensive product, but also a source of information for solving scientific, design and economic problems.

Keywords: management, life cycle, research, design, production, operation, automation

JEL-classification: E24, J24, O15

References:

Abrashkin M.S. (2019). Organization and development of high-tech engineering enterprises

Adamopoulou E., Moussiades L. (2020). Chatbots: History, technology, and applications Machine Learning with Applications. (2). 1-18. doi: 10.1016/j.mlwa.2020.100006.

Bormotov A.S., Sharipova E.K., Chudinov K.A. (2023). Automation of project lifecycle management for fuel and energy complex at machine-building enterprises. Sfera. Neft i gaz. (2). 22-28.

Elizarov P.M., Sudov E.V., Kartashev A.V. (2015). Scientific product life cycle management. Kachestvo i zhizn. (1). 40 – 43.

Fu Y., Zhu G., Zhu M., Xuan F. (2022). Digital Twin for Integration of Design – Manufactoring – Maintenance: An Overview Chinese Journal of Mechanical Engineering. (80). 1-20. doi: 10.1186/s10033-022-00760-x.

Ivanov S.L. (2016). Changes in operating time of modern domestic EKG exsavators in dependence of their functioning conditions. Zapiski Gornogo instituta. 221 692 – 700. doi: 10.18454/PMI.2016.5.692.

Klochkov V.V. (2010). Management of innovative development of high-tech industry: models and solutions

Kondusova V.B., Kondousov D.V. (2025). Information support of the product lifecycle: design, production, operation

Krasnikova A.S., Podolskiy A.G., Kuplinova T.A. (2023). Interdependence of life cycles of market relations subjects and product life cycle. Journal of Economics, Entrepreneurship and Law. (5). 1469–1492. doi: 10.18334/epp.13.5.117620.

Lv Z., Xie S. (2021). Artificial intelligence in the digital twins: State of the art, challenges, and future research topics Digital Twin. (1). 12.

Malafeev S.I., Konyashin V.I. (2017). Organization of monitoring of quarry excavators. Naukoemkie tekhnologii razrabotki i ispolzovaniya mineralnyh resursov. (3). 201 – 206.

Malafeev S.I., Malafeev S.S. (2021). Information and control elements of electric mining shovels. Gornyy informatsionno-analiticheskiy byulleten. (4). 33–45. doi: 10.25018/0236_1493_2021_4_0_33.

Malafeev S.I., Malafeeva A.A. (2020). Ergatic mechatronic mining excavator system: new technical solutions and the human factor. Avtomatizatsiya v promyshlennosti. (1). 27 – 31.

Malafeev S.I., Tikhonov Yu.V., Sagirov S.N. (2015). Automation of research facilities in industry using remote monitoring tools. Avtomatizatsiya v promyshlennosti. (10). 28-31.

Raza M.A., Frimpong S. (2013). Cable Shovel Stress & Fatigue Failure Modeling –Causes and Solution Strategies Review Powder Metallurgy &Mining. (003). 1-9. doi: 10.4172/2168-9806.S1-003.

Rusakova A.S., Starozhuk E.A., Krasnikova A.S. (2021). Analysis of the full life cycle management systems for high-tech products in russia and abroad. Russian Journal of Innovation Economics. 11 (2). 767-784. doi: 10.18334/vinec.11.2.112261.

Semenov A.I. (2023). Full life cycle as the basis for building a system of management of products of high -tech production. Zhurnal issledovaniy po upravleniyu. 9 (2,). 36 – 49.

Shabaltina L.V. (2024). Research of product lifecycle management processes. Creative economy. (10). 2801– 2824. doi: 10.18334/ce.18.10.121776.

Shamim M.I. (2024). Artificial Intelligence in Project Management: Enhancing Efficiency and Decision-Making International Journal of Management Information Systems and Data Science. (1). 1-6.

Shprekher D.M., Babokin G.I. (2016). The system of technical diagnostics of electromechanical systems. Kontrol. Diagnostika. (3). 52 – 56.

Troshin A.S., Stolyarova Z.V., Lesovik R.V. (2023). The life cycle of high technology products in the field of industrial and civil construction. Vestnik evraziyskoy nauki. 15 (3). 1 – 11.

Vorobev A.A., Daneev A.V. (2017). Activity arrangement of the enterprise in managing the life cycle of complex high-tech products. Baikal Research Journal. 8 (4). 1 - 8. doi: 10.17150/2411-6262.2017.8(4).11.

Voyt A.V. (2015). Features of high-tech product management by life cycle stages. Eurasian Union of Scientists. (7). 37 – 40.

Zhironkin S.A., Konovalova M.E. (2024). Prospects for the transition to mining 5.0 – geotechnology of the second half of the 21th century. Vestnik of Kuzbass State Technical University. (3). 45 – 56.