Методология формирования автоматизированной системы управления интегрированными предприятиями

Скачать PDF | Загрузок: 18

Статья в журнале

Российское предпринимательство *

№ 5 (41), Май 2003

* Этот журнал не выпускается в Первом экономическом издательстве

Аннотация:

К системам MES (Manufacturing Execution Systems) принято относить приложения, отвечающие: за управление производственными и людскими ресурсами в рамках технологического процесса, планирование и контроль последовательности операций технологического процесса, управление качеством продукции, хранение исходных материалов и произведенной продукции по технологическим подразделениям, техническое обслуживание производственного оборудования, связь систем ERP и SCADA/DCS.

Ключевые слова: система управления предприятием, автоматизированная система управления, интегрированные структуры

К системам MES (Manufacturing Execution Systems) принято относить приложения, отвечающие: за управление производственными и людскими ресурсами в рамках технологического процесса, планирование и контроль последовательности операций технологического процесса, управление качеством продукции, хранение исходных материалов и произведенной продукции по технологическим подразделениям, техническое обслуживание производственного оборудования, связь систем ERP и SCADA/DCS.

Одна из причин возникновения производственных исполнительных систем (MES) является попытка выделить задачи управления производством на уровне технологического подразделения. Но очень быстро выявились недостатки разделения задач планирования и управления производством на два уровня. Опыт показал, что информационная база этих задач должна быть единой. Клиент-серверная технология позволяет разделить клиентские части задач управления и планирования производства на два уровня: предприятия и цеха. Теперь можно использовать общие серверы базы данных и приложений, а клиентские места распределить по цехам и заводоуправлению.

Производственные исполнительные системы показали себя как необходимый элемент эффективного управления предприятием в большинстве реализованных проектов, связанных с созданием интегрированных систем управления промышленным предприятием (во всяком случае, в России). Существует целый пласт функций, не покрываемых ни классом ERP, ни классом АСУТП. На условной модели предприятия можно показать, что ERP-системы не обеспечивают оперативного управления производством, ограничиваясь стратегическим планированием, что предопределяет существование значительного функционального разрыва между уровнем ERP и уровнем АСУТП. А именно в этом «неохваченном» информационными технологиями слое оперативного управления производством находится целый класс жизненно важных для предприятия производственных процессов, создающих ПРИБАВОЧНЫЙ ПРОДУКТ, и оказывающих значимое влияние на эффективность предприятия в целом.

Этот класс задач не нов и хорошо известен. Средства автоматизации этих процессов разрабатывались, в том числе и в нашей стране, более 20 лет назад и носили название АСУ производственных процессов (АСУПП). В настоящее время эти системы позиционированы в классе производственных исполнительных систем MES, ориентированных на информатизацию задач оперативного планирования и управления производством, оптимизацию производственных процессов и производственных ресурсов, контроль и диспетчеризацию выполнения планов производства с минимизацией затрат. Как и для ERP-систем, в настоящее время в классе MES-систем происходит этап интенсивной разработки формализованной методологии создания и внедрения данного класса производственных систем.

На Западе использование MES систем считается очевидным, и при решении задач комплексной автоматизации предприятия одновременно ищутся решения для трех взаимосвязанных уровней управления: АСУТП, MES и ERP. В России же подобные системы практически неизвестны и игнорирование их необходимой роли, на наш взгляд, является причиной существенных проблем при создании комплексных систем автоматизации промышленных предприятий.

Функции, реализуемые в MES-системах, аналогичны методам управления в ERP-системах, но только в других временных масштабах и с другими объектами контроля и управления. MES - это автоматизированная исполнительная система производственного уровня, предоставляющая ряд возможностей, которые дополняют и расширяют функции ERP-систем.

Используя фактические технологические данные, MES-системы поддерживают всю производственную деятельность предприятия в режиме реального времени. Быстрый результативный отклик на изменяющиеся условия, в комбинации с ориентацией MES на снижение издержек, помогают эффективно управлять производственными операциями и процессами. Кроме того, MES-системы формируют данные о текущих производственных показателях, необходимые для функционирования ERP-систем. Таким образом, MES-система ‑ это связующее звено между ориентированными на финансово-хозяйственные операции ERP-системами и оперативной производственной деятельностью предприятия на уровне цеха, участка или производственной линии.

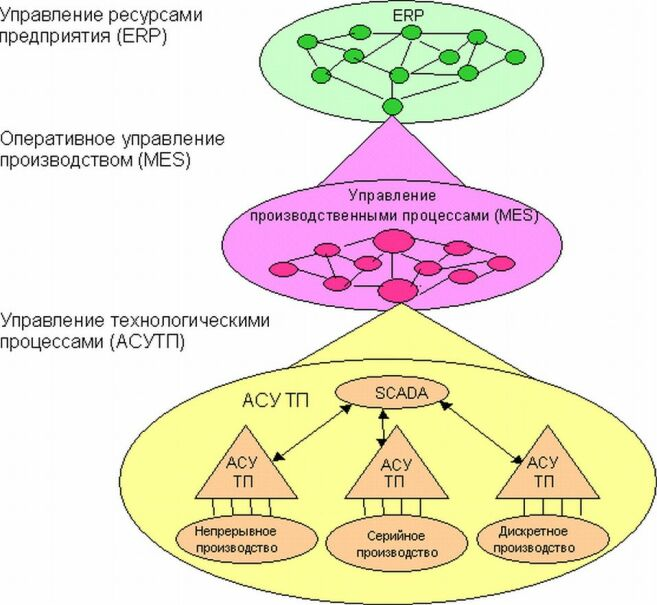

Отсюда следует, что интегрированную автоматизированную систему управления промышленным предприятием можно представить в виде трех взаимосвязанных уровней управления (рис. 1).

При этом каждый уровень выполняет свою основную управленческую функцию:

‑ верхний уровень управления предприятием (административно-хозяйственный) решает стратегические задачи, а соответствующая ERP-система обеспечивает управление ресурсами в масштабе предприятия в целом, включая часть функций поддержки производства (долгосрочное планирование и стратегическое управление в масштабе: годовое, квартальное, месячное);

‑ средний уровень управления (производственный) решает задачи оперативного управления процессом производства, а соответствующая автоматизированная система обеспечивает эффективное использование ресурсов (сырья, энергоносителей, производственных средств, персонала) и оптимальное исполнение плановых заданий (сменное, суточное, декадное, месячное) на уровне участка, цеха, предприятия;

‑ низшие уровни технологического управления решают классические задачи управления технологическими процессами.

Надо отметить, что при передаче части функций управления от систем ERP в MES-системы на производственный уровень (руководствам производства, цеха, производственного участка, технологу, начальнику службы эксплуатации, и т.д.), происходит рациональная сегментация контуров управления предприятием в целом. При этом каждый контур управления характеризуется своим уровнем интенсивности циркулирующей в нем информации, своим масштабом времени и своим набором функций:

‑ контур управления уровня АСУТП (технологический) является самым интенсивным по объему информации и самым жестким по времени реакции, которое может составлять секунды и даже миллисекунды. В верхнем уровне слоя АСУТП – в SCADA-системах происходит накопление и обработка большого числа технологических параметров и создается информационная база исходных данных для MES-уровня;

‑ контур управления уровня MES (оперативно-производственный) опирается на отфильтрованную и обработанную информацию, поступающую как от АСУТП, так и от других служб производства (снабжения, технической поддержки, технологических, планово-производственных и т.д.).

Рис. 1. Три уровня управления интегрированным предприятием

Интенсивность информационных потоков здесь существенно ниже и связана с задачами оптимизации заданных производственных показателей (качество продукции, производительность, энергосбережение, себестоимость и т.д.). Типовые времена циклов управления составляют минуты, часы, смены, сутки. Оперативное управление производством в этом контуре управления осуществляется специалистами, которые более детально, чем высший менеджмент, владеют производственной ситуацией (руководители производственных цехов, участков, главные технологи, энергетики, механики и др.). В связи с этим должно повышаться качество и эффективность принимаемых решений в пределах делегированных сверху полномочий.

‑ контур управления уровня ERP (стратегический) освобождается в этом случае от решения оперативных задач производства и обеспечивает поддержку бизнес-процессов предприятия в целом. Поток информации от производственного блока становится минимальным и включает в себя агрегированную управляющую и отчетную информацию по стандартам ERP с типовыми временами контроля (декада, месяц, квартал), а также «алармовые» (аварийные) сигналы, требующие немедленного вмешательства высшего менеджмента предприятия.

MES-системы, как правило, интегрированы с источниками физических данных уровня АСУТП, программируемыми логическими контроллерами (ПЛК), SCADA-системами и базами данных реального времени, с одной стороны, и ERP-системами с другой стороны, что обеспечивает «бесшовную» интеграцию всех уровней управленческой и информационной вертикалей предприятия.

Принятие международного стандарта управления качеством продукции (ИСО серии 9000) и ряда других международных стандартов управления потребовало проведения перестройки системы управления предприятиями. Важным условием успешной модернизации, например, отечественного оборонно-промышленного комплекса (ОПК) и увеличения экспорта оружия и продукции специального назначения является широкое развитие и внедрение в России систем разработки документации на создаваемые образцы вооружения и военной техники ВВТ в электронной форме и обеспечение обмена «электронной» информацией на всех стадиях жизненного цикла продукции от начала проведения НИОКР до снятия с эксплуатации и утилизации (CALS-технологии).

Страница обновлена: 11.02.2026 в 03:29:23

Download PDF | Downloads: 18

Metodologiya formirovaniya avtomatizirovannoy sistemy upravleniya integrirovannymi predpriyatiyami

Popova E.V.Journal paper